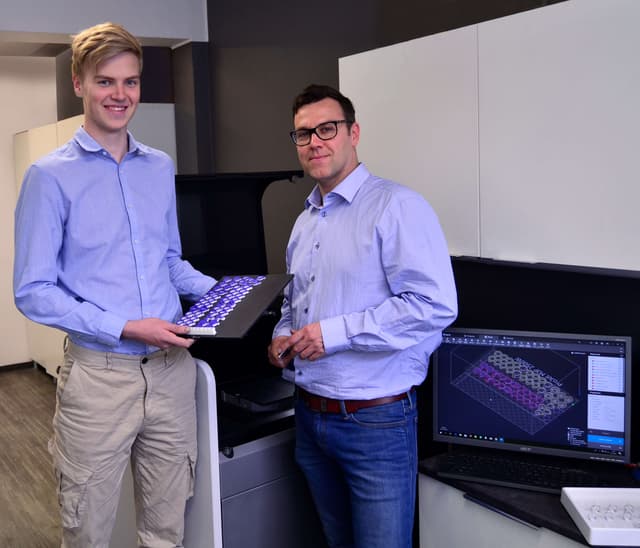

Producto: Figure 4

Industria: Automotriz y Transporte

Hankook Tire & Technology es más que un fabricante de neumáticos. Con un enfoque en la automatización y la tecnología que habilitará a “The Future Driving Innovator”, la empresa con sede en Seúl ha puesto los vehículos eléctricos en el centro de lo que hacen. Recientemente, Hankook necesitaba una forma de impulsar la innovación de forma rápida y rentable mediante la iteración de múltiples diseños de plástico y elastoméricos con geometrías complejas para su neumático no neumático (NPT) i-Flex, que eventualmente se convertiría en un componente clave en el galardonado HPS-Cell de Hankook. plataforma de movilidad autónoma. Al aprovechar las tecnologías de fabricación aditiva de elastómeros y plásticos de 3D Systems, Design Studio de Hankook pudo iterar rápidamente los diseños y compartir piezas de grado de producción entre sus equipos de diseño y pruebas, al mismo tiempo que reducía los costos.

“El objetivo principal de utilizar la impresión 3D es comunicarse mejor con I+D antes de que construyan el molde real para producir el neumático. Los moldes tradicionales se mecanizan y su desarrollo cuesta mucho dinero y tiempo, pero esa también ha sido la forma convencional de descubrir un nuevo diseño, forma e incluso volumen. Ahora, con las tecnologías de fabricación aditiva de 3D Systems, podemos trabajar más rápido con I+D para descubrir la forma o la estructura utilizando pequeñas porciones de la estructura y luego probar nuestros prototipos en cuanto a seguridad, ruido y otros parámetros”.

– Rosa Youn, directora del estudio de innovación en diseño, Hankook Tire & Technology

El reto

Agilice los diseños y las pruebas de llantas y neumáticos complejos y de múltiples materiales mientras reduce los costos

Hankook Tire & Technology entiende que las soluciones de movilidad autónoma del futuro requieren una nueva generación de neumáticos que combinen un mantenimiento mínimo con la máxima seguridad y comodidad. Con su bajo mantenimiento y mayor seguridad, los NPT están predestinados para este campo de aplicación, pero desarrollar un NPT que verifique todas estas casillas presentó un desafío de diseño complejo y costoso. Los diseñadores de Hankook creían que un diseño biomimético que imitara los tejidos biológicos proporcionaría soporte interno para el NPT, pero con un número casi infinito de posibles diseños de estructuras celulares, el estudio de diseño de Hankook necesitaba una forma de evaluar rápidamente partes parciales y escalar modelos completos.

Los métodos tradicionales de creación de prototipos para neumáticos nuevos a menudo comenzaban con un boceto en 2D, pasando a un diseño CAD en 3D que se traduciría en un molde de aluminio a través de maquinistas humanos capacitados. Todo el proceso era demasiado costoso y demasiado lento, y cada iteración demoraba potencialmente semanas o meses.

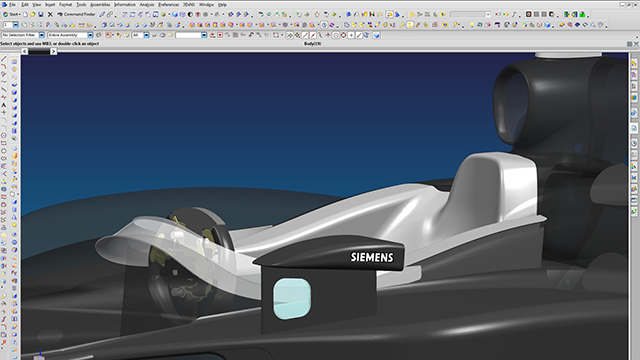

Además, la matriz de “radios” de soporte biomimético del NPT desafió incluso a las estaciones de mecanizado más capaces debido a sus complejas estructuras huecas e interconectadas. Después de explorar múltiples sistemas aditivos para la creación rápida de prototipos y la producción de bajo volumen, Hankook eligió la plataforma de tecnología Figure 4 de 3D Systems para las estructuras de soporte de plástico y la banda de rodadura de goma. Hankook también recurrió al socio de 3D Systems, CP Tech, para la sinterización selectiva por láser (SLS) para diseñar las estructuras y bisagras de los neumáticos de metal, lo que impulsó el desarrollo de sus prototipos i-Flex NPT. El resultado, como les gusta decir a los diseñadores de Hankook, es el futuro de la movilidad.

La solución

1 – Estructuras de radios para neumáticos no neumáticos i-Flex

Diversas iteraciones y conceptos de radios impresos con tecnologías de fabricación aditiva de 3D Systems (derecha) que llevaron al diseño final de Hankook HPS Cell (izquierda)

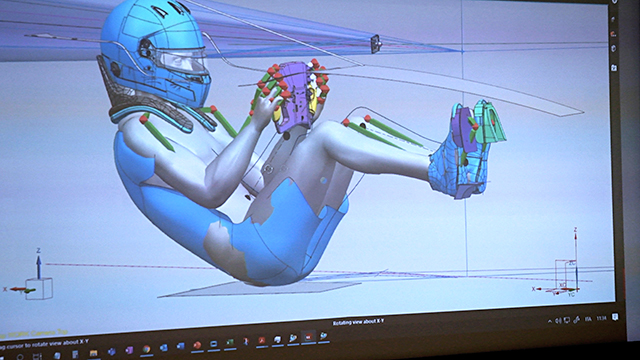

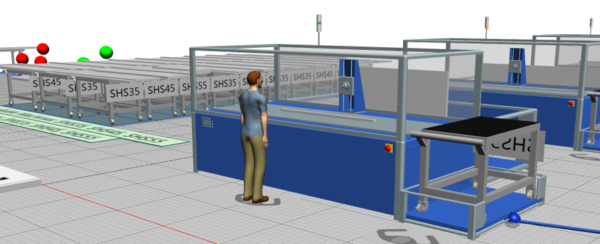

El neumático NPT de Hankook incluye una matriz plástica biomimética compleja para soporte interno, una banda de rodadura externa elastomérica y piezas metálicas que realizan algunas de las funciones de soporte de la llanta de un neumático, además de funciones adicionales necesarias para los vehículos autónomos. Mecanizar estas estructuras huecas en plástico sería casi imposible.

“Para nosotros, debido a las tecnologías de fabricación aditiva [de 3D Systems], podemos diseñar o hacer cualquier cosa que queramos o cualquier cosa que podamos imaginar. Esta tecnología puede eliminar los límites de la fabricación, lo que es realmente genial para nosotros. Con el diseño tradicional de productos, por ejemplo, la construcción y el mecanizado, existen muchos límites. Las máquinas herramienta tienen límites. La fabricación aditiva no tiene estos límites”, dijo Hee Sung Jang, Diseñador del Estudio de Innovación en Diseño, Hankook Tire & Technology.

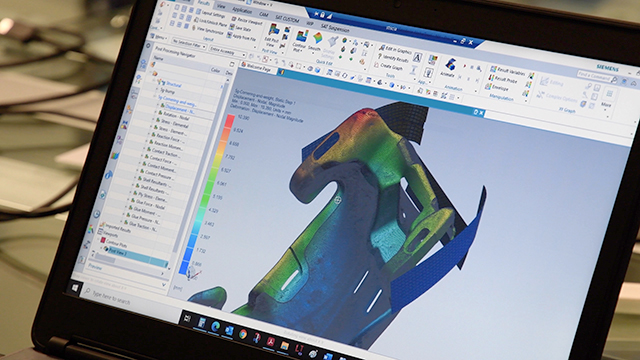

Con la plataforma Figure 4, los diseñadores de Hankook pueden iterar rápidamente diferentes matrices de soporte utilizando el plástico Figure 4 PRO-BLK 10 con sus propiedades mecánicas similares a las del termoplástico. El equipo de Hankook Design Studio podría convertir rápidamente los diseños 3D de diferentes matrices biomiméticas en prototipos parciales o escalados que mantengan el mismo espacio celular, lo cual es de vital importancia para las pruebas posteriores, al mismo tiempo que restringe los costos de desarrollo. Con partes parciales que incluyen estructuras celulares a gran escala, los diseñadores de Design Studio pudieron medir rápidamente las fortalezas relativas entre los diseños candidatos mediante pruebas físicas antes de proceder con el ensamblaje completo del neumático.

2 – Pruebas de control de ruido en segmentos de neumáticos

Los neumáticos, incluidos los neumáticos NPT, deben ser seguros y duraderos, pero también deben ser estética y acústicamente agradables. En resumen, la gente no comprará llantas feas y no seguirá comprando llantas ruidosas. Después de desarrollar la matriz de soporte NPT, los diseñadores de Hankook Design Studio pudieron desarrollar diseños de banda de rodadura parciales y a escala utilizando materiales elastoméricos Figure 4 RUBBER-65A BLK.

“Al usar esos materiales y piezas parciales, podemos evaluar el ruido y la seguridad de la pieza”, dijo la Sra. Youn. “El sistema de prueba hace fluir aire o agua hacia el canal o la ranura, [y] medimos el ruido para saber si la estructura es correcta o no”. Agregó que en el futuro, la construcción de estas bandas de rodadura en material translúcido de la Figura 4 hará que el proceso sea aún más fácil, lo que permitirá a los ingenieros ver cómo el fluido se desplaza por las ranuras de la banda de rodadura, una parte clave de la seguridad de los neumáticos en condiciones climáticas adversas.

Además, la impresión de las bandas de rodadura de los neumáticos facilita a los ingenieros de fabricación la evaluación de nuevos NPT para determinar la estabilidad y el posible agrietamiento y la reducción de la confiabilidad.

El diseño NPT de Hankook incluye componentes de plástico para el soporte interno, materiales de goma para la banda de rodadura del neumático y componentes metálicos para la llanta y el soporte del neumático. Los tres elementos se muestran aquí.

3 – Piezas móviles en llantas tipo concepto nuevo

La capacidad de la fabricación aditiva para desarrollar formas complejas también permitió a los diseñadores de Hankook desarrollar estructuras y ranuras internas que ayudan a conectar los tres elementos principales de los neumáticos: la banda de rodadura, las matrices de soporte NPT y los componentes móviles de la llanta termoplástica. Los componentes termoplásticos fueron fabricados por CP Tech, utilizando la tecnología SLS de 3D Systems. Esto era nuevo para Hankook, ya que los neumáticos tradicionales no constan de partes móviles.

“Una de las principales razones por las que elegimos 3D Systems en lugar de la competencia es que su selección de materiales es muy amplia”, dijo Rosa Youn, directora del estudio de innovación de diseño de Hankook Tires. “Cubre todos los requerimientos materiales que tenemos. Además, la Figura 4 es rápida. El ahorro de tiempo, la confiabilidad, el servicio, la mejor solución de problemas y también la disponibilidad del sistema y el precio razonable fueron nuestros factores clave para la decisión. Creemos en el valor de la Figura 4 de 3D Systems. Para mí, es uno de los mejores sistemas de fabricación aditiva del mundo”.

4 – Prototipos Visuales Estándar de Perfiles de Neumáticos

Hankook Design Studio ya ha ampliado el uso de la plataforma Figure 4, utilizándola para desarrollar bandas de rodadura y perfiles de neumáticos tradicionales para pruebas. Esto permite iteraciones más rápidas de todos los diseños de productos nuevos, no solo los revolucionarios sino también los evolutivos.