Industria: Petrolera

¿Cómo apoya la simulación las normas y procedimientos de seguridad del sector del petróleo y el gas?

Descubra algunas iniciativas de seguridad innovadoras respaldadas por la simulación de ingeniería avanzada y el gemelo digital.

¿Es una plataforma petrolífera un lugar de trabajo peligroso? Claro que lo es. Expuestos a los elementos, manejando maquinaria pesada y compleja, tratando con hidrocarburos inflamables: los trabajadores de la plataforma no pueden tomarse sus tareas a la ligera.

Tanto el entorno de una plataforma petrolífera como el de las refinerías o los lugares de transporte son entornos propensos a los accidentes.

Caídas, derrames, choques, quemaduras… ¿Cómo pueden los agentes del sector reducir a cero el número de incidentes de seguridad?

En este artículo, compartimos algunos datos sobre la situación de la seguridad en el sector del petróleo y el gas y exploramos algunas iniciativas que pueden ayudar a reducir aún más las cifras.

La situación de la salud y la seguridad en el sector: mejor de lo esperado

Todos hemos visto imágenes de accidentes trágicos. Pozos petrolíferos en llamas, plataformas que naufragan en el mar. Escenarios para una increíble superproducción de Hollywood. Pero no la realidad a la que queremos enfrentarnos. Los accidentes pertenecen a los libros de historia o sólo deberían vivir en la imaginación de los escritores de ficción. Y las empresas de petróleo y gas deben aspirar a un informe de cero incidentes.

Por suerte, las perspectivas son mejores de lo que temíamos. Veamos las cifras.

Según el informe anual de 2019 de UK Oil & Gas, entre 1996 y 2007 se produjeron 21 accidentes mortales en el sector petrolero británico. Entre 2007 y 2018, sin embargo, solo hubo cinco. Además, según el informe de seguridad de 2019 de la Asociación Internacional de Productores de Petróleo y Gas, las víctimas mortales del sector en todo el mundo se habían reducido de 30 en 2017 a 27 en 2018. (fuente: OHS online)

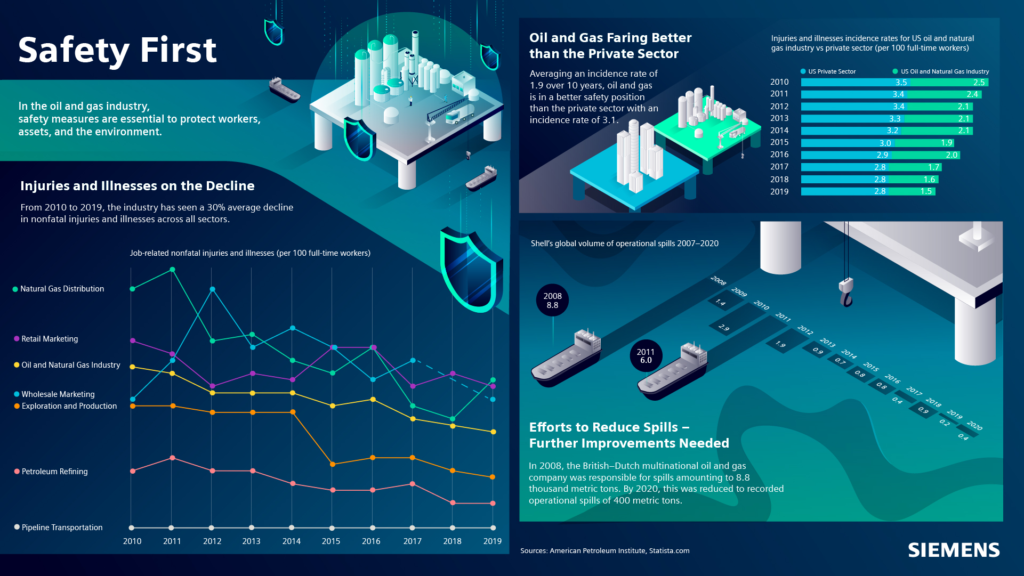

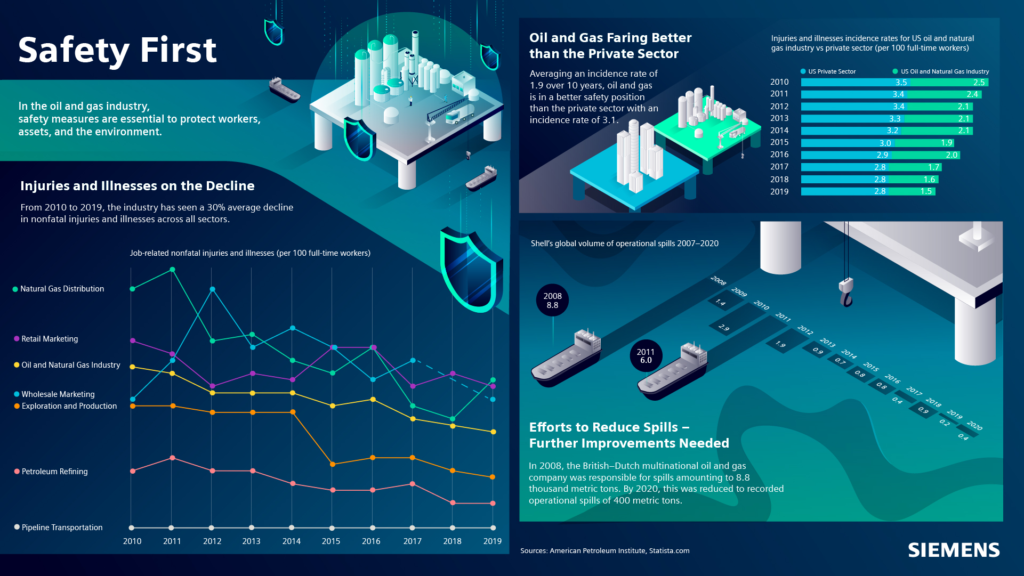

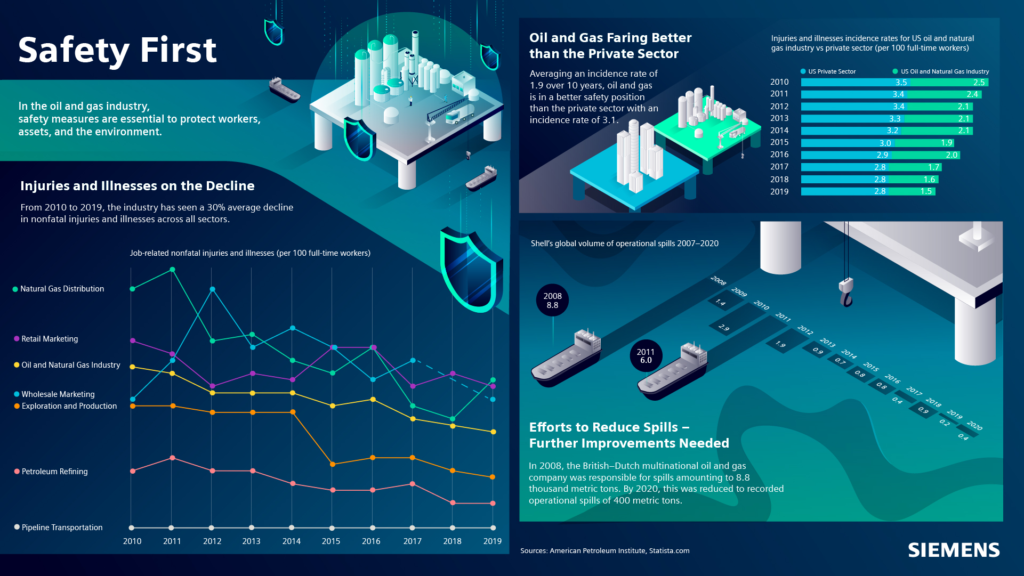

Si observamos el gráfico siguiente, vemos una tendencia general positiva en Estados Unidos, en particular una reducción de los incidentes no mortales.

Los tres objetivos de las normas y procedimientos de seguridad de la industria del petróleo y el gas

¿Por qué deben preocuparse por la seguridad las empresas del sector del petróleo y el gas?

La seguridad es crucial por tres razones principales:

En primer lugar, las medidas de seguridad ayudan a proteger a los trabajadores. Como ya hemos señalado, los trabajadores se desenvuelven en un entorno peligroso. Las medidas de seguridad ayudan a preservar sus vidas y a minimizar los riesgos de incidentes no mortales. Del mismo modo, las empresas no deben ignorar las posibles consecuencias indirectas de un entorno laboral difícil, como las enfermedades cardiovasculares derivadas de un estrés excesivo.

En segundo lugar, ayudan a proteger los activos. La industria del petróleo y el gas es una industria intensiva en capital. Una forma de evitar la erosión de los beneficios es salvaguardar los activos existentes e incluso prolongar su vida operativa. Garantizar que los equipos funcionen con seguridad tanto en condiciones normales como extremas a lo largo de su vida útil prevista o ampliada es fundamental.

Por último, ayudan a proteger el medio ambiente. Ahora más que nunca, la política de buen gobierno de una empresa debe tener en cuenta las preocupaciones ecológicas. Los vertidos, por ejemplo, no son infrecuentes. Unas medidas adecuadas ayudan a evitar incendios, caídas o emanaciones de gases que ponen en peligro la salud de los trabajadores y dañan el medio ambiente. Y si se produce un suceso tan perjudicial, las medidas adecuadas ayudarán a contener el daño.

Entonces, ¿cuál es la clave para alcanzar el objetivo de cero incidentes? Las medidas de seguridad, la prevención de accidentes y las tecnologías innovadoras son elementos de éxito.

El papel de las normas y procedimientos de seguridad en la industria del petróleo y el gas

La reducción de los incidentes es el resultado de la experiencia, el aprendizaje de los errores, la creación de consejos de seguridad y la exploración de medidas preventivas. Por ejemplo, el Instituto Americano del Petróleo contribuyó activamente a mejorar la seguridad estableciendo normas aplicadas en todo el sector. De hecho, muchas medidas de seguridad y prevención se aplican a la industria del petróleo y el gas.

- Algunas medidas concretas son

- Un entorno de trabajo limpio y ordenado

- Una señalización clara

- Equipos de protección laboral adecuados (cascos, guantes, etc.)

- Maquinaria y equipos en buen estado

- El uso adecuado de tecnologías de mejora de la seguridad

- En este último punto, las tecnologías de mejora de la seguridad son de naturaleza variada. Entre ellas se incluyen:

- El uso de drones o robots para minimizar la exposición humana a los peligros causados por los elementos o el funcionamiento de equipos mecánicos.

- Técnicas de automatización que eliminan la necesidad de que los trabajadores realicen tareas tediosas y repetitivas

- Tecnologías de simulación para predecir y prevenir sucesos perjudiciales

- El uso de un gemelo digital para el mantenimiento predictivo

- Otras medidas de seguridad intangibles son

- Formación periódica y adecuada

- Procedimientos claros y adecuados

- Revisión periódica de los procedimientos para ajustarlos a la realidad del entorno de trabajo

- Atención a la salud física pero también mental del trabajador

- Esfuerzos para crear una cultura de la seguridad en toda la empresa

- Crear una cultura de la seguridad es esencial para las empresas modernas de petróleo y gas (sobre este tema, lea el artículo de McKinsey: Transformar la cultura de la seguridad: Insights from the trenches at a leading oil and gas company).

Pero las medidas de seguridad no siempre tienen una connotación positiva. Las empresas también las perciben como una fuente de preocupación, ya sea porque son difíciles de aplicar, porque son demasiado restrictivas o porque no dan los resultados esperados.

En Simcenter, creemos que la simulación y el gemelo digital forman parte de la solución. De hecho, estas tecnologías ayudan eficazmente a las empresas a implantar procedimientos de seguridad adecuados y a ejecutar acciones preventivas y correctivas.

¿Cómo pueden ayudar la simulación y el gemelo digital?

Las tecnologías de simulación y gemelo digital se han mencionado anteriormente en este artículo como tecnologías que mejoran la seguridad. A continuación, desarrollamos un poco más y explicamos por qué estas tecnologías pueden resultar realmente eficaces para mejorar la seguridad en la industria del petróleo y el gas.

Garantizar la seguridad de los procesos

La seguridad de los procesos es fundamental en todas las instalaciones de producción y procesamiento de petróleo y gas. Mediante el uso de gemelos digitales, es posible simular sucesos relacionados con la seguridad. A continuación, los resultados y los datos que los acompañan pueden utilizarse para diseñar y operar los activos con el máximo conocimiento para minimizar los riesgos de seguridad de los procesos.

Por ello, Simcenter ofrece una gama de soluciones para simular el comportamiento único de sistemas y procesos.

Estas soluciones ofrecen oportunidades para:

Crear gemelos digitales para visualizar y comprender los comportamientos del mundo real

Evaluar el impacto de la disposición en eventos y consecuencias relacionados con la seguridad

Simular comportamientos reales relacionados con el flujo, la transferencia de calor, la respuesta estructural y los sistemas de control.

Modelar sucesos planificados y no planificados, como escapes y dispersión de gases.

Gestionar las interacciones entre la instalación y el entorno.

Aplicar la exploración del espacio de diseño para identificar nuevos métodos que aumenten la seguridad de los procesos.

Gestionar todos los datos de simulación y análisis en un único lugar