Industria: Aeroespacial y Defensa

CycloTech revoluciona la movilidad aérea con sistemas de propulsión omnidireccionales

El Desafío

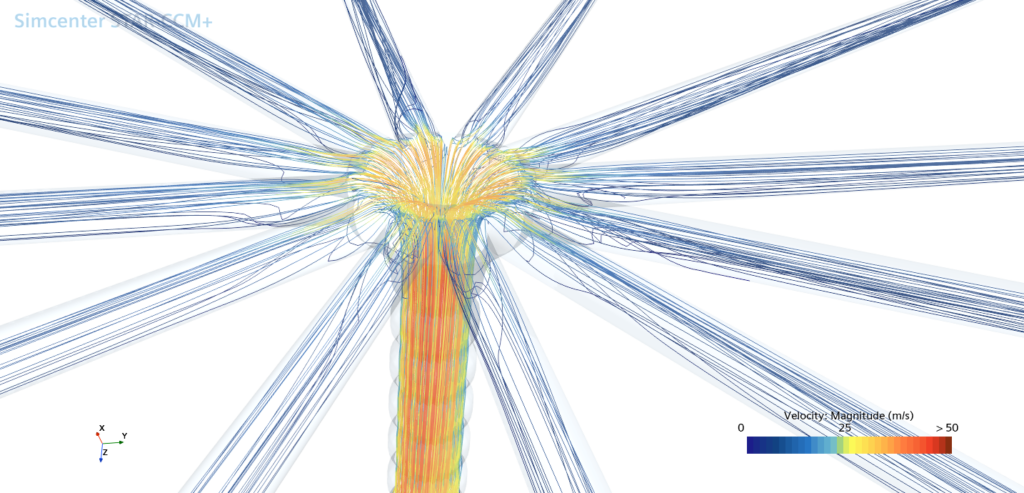

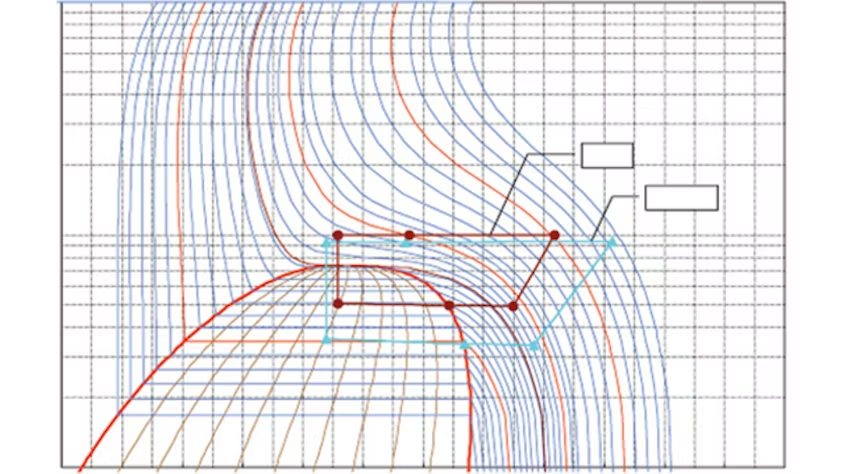

CycloTech, una empresa de ingeniería innovadora con sede en Austria, está desarrollando una tecnología revolucionaria: el sistema de propulsión CycloRotor. Este sistema promete transformar tanto la movilidad aérea urbana como regional, ofreciendo capacidades de despegue y aterrizaje vertical eléctrico (eVTOL) con una maniobrabilidad espacial sin precedentes.

Para llevar su ambiciosa visión a la realidad, CycloTech necesitaba:

- Lograr consistencia de datos de extremo a extremo en todos sus procesos de ingeniería

- Unificar su panorama de software para máxima eficiencia

- Reducir la dependencia de costosos prototipos físicos

- Acelerar los ciclos de diseño y liberación de productos

La Solución

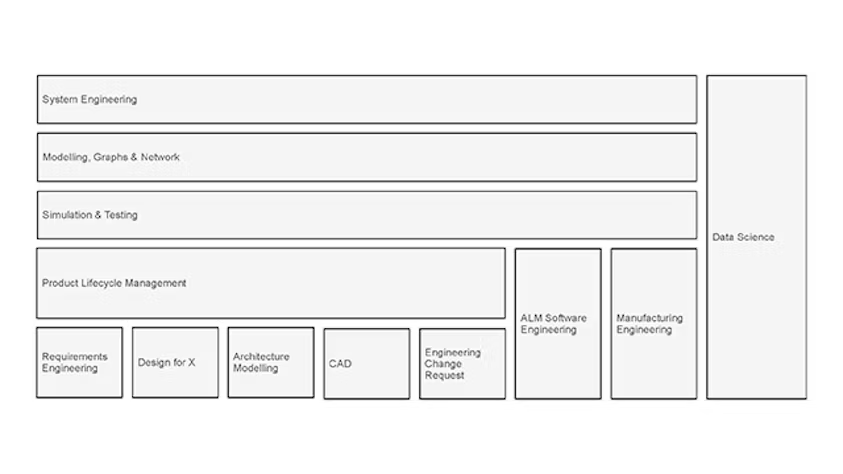

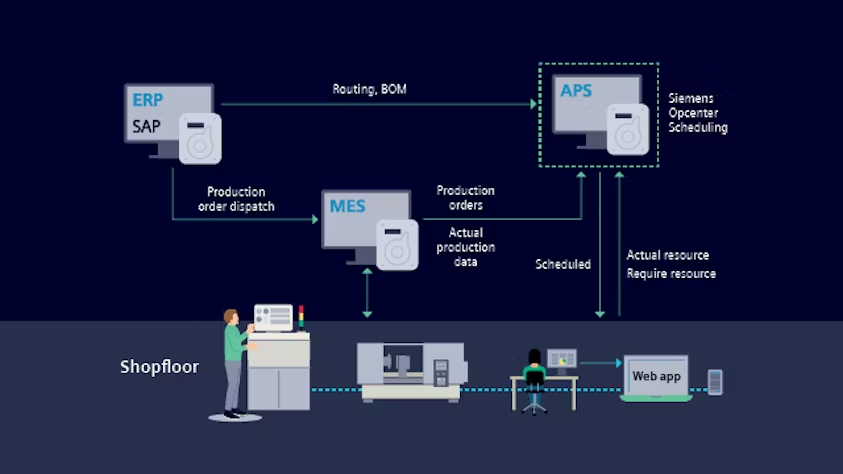

CycloTech adoptó el portafolio completo de Siemens Xcelerator, incluyendo:

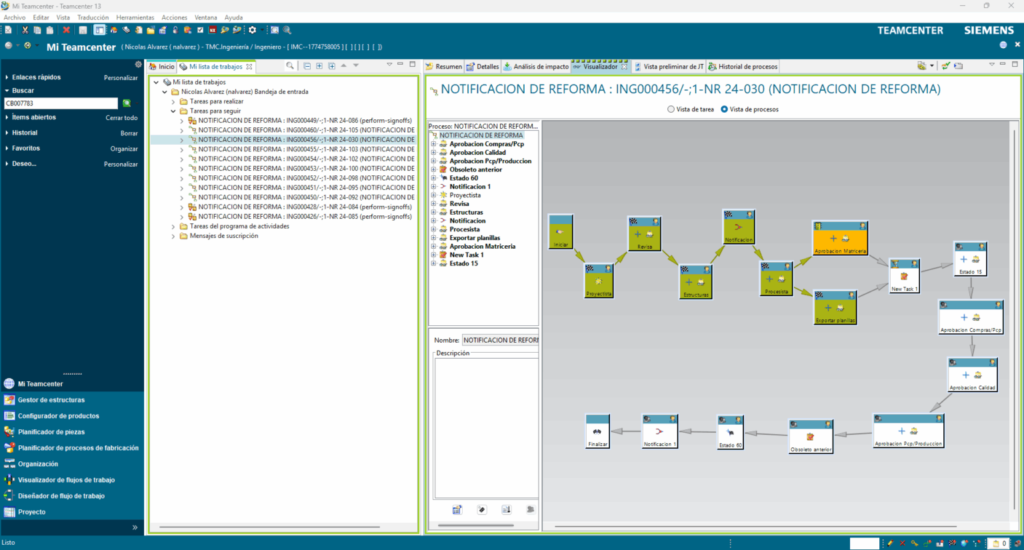

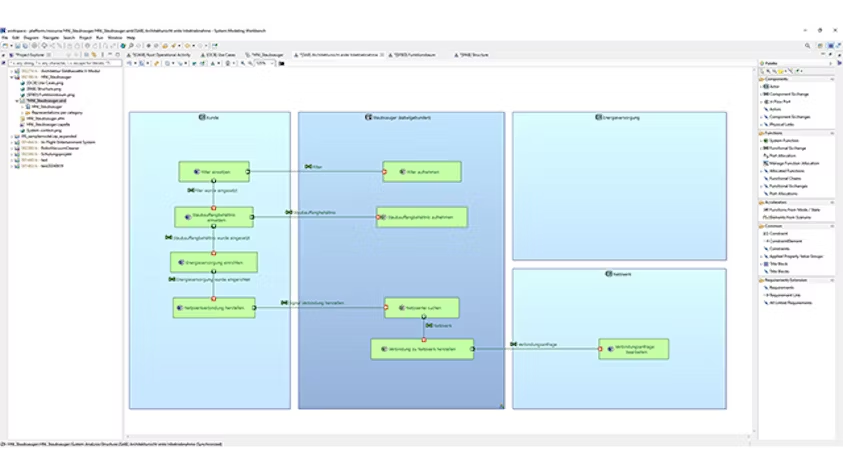

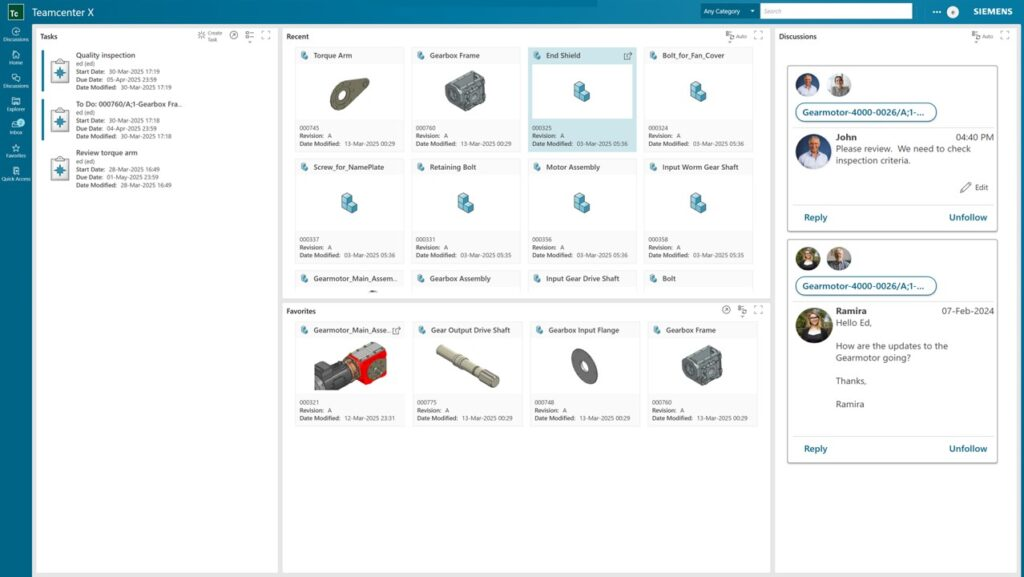

Teamcenter X Essentials como columna vertebral digital para la gestión del ciclo de vida del producto (PLM). Esta solución PLM basada en la nube como servicio (SaaS) integra mejores prácticas incorporadas que garantizan la consistencia de datos mientras optimizan los ciclos de diseño y liberación.

Características clave implementadas:

- Gestión de configuración a lo largo de toda la cadena de herramientas

- Colaboración en tiempo real entre diseñadores y usuarios no-CAD

- Carga rápida de datos y gestión eficiente de procesos de diseño

- Reducción de costos de TI al ser gestionado por Siemens

El Resultado: BlackBird despega con éxito

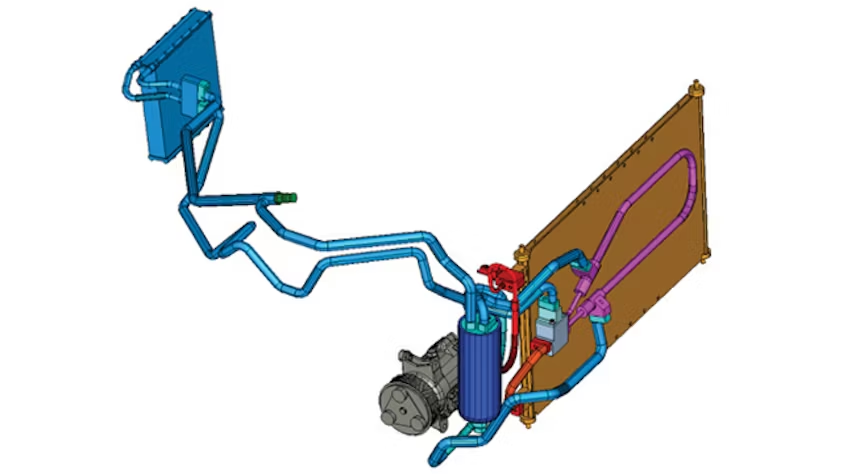

El demostrador tecnológico BlackBird marcó un hito significativo en el viaje de CycloTech. Esta nave de vanguardia está equipada con seis CycloRotores dispuestos en dos orientaciones, otorgándole una maniobrabilidad espacial incomparable incluso en espacios aéreos restringidos o condiciones climáticas adversas.

El exitoso vuelo inaugural de BlackBird a principios de 2025 demostró las capacidades notables del CycloRotor, proporcionando nuevas posibilidades para la aviación.

Beneficios Cuantificables

20% de aceleración en el proceso de ingeniería

“Teamcenter X Essentials nos permite explotar completamente el potencial de la gestión de configuración a lo largo de toda la cadena de herramientas. Esperamos una aceleración del proceso general de diseño y liberación de ingeniería de al menos un 20 por ciento.”

— Marcus Bauer, CEO de CycloTech

Otros beneficios clave:

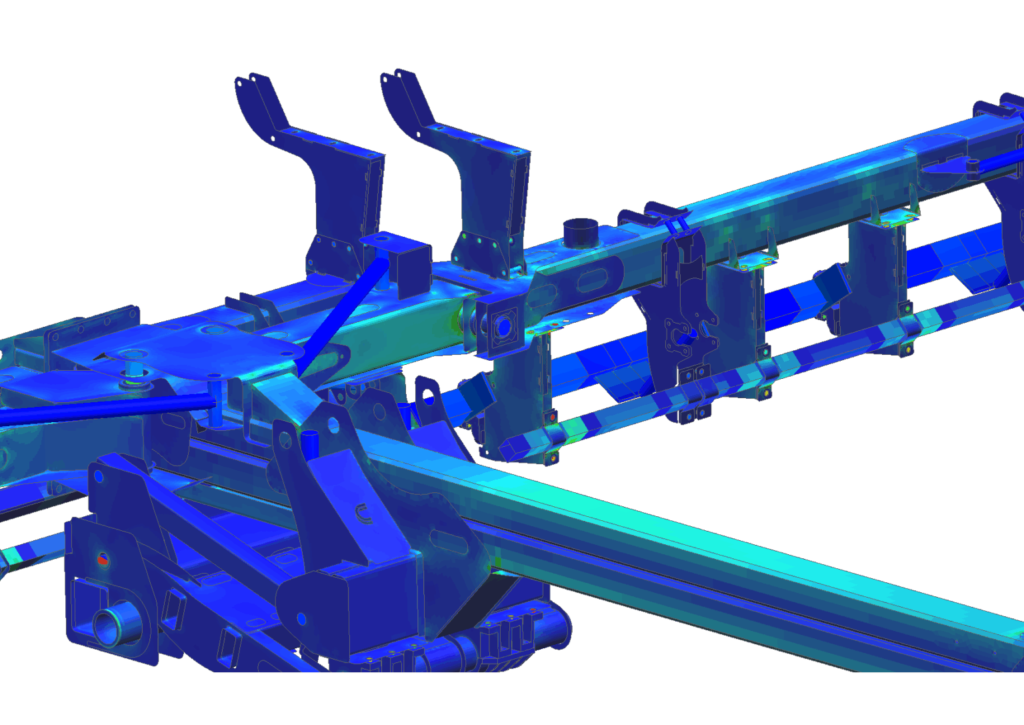

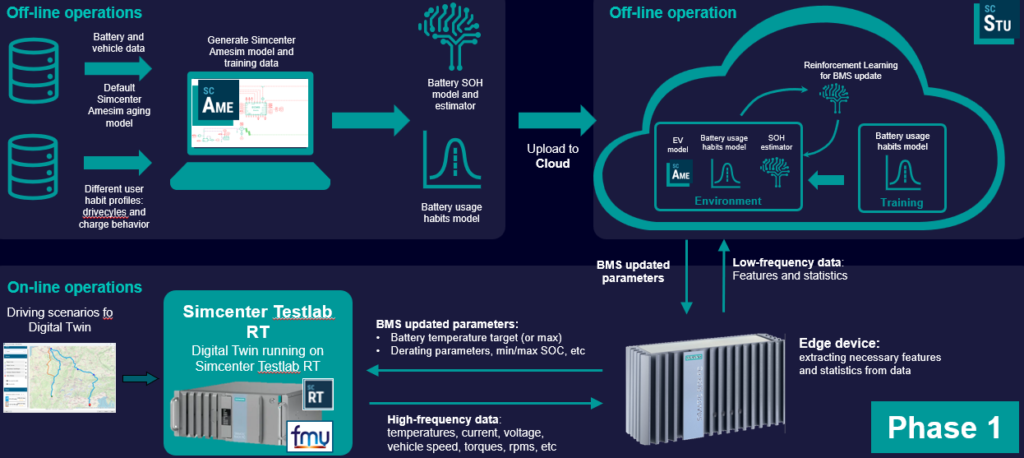

- Reducción de costos de desarrollo mediante el uso de gemelos digitales

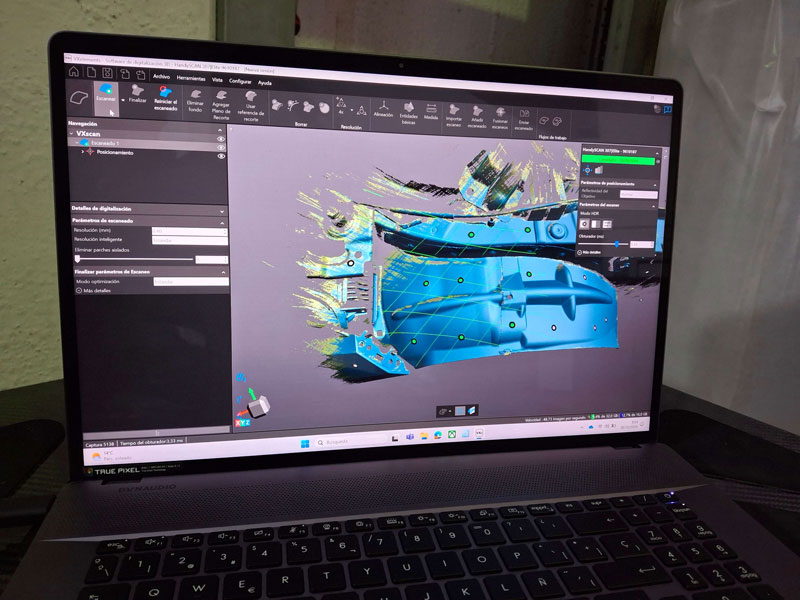

- Menos prototipos físicos al permitir múltiples iteraciones de diseño en espacio virtual

- Mayor innovación al liberar recursos que antes se destinaban a TI

- Time-to-market reducido para productos CycloRotor

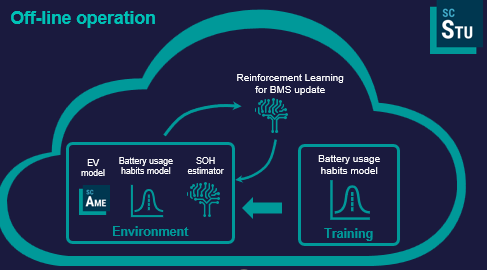

El Gemelo Digital como aliado estratégico

A través de su asociación con Siemens, CycloTech ahora utiliza un gemelo digital para reducir la dependencia de costosos prototipos físicos. Esta tecnología permite que múltiples iteraciones de diseño y procesos de verificación ocurran en un espacio virtual, reduciendo dramáticamente los costos de desarrollo y abriendo el camino para soluciones más innovadoras.

Mirando hacia el futuro

CycloTech planea seguir aprovechando las soluciones preconfiguradas de aeroespacial y defensa de Siemens para:

- Minimizar riesgos en el desarrollo de productos

- Reducir aún más el tiempo de comercialización

- Convertir la disponibilidad comercial del CycloRotor en una realidad a corto plazo

- Consolidar su posición como líder en sistemas de propulsión innovadores

Conclusión

La colaboración continua entre CycloTech y Siemens ilustra la poderosa sinergia entre la ingeniería de vanguardia y la transformación digital. Al utilizar el portafolio Siemens Xcelerator, CycloTech ha asegurado una solución ágil y escalable capaz de satisfacer las demandas cambiantes del mercado.

Esta asociación no se trata solo de avance tecnológico; es una hoja de ruta integral hacia el futuro de la aviación. CycloTech se posiciona para liderar el camino en la configuración del panorama futuro de la movilidad aérea y la tecnología de propulsión.