Industria: Aeroespacial y defensa

Applied Composites, fundada en 1982, es líder mundial en el sector de los materiales compuestos y ofrece soluciones de materiales compuestos para fuselajes de aviones, motores, sistemas de defensa y misiones, vehículos de lanzamiento y estructuras de satélites. En conjunto, la empresa aspira a ofrecer estratégicamente servicios de ingeniería, apoyo programático y capacidades de fabricación verticalmente integradas a clientes de los sectores aeroespacial y de defensa. Applied Composites cuenta con un largo historial de satisfacción del cliente gracias a su enfoque en la mejora de sus procesos para reducir tiempo y costes.

Sin embargo, a medida que Applied Composites crecía, se dieron cuenta de los problemas relacionados con la planificación, la programación y sus procesos generales. Como solución, la empresa consultó con Lean Scheduling International (LSI), parte de ATS Global (ATS), socio de Siemens Digital Industries Software. Esto llevó a la empresa a aprovechar el software Opcenter™ como solución, que forma parte de la plataforma empresarial Siemens Xcelerator de software, hardware y servicios.

Hacer frente a los retos del crecimiento empresarial

Aunque el crecimiento empresarial parece una situación en la que todos salen ganando, conlleva ciertos retos. Applied Composites se dio cuenta de que cada vez era más difícil gestionar la planificación, la programación y los procesos en general, especialmente cuando el crecimiento de la empresa afectaba a todas las áreas. A medida que crecía la base de clientes, aumentaba la cantidad de trabajo, lo que hacía necesario aumentar el número de empleados. Con estos problemas agravados, el entorno de trabajo de la planta también se resintió, creando estrés entre los trabajadores por no saber dónde estaban los productos y provocando que se perdieran pedidos. Además, el hecho de no saber qué materiales necesitarían para determinados trabajos o de no poder programar suficientes empleados para hacer funcionar las máquinas disponibles estaba provocando el retraso de la empresa.

Durante este periodo, Applied Composites utilizaba hojas de cálculo y software de planificación de recursos empresariales (ERP) para crear un informe de producción detallado con todos los trabajos de los clientes y las fechas de entrega. El software ERP establecía las fechas de los materiales utilizando su función integrada de planificación de necesidades de materiales (MRP); sin embargo, este sistema tenía defectos. No tenía en cuenta el utillaje como limitación, que es crucial para programar con precisión las operaciones posteriores en el proceso de fabricación. Debido a esto, Michael Moses, el programador principal de Applied Composites, tenía que programar de 6 a 8 semanas después de recibir el informe del proceso MRP.

Además, John Pettit, director de operaciones de Applied Composites, describe los retos de la función del supervisor en el primer paso operativo (laminado). En primer lugar, tendría que consultar el informe diario. A continuación, organizar la gestión diaria del taller. Esto incluía averiguar cuáles eran las fechas de entrega, saber que tenían que tener todo en su departamento al menos cuatro semanas antes de la fecha prevista y dar a los demás departamentos una semana para terminar. En general, el proceso no era óptimo y dejaba margen para el error.

Applied Composites sabía que tenía que encontrar la manera de superar estos problemas, especialmente en lo que se refiere a la programación y la planificación. “En general, queríamos tener una indicación clara de lo que podíamos entregar”, dice Moses.

Trabajar en equipo para encontrar una solución

Para encontrar una solución, Applied Composites solicitó ayuda a LSI. Al principio, la empresa tuvo problemas para adaptarse a una solución que tenía un enfoque alternativo de la programación frente a su software ERP original, lo que provocó que la primera implantación no fuera un éxito. Sin embargo, una vez que la empresa confió en la sugerencia de LSI de utilizar Opcenter Advanced Planning and Scheduling (APS), pudieron implantarlo con éxito.

Mediante el uso de minipruebas de concepto, LSI trabajó con Applied Composites para sugerir y recopilar datos con los que impulsar su programación. Además, al tener un enfoque práctico para configurar los modelos y validar los requisitos de datos, las empresas pueden probar varios escenarios de validación.

En general, Applied Composites eligió Opcenter APS como solución de programación y planificación por su capacidad para gestionar requisitos de programación complejos con múltiples restricciones activas durante todo el proceso de fabricación. Esto era algo que el anterior software ERP de la empresa no podía hacer.

Superar las limitaciones de planificación y programación

Antes de integrar Opcenter APS, Applied Composites experimentó numerosas limitaciones utilizando su antigua solución. Entre ellas, la falta de visibilidad de la disponibilidad de materiales, la dependencia de los conocimientos triviales del programador y del supervisor de taller, un entorno estresante y caótico, cantidades exponenciales de tiempo dedicado a la programación de la producción y ninguna solución para ayudar al programador en la toma de decisiones. Sin embargo, gracias a Opcenter APS, pudieron superar la mayoría de ellas.

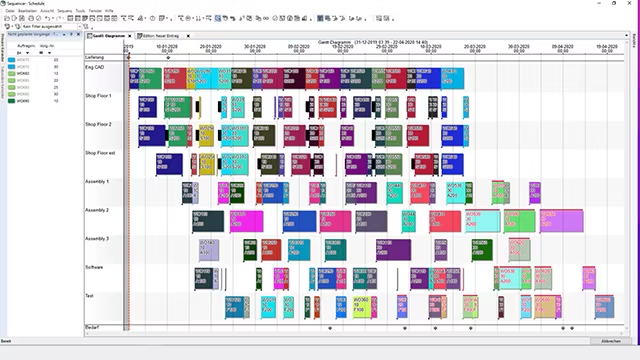

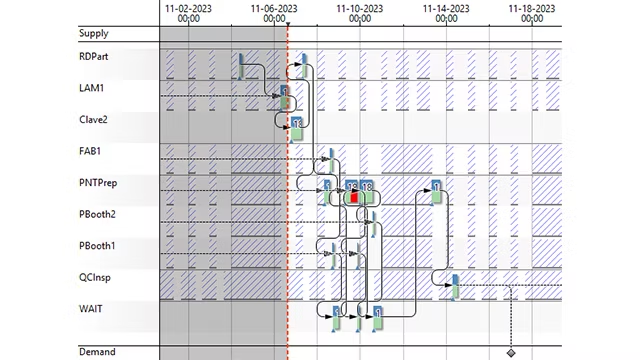

Para superar estas limitaciones, gracias a Opcenter APS, Applied Composites pudo configurar modelos para tener en cuenta todas las restricciones, desde los materiales hasta las herramientas o los moldes, pasando por las capacidades de los operarios. A partir de ahí, podían crear eficazmente una programación de acuerdo con la capacidad real de la planta y no con una estimación. Con estas configuraciones, la empresa también podía mejorar sus procesos de programación, ya que el software podía tomar automáticamente muchas de las decisiones de programación. Anteriormente, el programador tardaba horas en crear un informe de alto nivel y luego lo utilizaba para crear una programación en una hoja de cálculo, aprovechando los conocimientos y datos de múltiples fuentes.

En cuanto a la visibilidad, con Opcenter APS, los trabajadores podían ver en qué punto de la planta se encontraban los pedidos, informar a los clientes de los plazos de entrega reales frente a los plazos de entrega estándar y ver si había algún problema potencial aguas abajo. Además, la capacidad de establecer fechas y calendarios precisos de demanda de material fue innovadora para la empresa. Ahora podían programar más de 30.000 operaciones de forma rápida y sencilla, ahorrando tiempo y esfuerzo manual.

Anteriormente, los supervisores de departamento gestionaban la programación y procesaban las operaciones posteriores simultáneamente, lo que les hacía perder oportunidades de maximizar el rendimiento y reducir los tiempos de cambio. Además, Applied Composites consideró asignar tres programadores para gestionar las actividades de la planta; sin embargo, con Opcenter APS, necesitaron un programador maestro, lo que redujo la necesidad de más trabajadores para una tarea específica.

En general, gracias a esta solución, Applied Composites puede generar una programación fácil de seguir, lo que les ayuda a limitar la toma de decisiones en el taller y a reducir el estrés y la desorganización.

El uso de Opcenter APS lo une todo, nos da la oportunidad de ser francos con nuestros clientes y de ayudarles a identificar qué es lo que va a contribuir más al éxito del programa.

Michael Moses, Jefe de programación