Industria: Espacial

Todas las estructuras tienen frecuencias naturales, y a menudo es la característica más importante de la estructura, sobre todo cuando se trata de la respuesta dinámica. Muy a menudo, las vibraciones deben investigarse para cuantificar de algún modo la respuesta estructural, de modo que pueda evaluarse su implicación en factores como el rendimiento y la fatiga.

Los ensayos modales son una técnica muy útil y ampliamente utilizada para verificar e investigar este comportamiento. Examina las frecuencias naturales, las formas modales y la amortiguación de una estructura y ayuda a los ingenieros a comprender cómo responderá un diseño a distintas cargas dinámicas.

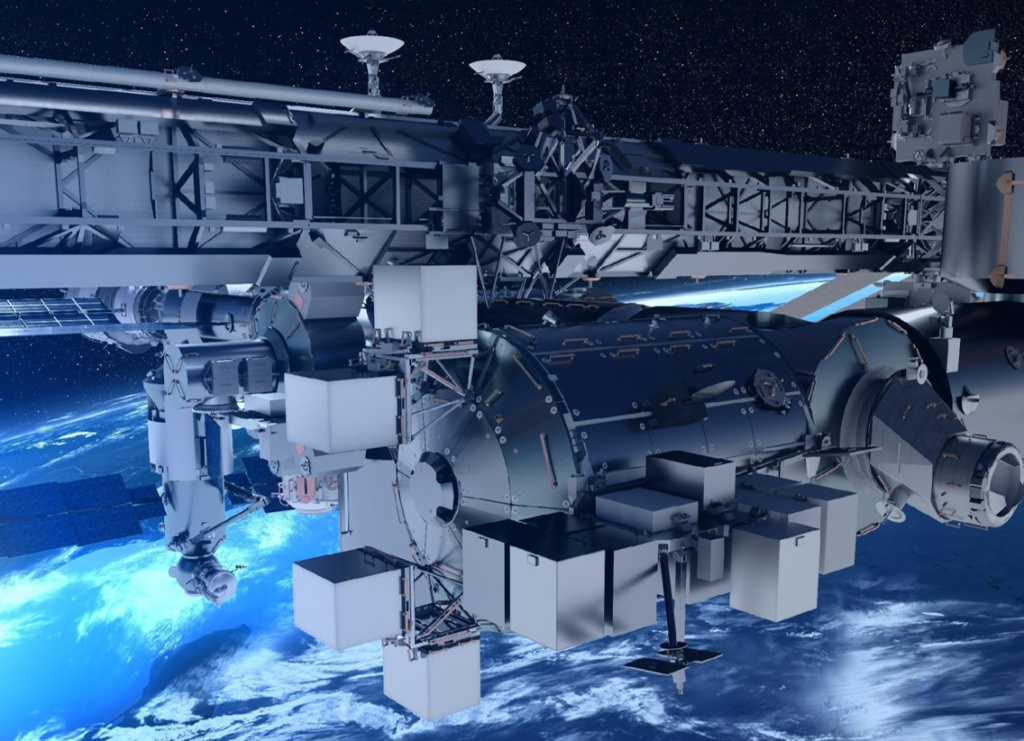

En la industria espacial, esta técnica también se conoce como ensayo de estudio modal y su objetivo es calibrar y aumentar la precisión del modelo de dinámica estructural de elementos finitos (FE) de naves espaciales y lanzadores espaciales. Los modelos validados son importantes, entre otras cosas, para la predicción de las características vibratorias del lanzador, la estabilidad aeroelástica y los entornos dinámicos a los que se someten las cargas útiles y los equipos de a bordo durante el lanzamiento.

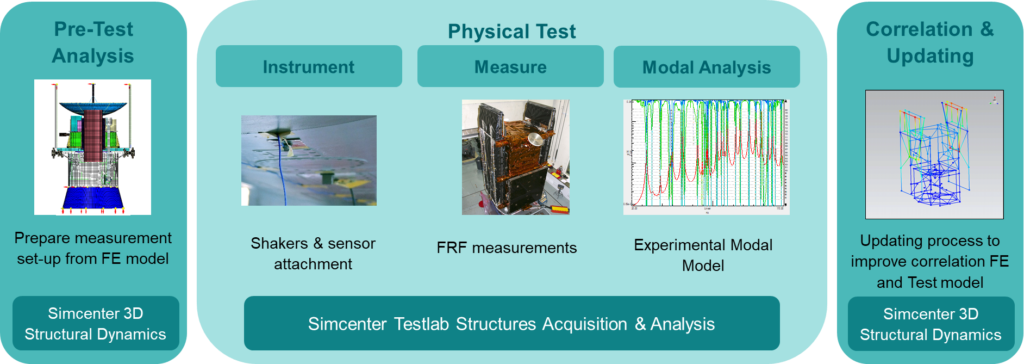

Un ensayo de estudio modal consiste en inyectar fuerzas, utilizando agitadores electrodinámicos o, en algunos casos, también un martillo de impacto modal, en una serie de entradas cuidadosamente elegidas. En el caso de la excitación con agitadores, se suele utilizar la excitación aleatoria por ráfagas porque es rápida y eficaz. Cuando se requieren niveles de excitación más elevados, o para la evaluación de características no lineales, se utilizan técnicas de seno escalonado. Las fuerzas se miden durante la prueba, junto con las aceleraciones de respuesta en muchos puntos de la estructura. Durante esta prueba, la nave espacial se monta en condiciones de contorno bien conocidas, sujeta o libre, o una combinación de ellas. Durante la excitación, se miden las FRF.

Tras la prueba, se aplica la tecnología de ajuste de curvas modales para extraer información modal: frecuencias de resonancia, valores de amortiguación y formas modales. Los resultados del ensayo se utilizan para validar el modelo de EF completo y correlacionar las frecuencias, las formas modales y los supuestos de amortiguación. Las formas de los modos y las frecuencias significativas son las que más contribuyen a las cargas de la interfaz lanzador/nave espacial y a las cargas internas.

Este proceso se ilustra esquemáticamente a continuación. Muestra cómo los primeros modelos de elementos finitos de la nave espacial pueden utilizarse en Simcenter 3D Structural Dynamics para realizar análisis previos a las pruebas y diseñar de forma óptima la campaña de pruebas. A continuación, Simcenter Testlab y Simcenter SCADAS se utilizan para medir de forma eficaz y fiable las FRF y determinar con precisión el mejor modelo modal experimental. Por último, se aprovechan los resultados experimentales para correlacionar el modelo preliminar con los resultados experimentales y actualizar el modelo de EF para que refleje mejor la realidad.

Un buen ejemplo de un programa en el que se ha realizado una prueba de estudio modal es el proyecto Bartolomeo de Airbus Defense & Space, llevado a cabo por el Deutsches Zentrum für Luft- und Raumfahrt (DLR). El hardware de Simcenter SCADAS Mobile se ha utilizado como equipo de medición crítico para la prueba de estudio modal que tenía por objeto actualizar el modelo de simulación FE de la plataforma Bartolomeo. Esto permitió al equipo simular y predecir aspectos que sólo podían hacerse mediante simulación y análisis, como la forma en que la plataforma se acoplaría al lanzador.