Producto: Tecnomatix

Industria: Automotriz y Transporte

General Motors utiliza la realidad virtual y la simulación humana juntas para acelerar el descubrimiento temprano de problemas y mejorar la comunicación del equipo

La realidad virtual (VR) es una tecnología emocionante que está demostrando ofrecer resultados reales en las industrias manufactureras. En particular, la aplicación de VR en la simulación de procesos de fabricación permite la identificación temprana de problemas al permitir que los ingenieros se sumerjan en sus diseños a escala uno a uno, descubriendo y resolviendo problemas antes de que se gasten los recursos físicos. La integración de los resultados de la simulación VR en el flujo de trabajo del proceso permite la comunicación de problemas de manera efectiva entre equipos separados físicamente. Debido a que dominar la realidad virtual es simple e intuitivo, la tecnología se está adoptando rápidamente para uso industrial.

Ryan Porto, especialista técnico en ergonomía de General Motors, y Jonathan Botkin, ergonomista sénior de programas de General Motors, presentaron su aplicación de realidad virtual utilizando Process Simulate en la cartera Tecnomatix® de software de fabricación digital de Siemens en Realize Live , la conferencia mundial de usuarios de Siemens. Este blog resume su presentación y muestra cómo la realidad virtual está aumentando la eficiencia en la industria automotriz.

Realidad virtual y simulación humana en General Motors

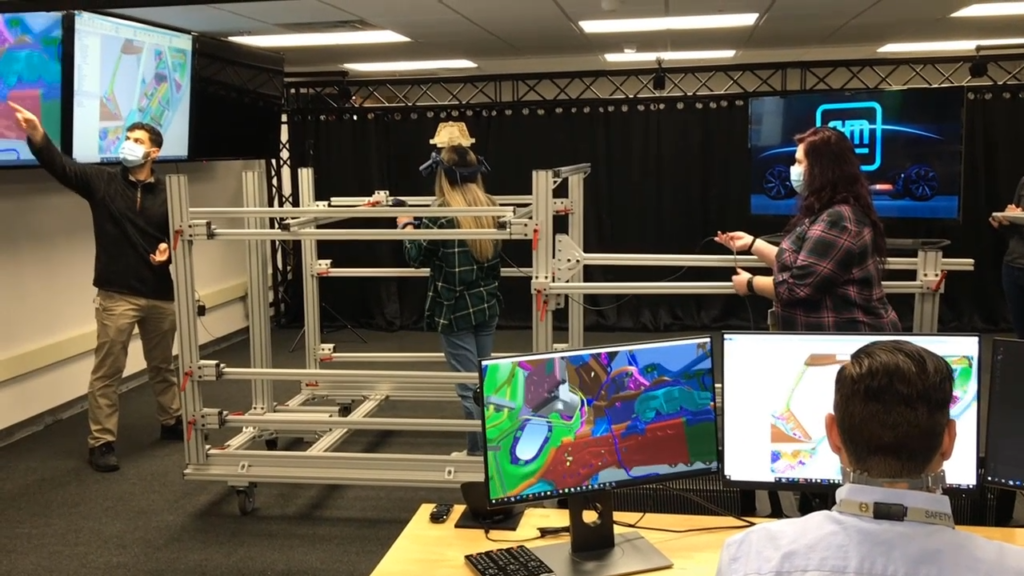

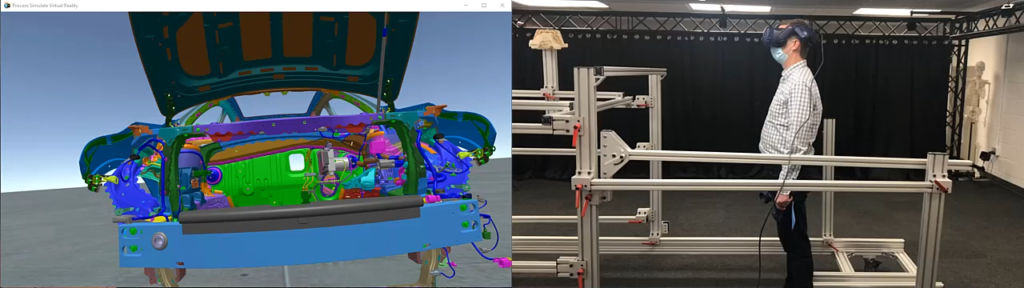

El Laboratorio de Ergonomía Global en Ingeniería de Manufactura de General Motors (GM) actualmente está realizando sesiones de realidad virtual utilizando Process Simulate . El equipo de Ergonomía utiliza VR para sumergir a los ingenieros de productos y fabricación en sus diseños, brindándoles la visualización de una variedad de ensamblajes y operaciones avanzadas en un entorno 3D.

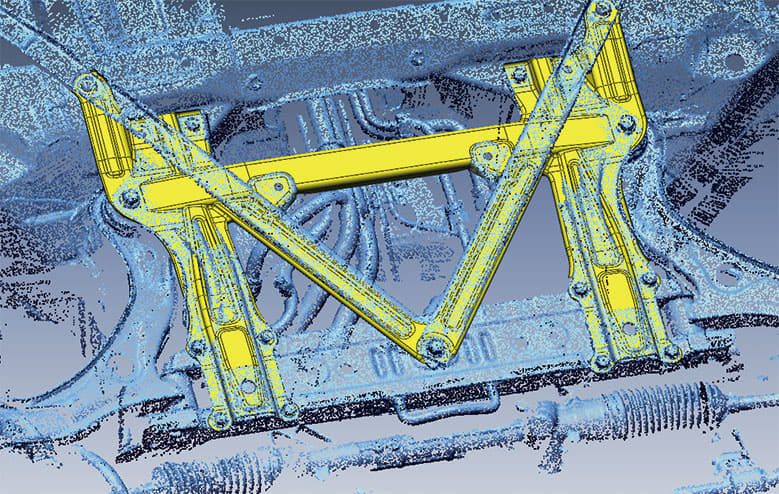

El enfoque de los estudios inmersivos es evaluar la accesibilidad humana, la línea de visión, la accesibilidad y el espacio libre para las manos. La tecnología inmersiva ha mejorado los estudios de simulación humana durante el proceso de desarrollo de vehículos para el diseño de estaciones de trabajo más seguras. También ha aumentado la colaboración entre la ingeniería de productos y la ingeniería de fabricación para reducir los cambios de diseño tardíos en el ciclo de vida del producto.

Simulación de realidad virtual

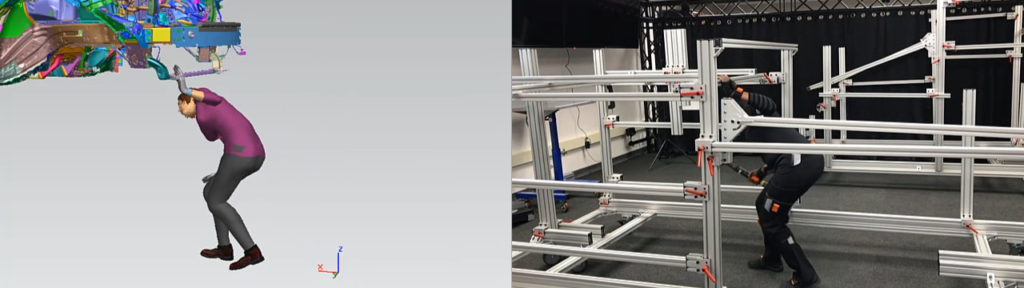

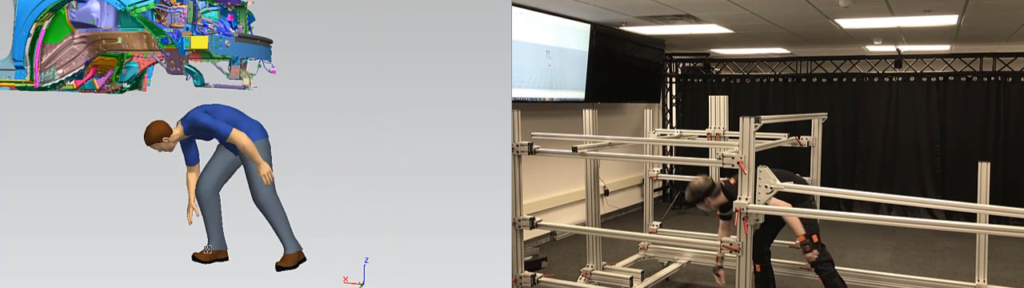

El equipo de GM mostró varios ejemplos en video de cómo están aprovechando la realidad virtual en su laboratorio de ergonomía. En un caso, un sujeto interactúa con una estructura de aluminio que simula la barrera y la conciencia del límite. La simulación imita los puntos duros de un vehículo y simula las limitaciones de alcance.

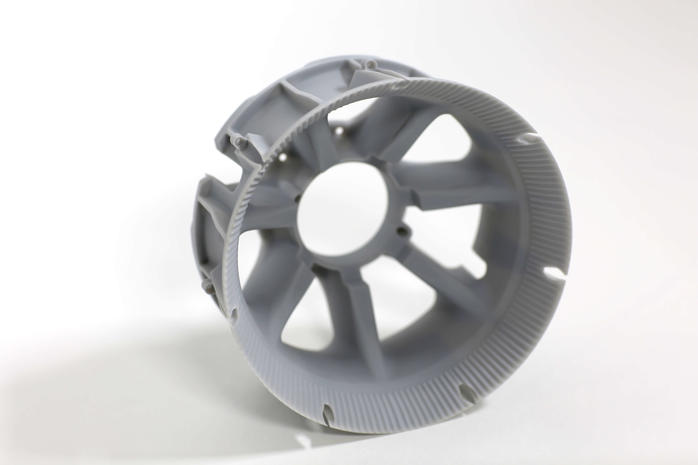

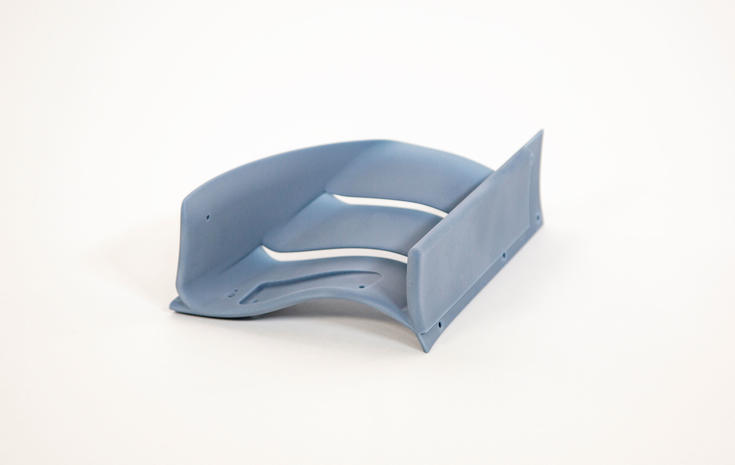

El equipo de GM agregó piezas impresas en 3D para representar las dimensiones exactas para evaluar la accesibilidad y la línea de visión del miembro del equipo. La tecnología inmersiva les ayuda a mejorar el conjunto de habilidades de los ergonomistas del programa y les permite validar sus simulaciones en un entorno 3D desde el punto de vista de una tercera persona.

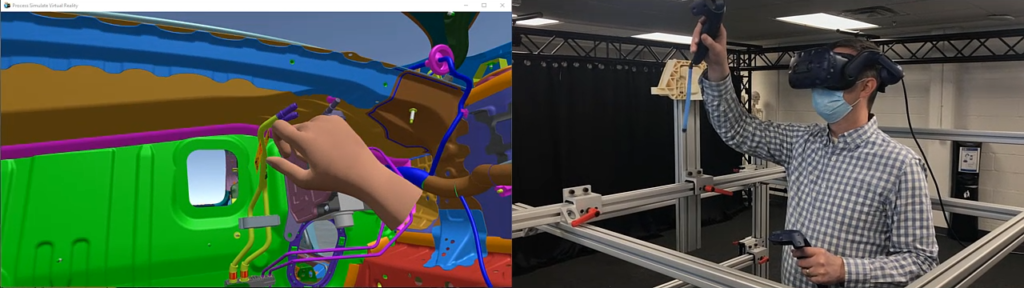

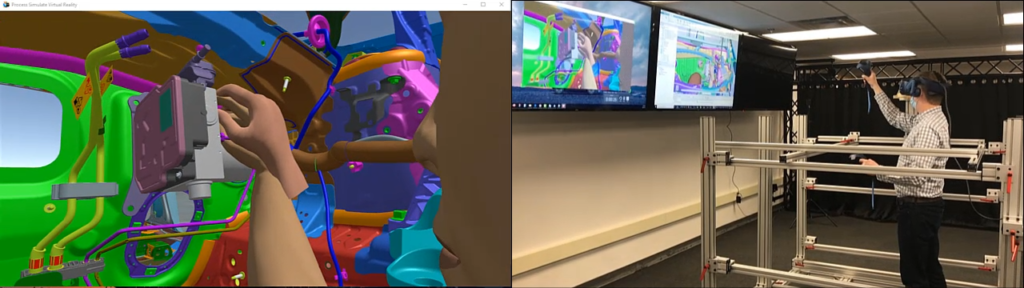

En la simulación se incluye el módulo Process Simulate “manos en vivo”, que brinda una comprensión detallada del ensamblaje manual y el espacio libre manual. La medición en tiempo real está disponible con una regla interactiva en la escena. Las capacidades de marcado identifican problemas para la audiencia, y el seguimiento de problemas se facilita con notas para capturar y documentar la descripción del problema y registrar capturas de pantalla.

La realidad virtual en Process Simulate proporciona una representación realista de una operación cuando la planta o el proceso actual no existe en la actualidad. Ayuda a garantizar la coherencia y la confiabilidad entre las evaluaciones en múltiples programas.

Capacidades de captura de movimiento

El equipo de GM aprovecha las capacidades de captura de movimiento proporcionadas en Process Simulate. Usan una solución de captura de movimiento inercial para registrar la tarea de una operadora mientras se agacha bajo el haz de impacto y entra al compartimiento del motor. Usando un operador masculino más grande, la captura de movimiento se puede usar para comparar cómo una antropometría más grande ingresaría al compartimiento del motor. El equipo puede evaluar el pato bajo altura para garantizar que haya accesibilidad al compartimento y analizar la postura precisa de una tarea u operación futura. La captura de movimiento permite la integración y la interacción con estructuras físicas y piezas y ensamblajes impresos en 3D.

Manos en vivo de realidad virtual

La función de manos en vivo de Process Simulate Virtual Reality permite al ergonomista visualizar manos escaladas y en posturas desde la biblioteca de posturas de Process Simulate. Luego, pueden realizar estudios generales de espacio libre para las manos, validando simulaciones que mueven objetos en una secuencia de ensamblaje, tal como se describe en el proceso de fabricación.

Línea de visión de realidad virtual

Las evaluaciones 3D en Realidad Virtual permiten validar la línea de visión del operador. Por ejemplo, el equipo de GM puede ver la línea del sitio del maniquí para determinar si el operador puede ver los accesorios en el módulo de aplicación de frenos. Luego, pueden aprovechar la realidad virtual para encontrar posturas alternativas que no se consideraron anteriormente y ahora brindan una línea de visión adecuada.

Colaboración dentro del módulo VR

Además de las mejoras de la simulación humana, la realidad virtual también ha aportado un enorme valor a la colaboración entre varios grupos de General Motors. Durante un tiempo en el que el trabajo remoto ha aumentado significativamente, aún han podido colaborar de manera segura con las partes interesadas clave, como diseñadores, representantes de plantas e ingenieros de productos y fabricación. Están compartiendo sesiones inmersivas y demostraciones de forma virtual a través de portales como Microsoft Teams o Zoom. En lugar de crear maquetas físicas desde cero, los miembros de la planta pueden revisar virtualmente los vehículos nuevos.