Industria: Maquinaria industrial

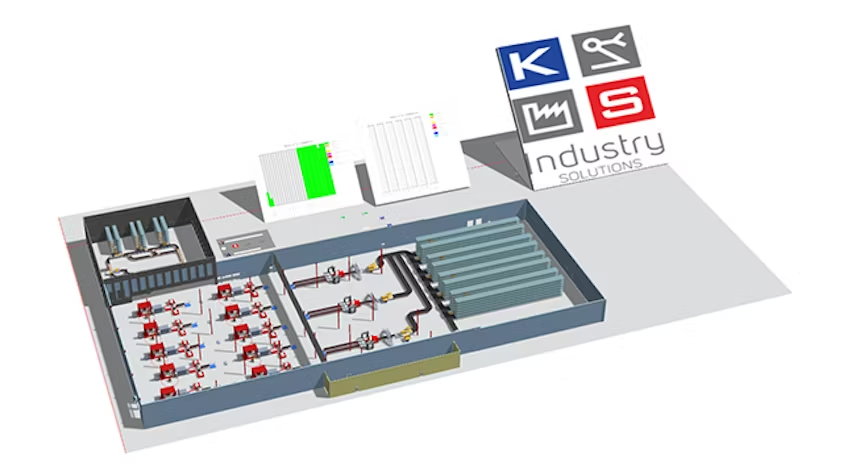

Comenzando como una oficina de diseño alemana en 1988, KS Industry Solutions Sp. z.o.o. ha evolucionado para ofrecer soluciones de diseño asistido por computadora (CAD), manufactura asistida por computadora (CAM) e ingeniería asistida por computadora (CAE) a empresas de todos los tamaños.

La compañía ha sido un socio experto confiable de Siemens Digital Industries Software desde 2011, entregando tecnología de clase mundial respaldada por una sólida experiencia local. Su objetivo es ayudar a los clientes con soluciones avanzadas de Industria 4.0, gestión del ciclo de vida del producto (PLM) y gemelo digital. Sus ofertas incluyen NX™, TIA Portal, Teamcenter®, Solid Edge® y el portafolio Tecnomatix®.

KS Industry Solutions se convirtió en socio de Siemens para ofrecer capacidades líderes en la industria para modelar, analizar y optimizar sistemas de producción. También busca empoderar a los clientes con herramientas que minimicen riesgos, mejoren la eficiencia y aceleren la toma de decisiones.

Superando desafíos industriales mediante la transformación digital

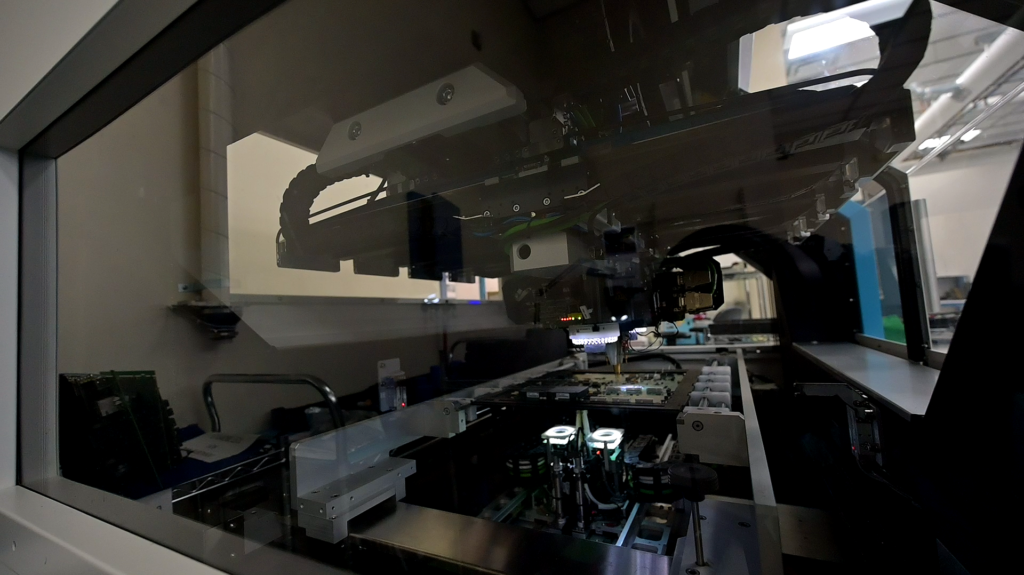

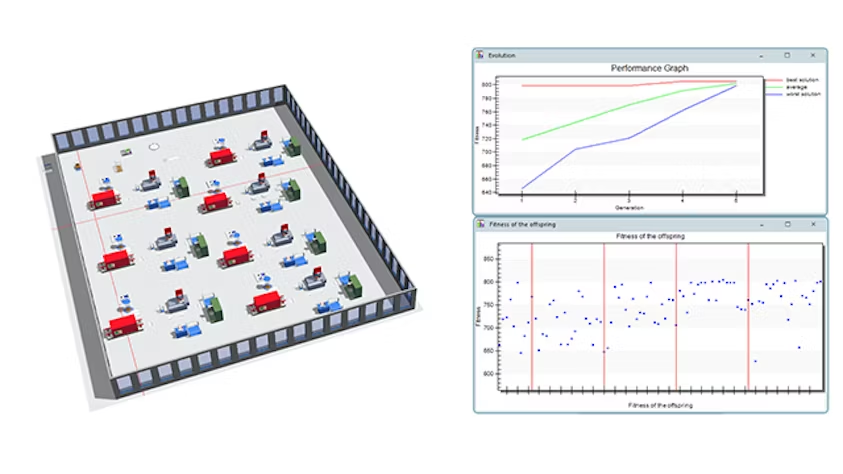

Muchas industrias enfrentan retos similares al invertir en nuevas líneas de producción: reducir cuellos de botella, optimizar la logística, garantizar seguridad y ergonomía en operaciones manuales, disminuir el tiempo de lanzamiento al mercado y minimizar riesgos de inversión.

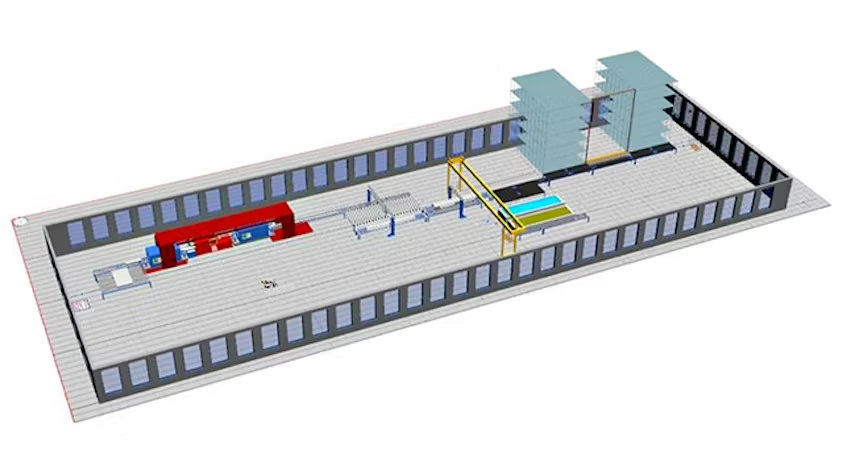

KS Industry Solutions aborda estos desafíos apoyando a los clientes en proyectos completos, desde la prueba de concepto hasta la implementación a gran escala. Su experiencia incluye la creación de modelos de simulación realistas, estudios de optimización, capacitación y soporte en esfuerzos de transformación digital. Al proporcionar un gemelo digital de los sistemas de producción, ayudan a validar conceptos antes de implementarlos, reduciendo costos, riesgos y tiempos.

“Nuestra misión es empoderar a los fabricantes con tecnología de gemelo digital que reduzca riesgos y genere valor empresarial medible”,

Marcin Korzekwa, CEO de KS Industry Solutions

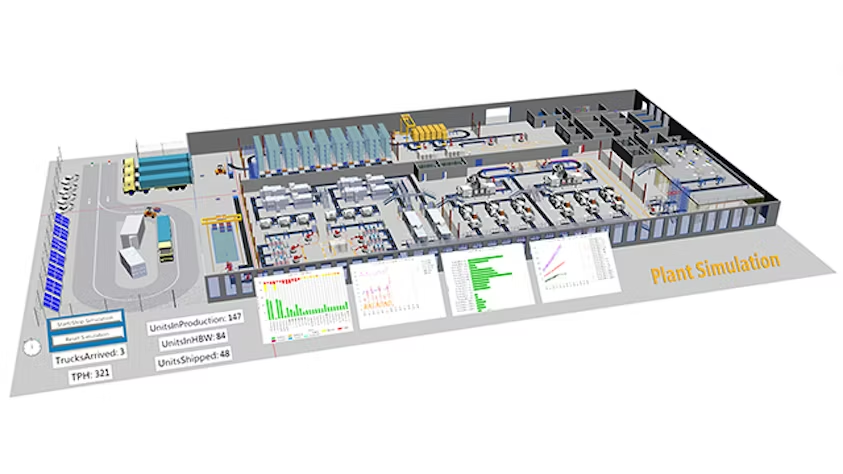

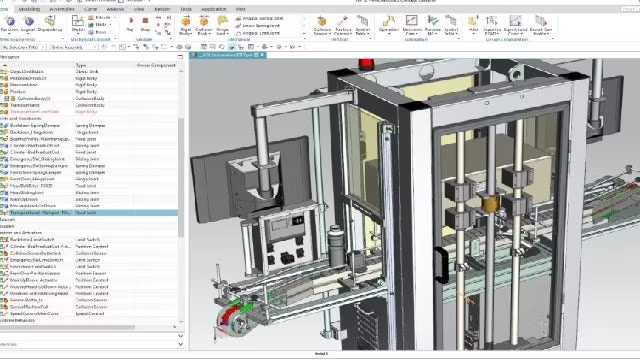

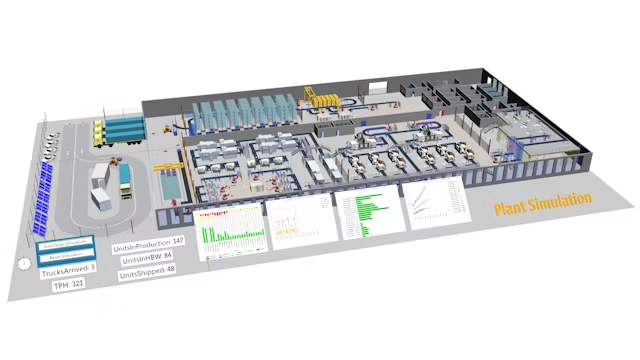

Para esto, utilizan Plant Simulation del portafolio Tecnomatix para modelar sistemas de producción y flujos logísticos, junto con Process Simulate y NX Mechatronics Concept Designer para la puesta en marcha virtual.

Resultados medibles para mejorar la producción

- Un proveedor automotriz aumentó su throughput en 15% y redujo tiempos de ciclo gracias a la integración de Plant Simulation.

- Un cliente de defensa validó su inversión y aceleró la puesta en marcha usando Plant Simulation y NX Mechatronics Concept Designer.

- Con NX CAD, los clientes reducen errores de diseño hasta en 30%, acelerando el desarrollo.

- La puesta en marcha virtual con Process Simulate y NX Mechatronics reduce tiempos hasta en 20%.

- Con TIA Portal, se disminuye el esfuerzo de ingeniería y el tiempo de programación entre 15% y 25%.

En promedio, los clientes de KS Industry Solutions aumentan la eficiencia de producción entre 10% y 20%, reducen riesgos de inversión en 25% a 40% y disminuyen tiempos de implementación hasta en 30%

.

Liderando como expertos en gemelo digital

Al asociarse con Siemens, KS Industry Solutions ha fortalecido su credibilidad y ampliado su portafolio con soluciones avanzadas de Industria 4.0. Su meta es convertirse en líder en Plant Simulation y gemelo digital en Europa Central y del Este, ayudando a los fabricantes a adoptar prácticas más eficientes y resilientes.

“Plant Simulation no es solo una herramienta, es un habilitador estratégico para una producción más inteligente, segura y eficiente.”

Grzegorz Traczyk, Vice CEO y Director Técnico, KS Industry Solutions