Producto: NX, Simcenter

Industria: Automotriz y Transporte

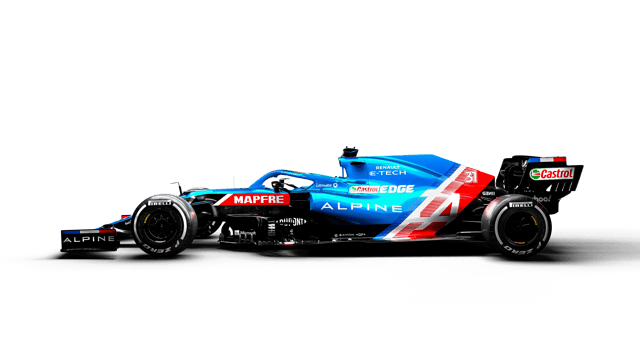

El ascenso de la Scuderia AlphaTauri

El 23 de febrero de 2022, el mundo probó los nuevos autos de Fórmula Uno (F1) cuando completaron sus días de prueba de pretemporada en Barcelona. A esto le siguieron días de prueba en Bahréin a principios de marzo de 2022, donde los pilotos se concentraron en sentirse cómodos conduciendo los autos nuevos antes de que comenzara la temporada de carreras el 21 de marzo de 2022.

Durante los días de prueba y las primeras carreras, dos jóvenes pilotos de la Scuderia AlphaTauri, Pierre Gasly y Yuki Tsunoda, trabajaron con los ingenieros de la Scuderia AlphaTauri para descubrir cómo funcionaba el nuevo automóvil y corregir los errores que ocurrían con el nuevo diseño.

“Hay cosas nuevas que descubrir con este coche cada vez que salimos a la pista, por lo que tenemos que aprovechar al máximo cada sesión y aprender todo lo que podamos antes de la primera carrera aquí”, dice Pierre Gasly, junto a la pista durante la prueba. días en Bahrein en marzo de 2022. “La sensación fue única. Estaba emocionado de descubrir estos autos nuevos y ver cómo se sentían en la pista”.

Ese potenciador de rendimiento que te hace sentir en la pista

En las carreras de F1, el piloto y el coche se vuelven uno. Esta sensación en la pista proviene de la parte del auto que normalmente no llega a ser el centro de atención, el asiento del conductor.

“El chasis es una de las partes más sofisticadas del automóvil por razones de seguridad y desempeño. Debe comenzar a trabajar en esa parte de inmediato, incluso si no tiene toda la información”, dice Raffaele Boschetti, jefe de tecnología de la información (TI) e innovación de Scuderia AlphaTauri. “Antes de asociarnos con Siemens, pasamos tres meses produciendo un buen chasis. Con el software de Siemens, hicimos esto en un mes. Esto nos ahorró mucho tiempo y nos dio muchas ventajas”.

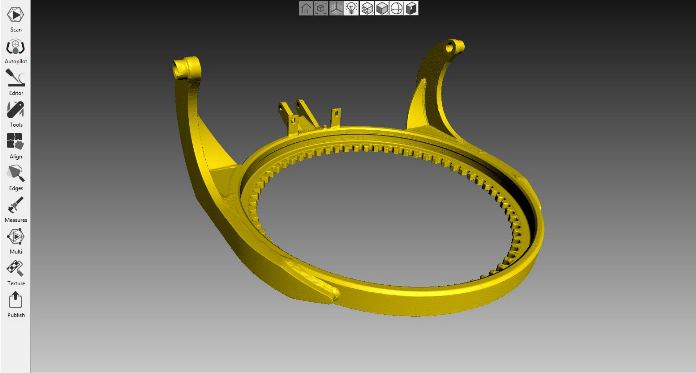

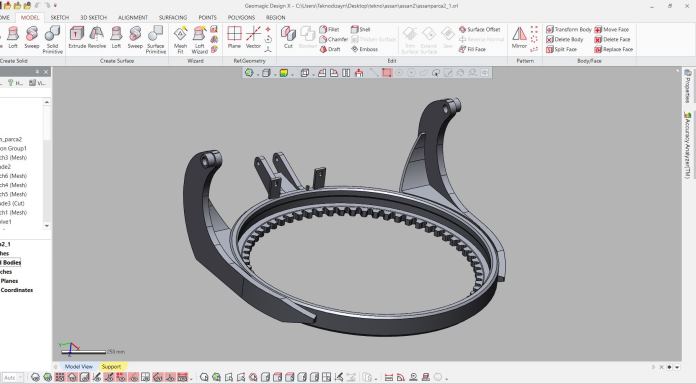

Además del chasis, el asiento es importante para la seguridad del conductor y su rendimiento general. El diseño general de los asientos está estrictamente regulado por las normas de seguridad y pruebas de choque de la F1. Si algo sale mal, los conductores deben poder salir del automóvil de manera rápida y segura. El jefe de seguridad y los equipos médicos deben poder extraer a los conductores lesionados de un choque de manera efectiva. Boschetti se apresura a señalar que hay mucho más en el asiento de un auto de F1 que solo seguridad.

“El asiento es una parte del automóvil que ofrece rendimiento. El conductor siente todas las vibraciones, aceleraciones y manejo a través del asiento. En la pista, podemos modificar la configuración del automóvil para mejorarlo según las necesidades del conductor”, dice Boschetti. “En la Fórmula Uno, tienes un par de pruebas en febrero o marzo. En esta situación, el software y las plataformas que nos proporcionó Siemens fueron vitales para construir el asiento”.

Una talla no sirve para todos

No todos los asientos de F1 son iguales. Los ingenieros de diseño de compuestos le dirán que la mitad del desafío no es el asiento sino cómo acomodar al conductor en el automóvil.

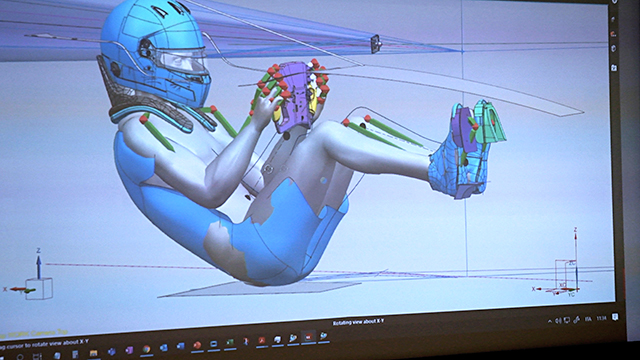

“Es como un traje a medida. Tienes que mirar las cosas en términos de la posición del casco, la posición de la espalda y tienes que estar lo más bajo posible”, dice Francesco Dario Picierro, ingeniero senior de diseño de compuestos de Scuderia AlphaTauri.

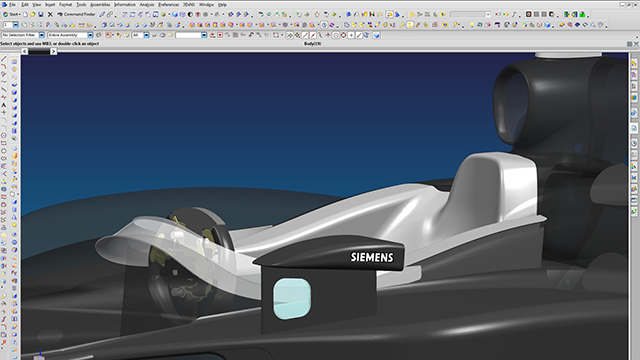

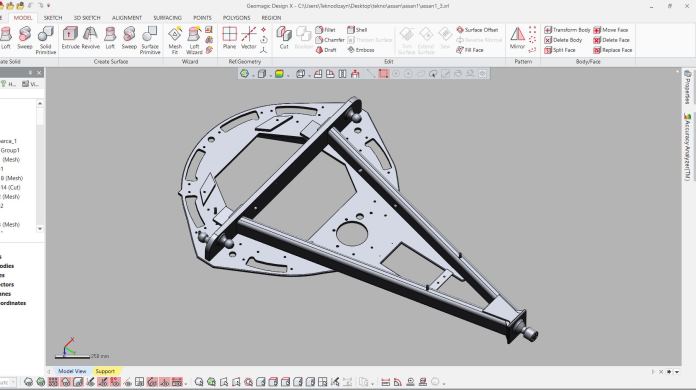

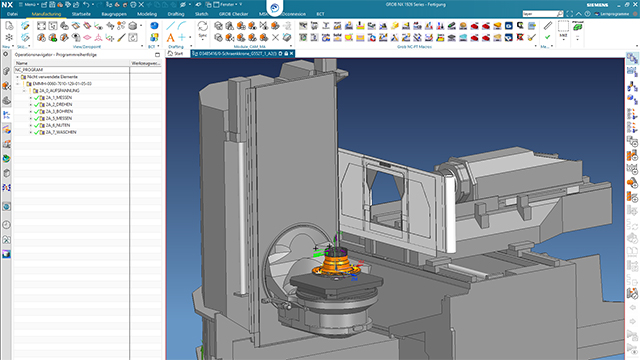

Para garantizar que estos aspectos críticos del rendimiento fueran correctos, Picierro y sus colegas desarrollaron un proceso único de diseño de asientos. Para empezar, diseñaron un asiento un poco más grande de lo necesario y luego calentaron un lote de resina especial y tomaron un molde físico del cuerpo del conductor en la posición ideal. A partir del molde de resina, utilizaron el software NX™ para crear un escaneo completo para diseñar el asiento. NX, la cartera Fibersim™ y el software Simcenter™ son parte de la cartera Xcelerator, la cartera completa e integrada de software y servicios de Siemens Digital Industries Software.

“El proceso puede parecer simple, pero gracias a los productos de Siemens se vuelve más inteligente”, agrega Picierro.

Usando la digitalización para el éxito de la F1

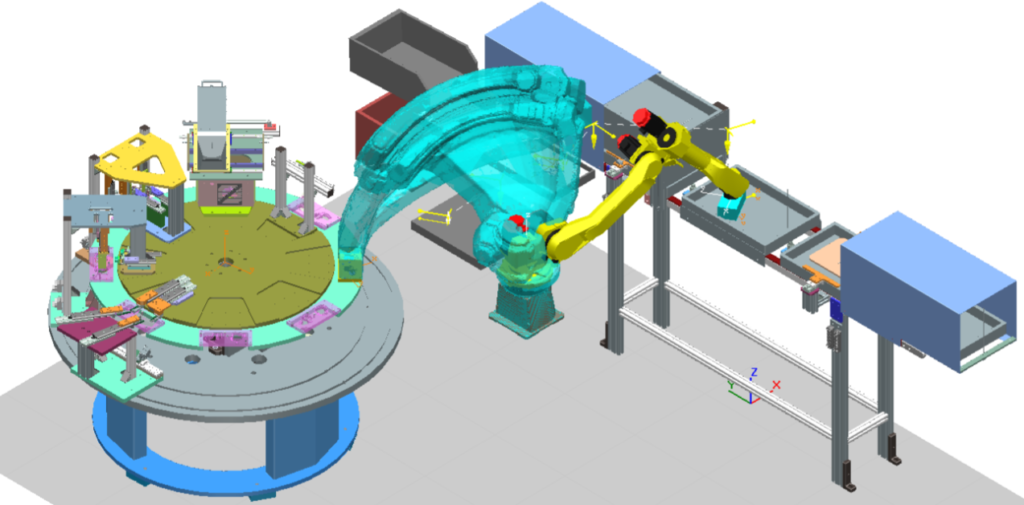

Con el diseño completo y el cambio de chasis en el modelo 2022, el equipo tuvo que simular cada detalle en el diseño asistido por computadora (CAD), desde la visibilidad general hasta cómo encajaría el conductor en el diseño del chasis.

Conseguir que el conductor se apriete, llegue a los pedales y obviamente vea, mientras considera el casco, las normas de seguridad y el nuevo diseño del chasis y del automóvil, es una proeza de ingeniería en sí misma. El equipo sabe que la digitalización es la única forma de tener éxito en la F1 en estos días. El uso de las herramientas de digitalización de Siemens eliminó la mayor parte del trabajo duro de los ciclos de diseño, ingeniería y producción.

“Usar NX nos ayudó con nuestros esfuerzos de digitalización. Por ejemplo, podemos replicar el trabajo manual exacto en el volante o la visibilidad usando la cámara del conductor. También podemos escalar el maniquí digital según las medidas del conductor”, dice Picierro.

Carreras contra el reloj

Mientras que los ingenieros de diseño de materiales compuestos adaptan el conductor al asiento a la medida (un proceso que puede ocurrir varias veces por temporada según las necesidades de los conductores individuales), otros miembros del equipo de ingeniería de Scuderia AlphaTauri están optimizando el nuevo diseño del automóvil para el desempeño del conductor a tiempo. para el día de la carrera.

Además del ajustado plazo, el otro desafío para todos los ingenieros de F1 es el peso. Los equipos de ingeniería de F1 lucharon para que el peso mínimo del conductor más el automóvil fuera de 795 kilogramos (kg), especialmente con las nuevas normas de seguridad y la atracción por efecto suelo. En el último minuto, los equipos llegaron a un compromiso para aumentar el peso a 798 kg.

“Por supuesto que siempre es difícil. Es una regulación completamente nueva. Estos autos son complicados y es difícil diseñar todo para cumplir con los requisitos de límite de peso. Como podemos ver, casi todos los equipos tienen sobrepeso. También tenemos que considerar los costos. Es costoso reducir el peso. Teniendo en cuenta el límite de costos, nuestros equipos pudieron llegar a un compromiso”, dice Franz Tost, líder del equipo de Scuderia AlphaTauri.

Una plataforma y un secreto para el éxito

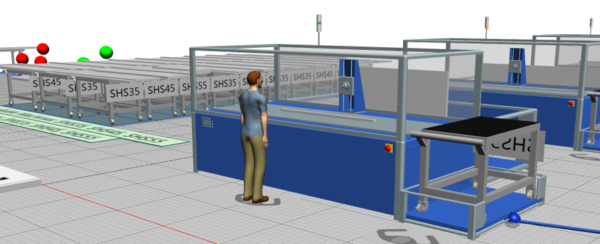

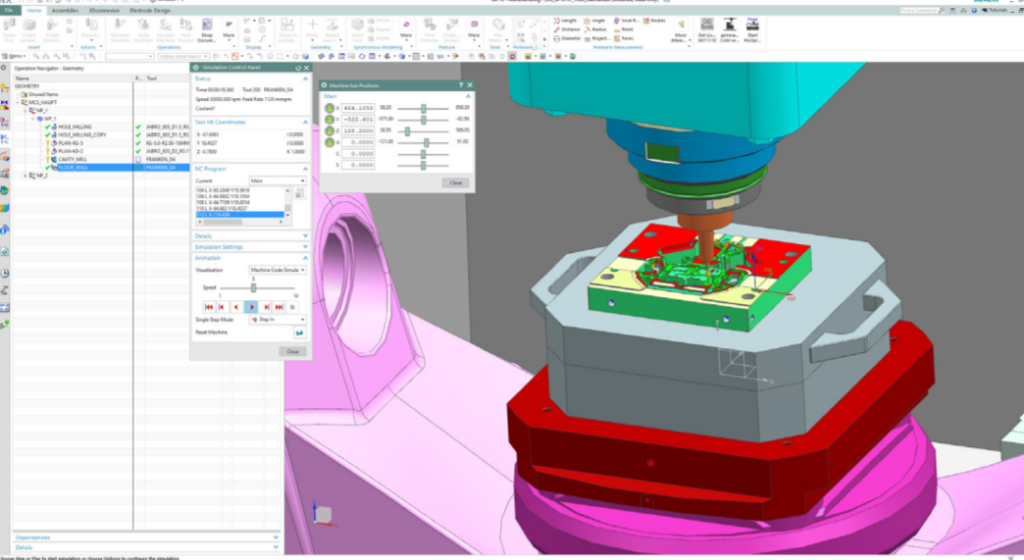

Como explicó Tost, equilibrar los parámetros de diseño siempre es un desafío para los equipos de ingeniería. El uso de la misma plataforma digital y paquete de software para examinar el comportamiento real del automóvil ayuda al equipo a tomar las decisiones correctas para las carreras.

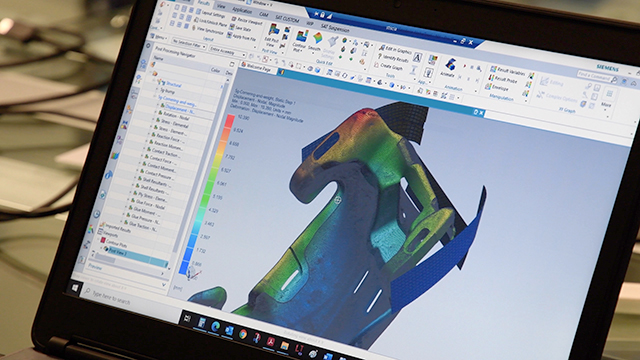

“Nuestro trabajo es evaluar la resistencia y la rigidez de la pieza. El asiento del conductor debe ser lo suficientemente fuerte para soportar las cargas de aceleración y lo suficientemente rígido para lograr una interacción adecuada entre el conductor, el chasis y el resto del automóvil”, dice Giuseppe Stiscia, líder del grupo de chasis e ingeniero estructural de Scuderia AlphaTauri. “Usamos Siemens Simcenter para generar el modelo de elementos finitos y generar las condiciones del modelo de carga”. Simcenter muestra claramente los valores de rigidez estándar de la estructura a través de una franja de color. Cada color representa un estado de tensión o desplazamiento de la pieza.

“Los ingenieros estructurales utilizan esta información para comprender el comportamiento real de la estructura. Nuestro objetivo es hacer que la pieza sea lo más fuerte y rígida posible, pero primero debemos optimizar el peso. Agrega: “Simcenter nos ayuda a calcular la pieza más rápido y a usar la misma plataforma para todos los involucrados en el proyecto”.

El tiempo de desarrollo es oro.

Andrea Rizzo, ingeniero del grupo de laminación digital de investigación y desarrollo (I+D), utiliza esta misma plataforma con sus colegas. Utilizan herramientas Fibersim para terminar la pieza real.

“Usamos Fibersim para lograr una conexión perfecta entre los resultados de FEA y la laminación real”, dice Rizzo. “Con este material, es necesario cortar una forma en la capa que se va a laminar en el molde. Cualquier material extra o innecesario aplicado al molde tiene un costo adicional. Tratamos de laminar con la menor cantidad de material posible para ahorrar tiempo y dinero”.

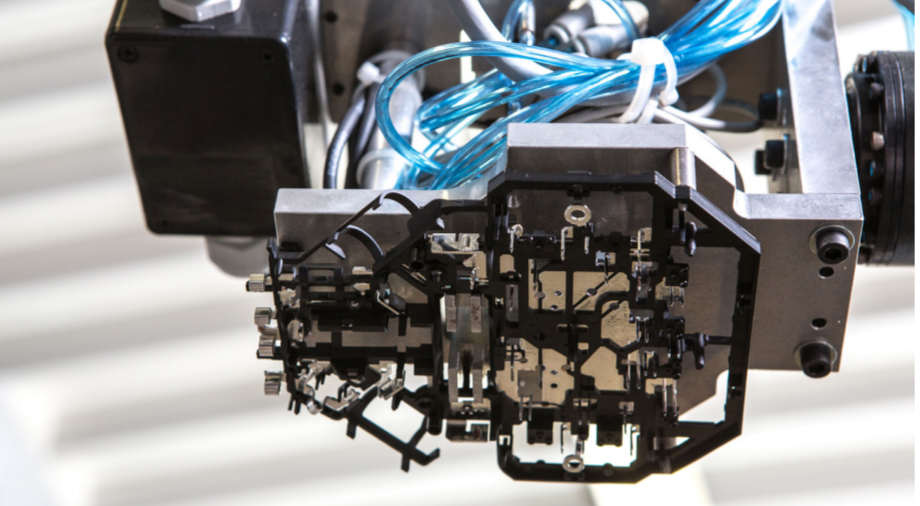

El equipo de ingeniería de Scuderia AlphaTauri también utiliza Fibersim para mantener la consistencia de las piezas personalizadas. A diferencia de los vehículos comerciales, los autos de F1 contienen muchas piezas de fibra de carbono hechas a mano creadas al colocar cuidadosamente capas compuestas dentro del laminado. Cada parte tiene características estructurales únicas. Aunque el equipo no diría por razones competitivas, uno puede suponer que las piezas de repuesto y las piezas de repuesto se crean según sea necesario.

“Cada pieza de carbono es un laminado, por lo que debemos asegurarnos de que la primera sea igual a la última. Es por eso que usamos Fibersim. Ahorramos tiempo durante el proceso de producción con esta completa simulación. Podemos preparar capas iguales para todas las laminaciones.

“Con Fibersim, sabemos lo que sucede en el componente. Conocemos el estándar de calidad de las capas. Seguimos cada capa durante el proceso. Podemos prevenir problemas antes de que sucedan porque ‘vivimos’ en la misma plataforma desde NX hasta Simcenter y Fibersim. Y lo que es más importante, ahorramos tiempo”, dice Rizzo.

“El problema con la F1 especialmente, pero incluso con los autos estándar, es que necesitas producir la misma pieza con la misma calidad al mismo tiempo. Si utiliza el mismo paquete que calcula todo por usted, desde la pieza CAD hasta la línea de producción, obtendrá una pieza de calidad que ofrecerá rendimiento en la pista. Ese es el objetivo”, dice Boschetti.

Gracias a las herramientas de Siemens Xcelerator como NX, Simcenter y Fibersim, el equipo puede personalizar cada asiento para el conductor utilizando capas de capas compuestas para crear un laminado súper liviano que funciona bien para lograr las especificaciones de diseño y seguridad para los nuevos autos Scuderia AlphaTauri. . Esto proporciona a Gasly y Tsunoda la conexión ideal con el automóvil que necesitan para tener un buen desempeño. Gracias a una excelente ingeniería del equipo en Faenza, Italia, y la ayuda de la cartera de Siemens Xcelerator, el equipo Scuderia AlphaTauri está más que listo para la próxima temporada de F1.