Producto: Metra 3D

Industria: Maquinaria y Equipo Industrial

Muchas empresas ahora están acelerando sus esfuerzos para reformar la forma en que trabajan, y en Japón, donde hay escasez de ingenieros, la fabricación es la industria que tiene la necesidad más apremiante de abordar este problema. Además, con la jubilación de la generación del baby boom de ingenieros veteranos, muchas empresas enfrentan el desafío de transmitir habilidades a trabajadores más jóvenes, y un número cada vez mayor de empresas está trabajando para mejorar la eficiencia del trabajo de medición en los sitios de producción, que había sido ineficiente.

En el pasado, la medición manual con calibradores era el método común, y tomaba una enorme cantidad de tiempo medir formas curvas y de forma libre de espuma de estireno. Además, el trabajo de medición a menudo tiende a basarse en el conocimiento tácito de empleados veteranos, y puede llevar varias horas-hombre comparar los resultados de la medición con los datos CAD originales. Además, para garantizar la precisión de la medición, la línea de producción debe detenerse temporalmente, lo que en algunos casos conduce a operaciones ineficientes.

Sakai Model Making Corporation es un fabricante que aprovecha su tecnología y experiencia, acumulada durante más de medio siglo, para producir una variedad de modelos, incluidos modelos de fundición para flans, V-process, máquinas de moldeo automático, moldes, moldes de resina , y molde completo. El modelo de negocio de la empresa es recibir pedidos directamente de los fabricantes de máquinas herramienta y trabajar en asociación con los fabricantes de fundición, cambiando de forma flexible la forma, el tamaño y la cantidad de modelos entregados caso por caso en respuesta a las solicitudes de los clientes. Sakai Model Making se enfrentaba al mismo problema de medición.

Además de estos problemas de medición, Sakai Model Making Corp. también enfrentó los desafíos de lidiar con una fuerza laboral en declive debido a la caída de la tasa de natalidad y el envejecimiento de la población, la transmisión de habilidades, la capacitación de trabajadores jóvenes y la evolución de los estilos de trabajo. Entrevistamos a los miembros principales del proyecto sobre los esfuerzos de medición 3D realizados por Sakai Model Making Corp.

Necesidad urgente de mejorar las inspecciones dimensionales, demasiado genéricas e ineficientes.

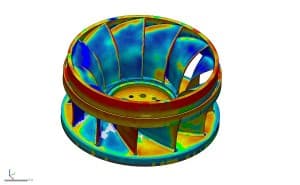

Antes de enviar un modelo, es fundamental garantizar la calidad mediante la inspección dimensional. La medición se hacía convencionalmente a mano, lo cual es una tarea muy difícil porque muchos de los modelos son fundidos, contienen muchas superficies curvas y tienen formas complejas. Además, dado que la mayoría de los modelos están hechos de espuma de estireno, que es blanda y quebradiza, se debe tener mucho cuidado al medirlos. La evaluación de las dimensiones se realizó aplicando con cuidado una regla o un calibre convexo a cada punto y, en el caso de superficies curvas complejas, es posible que se haya fabricado un calibre especial para la medición.

El tamaño de las piezas fundidas varía desde el tamaño de la palma de la mano hasta 10 metros. Naturalmente, dado que el modelo es la parte que lleva la base, se requiere la entrega de un modelo de alta calidad y precisión.

La precisión dimensional requerida para la creación de modelos es de entre 0,5 mm y 1 mm, pero no es realista medir manualmente cada dimensión detallada de un modelo. Por tanto, era necesario determinar qué dimensiones eran importantes a la hora de desmoldar o acabar las piezas fundidas y evaluar correctamente los puntos de medición. Además, solo yo pude hacer la evaluación final durante la inspección previa al envío. Por lo tanto, a veces pasé casi toda la semana antes del envío sin hacer nada más que inspecciones. No tuve más remedio que detener las cotizaciones y otros trabajos mientras se realizaban las inspecciones.

Director representante de Sakai Model Making Corp. Sr. Naruhito Sakai

La evaluación dimensional previa al envío en Sakai Model Making Corp. fue un proceso manual, una técnica que el Sr. Sakai había adquirido a través de prueba y error y por tacto durante muchos años. “Debido a esta dependencia del conocimiento tácito, fue difícil formalizarlo y transmitirlo a otros miembros del personal de la empresa”, dice.

“De haber continuado con el mismo sistema que antes, hubiera sido difícil mantener la confianza de nuestros clientes para el futuro. Para salir de esta situación y mejorar nuestras operaciones, decidimos pasar a un enfoque digital”, dijo el Sr. Sakai.

MetraSCAN 3D fue elegido por su velocidad de medición abrumadoramente rápida y su compacidad

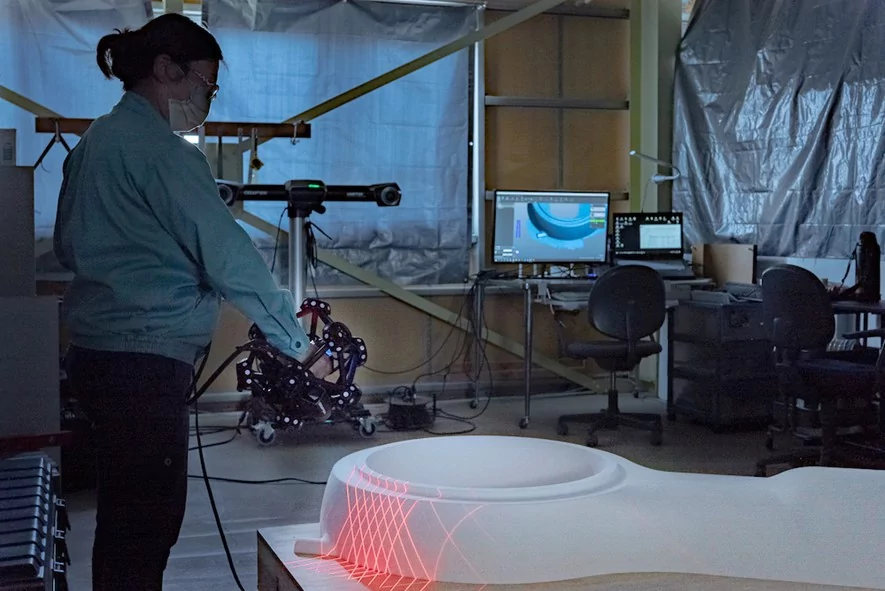

Como medio para mejorar el proceso de medición, Sakai Model Making Corp. centró su atención en los escáneres 3D , que pueden escanear superficies curvas reales y formas complejas simultáneamente con un láser y digitalizarlas como datos 3D. El Sr. Isonuma tomó la iniciativa y comenzó a comparar productos.

El mayor inconveniente común a todos los escáneres 3D que estábamos considerando en ese momento era la velocidad de medición”, dijo Isonuma. Solo se tardó ocho horas en medir un producto y pensamos que esto no era práctico.

Sakai Model Making Corp. Ingeniero técnico Sr. Yasuhumi Isonuma

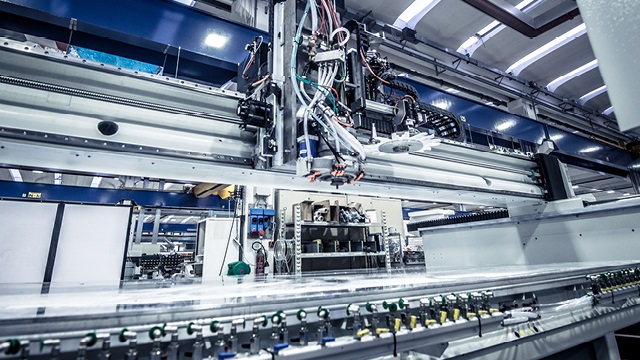

La baja velocidad de medición fue un factor decisivo para los modelos de Sakai Model Making Corp., muchos de los cuales también eran grandes e incluían una cantidad considerable de puntos de medición. Además, la fábrica estaba atestada de equipos de procesamiento y una gran máquina de medición habría abrumado el limitado espacio de trabajo.

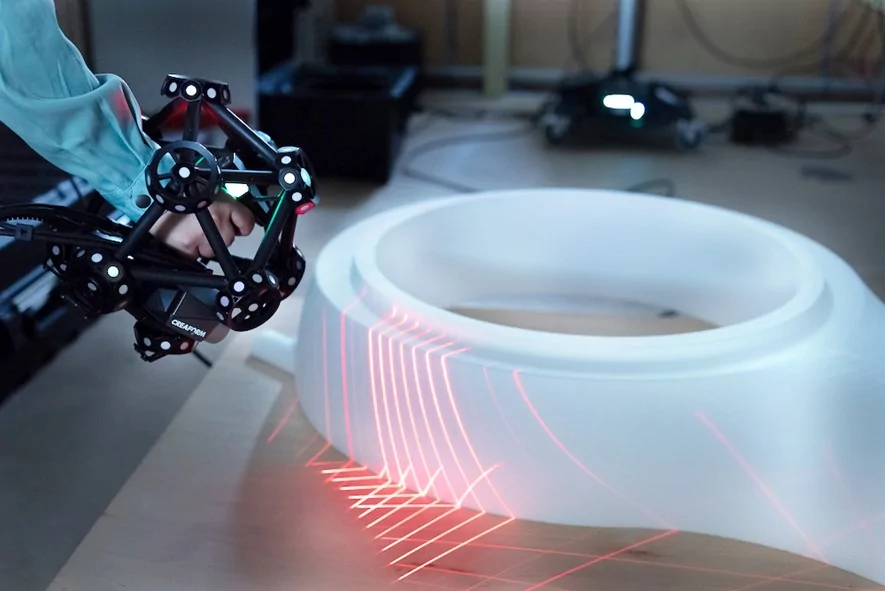

Para que cualquier persona, independientemente de su experiencia, pueda realizar mediciones en 3D, la compacidad es imprescindible. Además, la velocidad de medición es importante para responder rápidamente a las solicitudes de los clientes. Cuando buscábamos un escáner 3D que cumpliera con estos requisitos, nos enteramos de que un fabricante de fundición con el que negociamos estaba usando un MetraSCAN 3D portátil con exactamente estas características, por lo que contactamos al fabricante de inmediato. Cuando probamos MetraSCAN 3D, descubrimos que la velocidad de escaneo era muy rápida y que los datos 3D podían visualizarse en tiempo real en la pantalla de la PC mientras se realizaba la medición. Terminamos seleccionando este escáner porque era la única solución que cumplía con todos los requisitos.

Otra ventaja de MetraSCAN 3D es que puede medir objetos grandes y pequeños, y los objetos grandes se pueden escanear sin necesidad de recombinar y realinear los datos más adelante. Además, dado que no es necesario adjuntar objetivos, las mediciones se pueden realizar una tras otra, incluso si hay docenas de objetos para medir. Esta es una característica única del C-Track, que fue desarrollado para sistemas de posicionamiento automático automatizados que pueden realizar mediciones 3D de objetos grandes con alta precisión y velocidad.

La estandarización y la simplificación del trabajo de medición mejoran drásticamente la eficiencia del trabajo

Después de implementar MetraSCAN 3D, el administrador del sistema de Sakai Model Making Corp. vio resultados inmediatos en las operaciones de medición.

Cualquiera puede aprender a calibrar y medir usando el MetraSCAN 3D con solo una simple explicación de su funcionamiento. Por supuesto, se necesita algo de tiempo para poder editar y crear datos para la inspección, pero los nuevos empleados aprendieron el trabajo de medición en su primer día en el sitio.

El Sr. Sakai continuó: “ Cuando solía medir manualmente las dimensiones de los modelos medianos, el trabajo de medición por sí solo solía llevar un día y medio, pero MetraSCAN 3D ha reducido el tiempo a medio día. Todavía hago la evaluación final yo mismo, pero ahora que estoy libre de medir e informar, ya no tengo que dedicar una semana solo a las inspecciones previas al envío. El tiempo ahorrado ahora se puede utilizar de manera efectiva para hacer cotizaciones ”, dice.

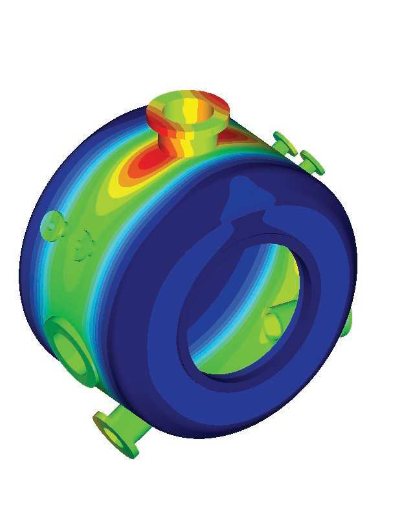

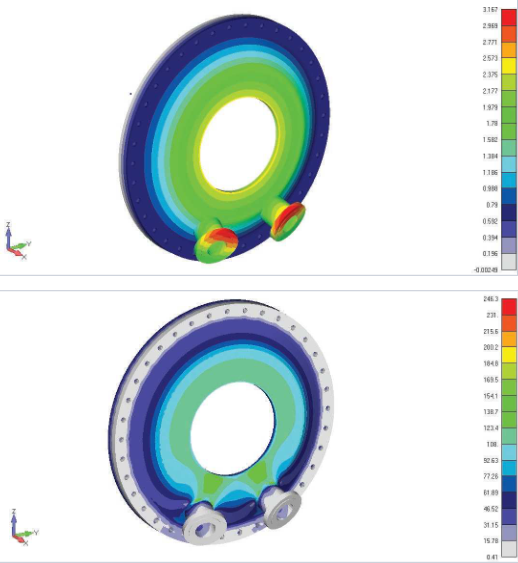

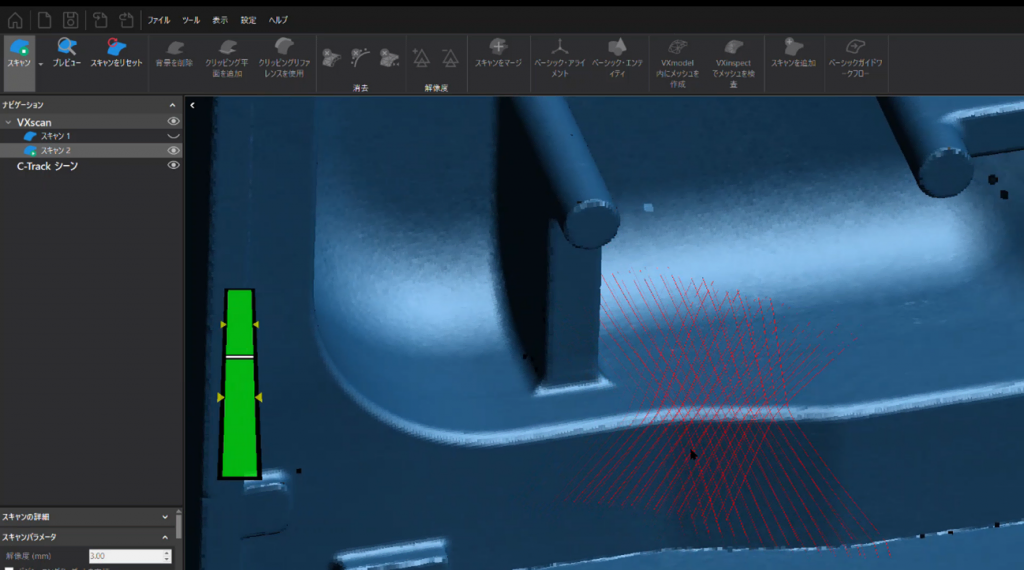

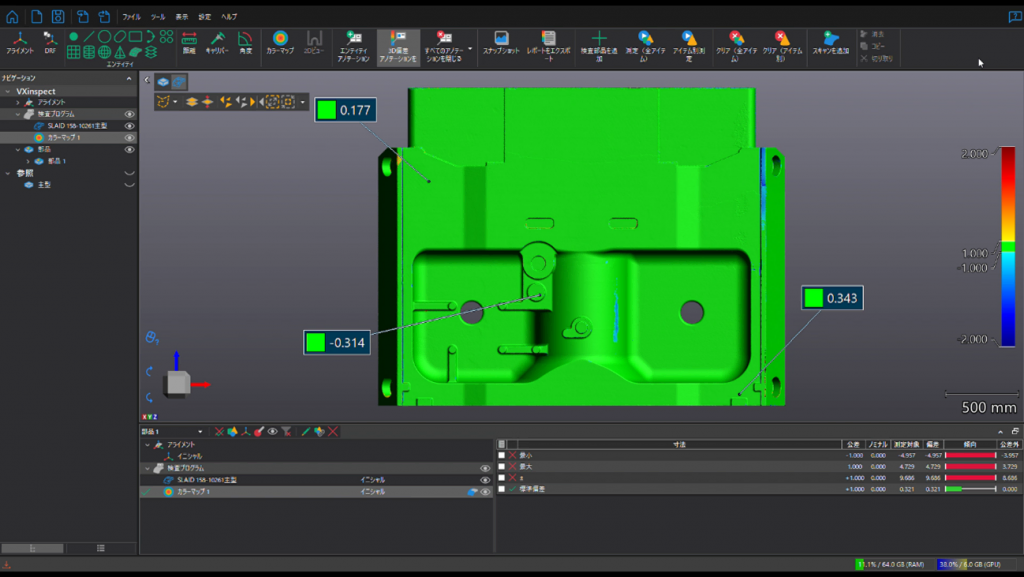

Actualmente, el Sr. Isonuma utiliza datos 3D para crear datos de procesamiento, que luego el administrador del sistema verifica antes de convertirlos en datos de mecanizado. Los productos ensamblados luego se miden con el MetraSCAN 3D, y los datos de diseño y los datos 3D obtenidos de la medición se superponen y comparan. Además, dado que los resultados de las mediciones se almacenan como datos 3D, también se ha establecido un sistema de garantía de calidad para los clientes después de la entrega. No se trata solo de mejorar la eficiencia de la inspección; el proceso empresarial en sí se está digitalizando.

Acelerar la eficiencia empresarial con datos 3D para comenzar una nueva era

Sakai Model Making Corp. planea automatizar aún más su sistema de trabajo, incluidas las inspecciones previas al envío, para crear un entorno en el que las operaciones puedan ser realizadas principalmente por trabajadores más jóvenes sin depender de trabajadores calificados. La compañía también planea utilizar MetraSCAN 3D y datos 3D no solo en el proceso de inspección, sino también en el proceso de fabricación. Como parte de este plan, la compañía planea usar también impresoras 3D, con el objetivo de mejorar aún más la eficiencia operativa.

“El reciente problema de Corona y los problemas geopolíticos han hecho que la adquisición de madera y otros materiales sea inestable, y los precios se han disparado. Además, la empresa perderá credibilidad si no aborda los ODS. Para abordar estos problemas sociales, trabajaremos para mejorar aún más la eficiencia utilizando datos 3D”, dijo el Sr. Sakai, expresando sus planes para el futuro.

-640x360.jpg?w=900&fit=max&q=60&dpr=1&auto=format)

-640x360.jpg?w=900&fit=max&q=60&dpr=1&auto=format)

-640x360.jpg?w=900&fit=max&q=60&dpr=1&auto=format)

-640x360.jpg?w=900&fit=max&q=60&dpr=1&auto=format)

-640x360.jpg?w=900&fit=max&q=60&dpr=1&auto=format)

-640x360.jpg?w=900&fit=max&q=60&dpr=1&auto=format)

-640x360.jpg?w=900&fit=max&q=60&dpr=1&auto=format)

-640x360.jpg?w=900&fit=max&q=60&dpr=1&auto=format)