Industria: Maquinaria pesada

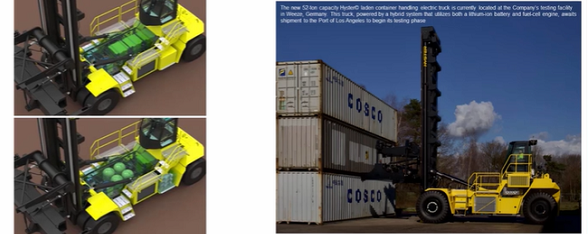

El volumen estimado de movimiento internacional de mercancías para 2020 era de unos 4 millones de toneladas diarias. O una media de 1,3 millones de contenedores manipulados diariamente. Para optimizar su logística en los principales puertos y terminales, FREIT utiliza equipos de manipulación de contenedores fiables y de alto rendimiento. Hyster-Yale es uno de los mayores proveedores de equipos de manipulación. Ofrece a sus clientes una amplia gama de productos y opciones de potencia.

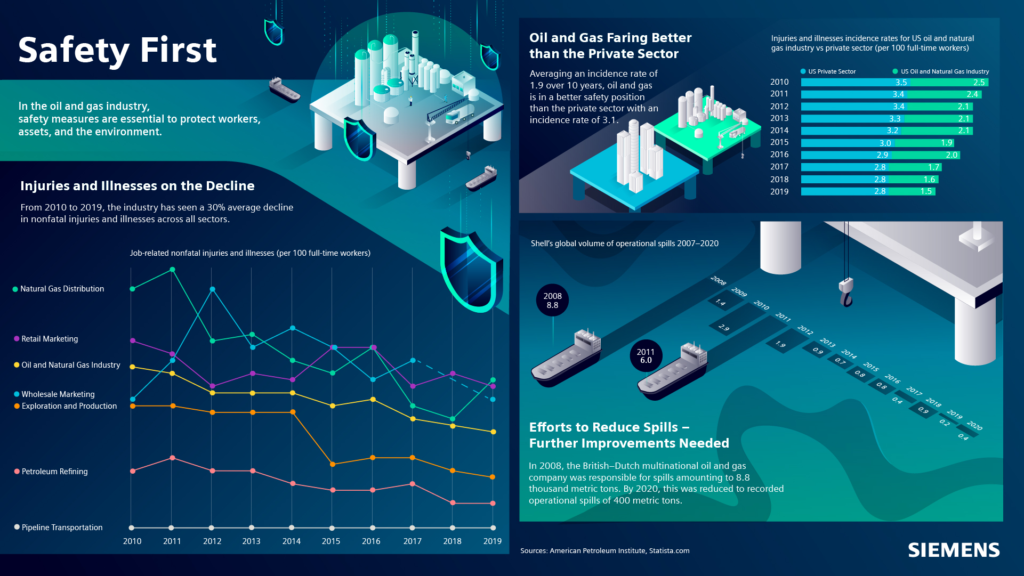

Como operación global responsable, la empresa ha empezado a abordar las preocupaciones climáticas y medioambientales. Para ello, se ha centrado en las emisiones de sus equipos de manipulación. Para mantener su posición como líder del mercado de maquinaria pesada para carretillas elevadoras, Hyster-Yale tiene que considerar la conversión de sus máquinas de versiones alimentadas por combustible a versiones totalmente eléctricas. Convertir una máquina de 120 toneladas de peso bruto (80 para la máquina y 40 toneladas para la carga levantada) en un vehículo eléctrico no es un proceso sencillo. De hecho, debería ofrecer un rendimiento operativo similar o superior al de una máquina convencional durante los ciclos de trabajo.

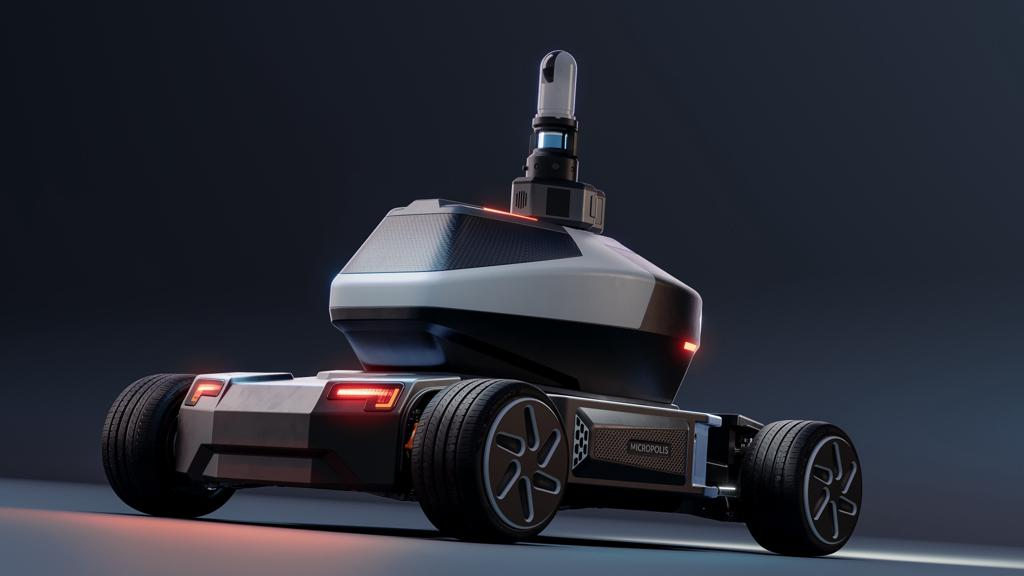

Rob Damen es ingeniero de proyectos en Hyster Yale, con sede en los Países Bajos. Forma parte del equipo de Innovación y Proyectos del Centro de Desarrollo de Carretillas Elevadoras Yale de Hyster. Se centra en las pruebas y la simulación del equipo. Durante el último evento Siemens Realize Live, Rob explicó cómo, con su equipo, consiguieron convertir un manipulador de contenedores cargados en una máquina electrificada. Ese vehículo se encuentra ahora en fase de pruebas. El equipo utilizó la simulación para explorar virtualmente todas las posibilidades. Llegaron a un diseño que se ajustaba a todas las expectativas y normativas del mercado sin comprometer el tiempo de desarrollo ni el coste.

Conozca su kilovatio

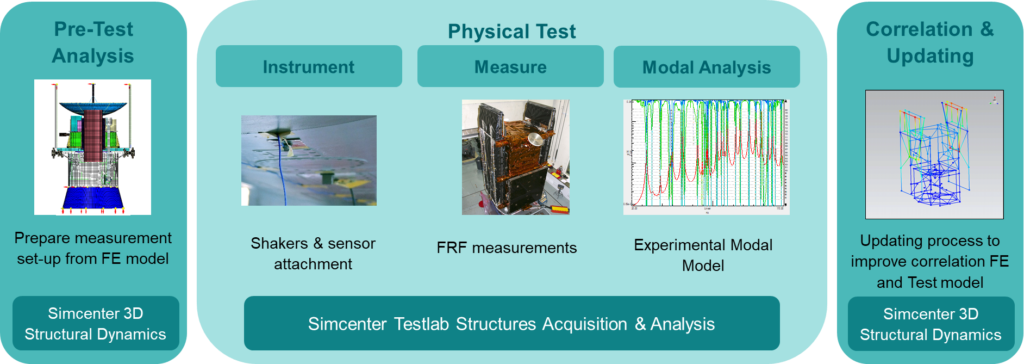

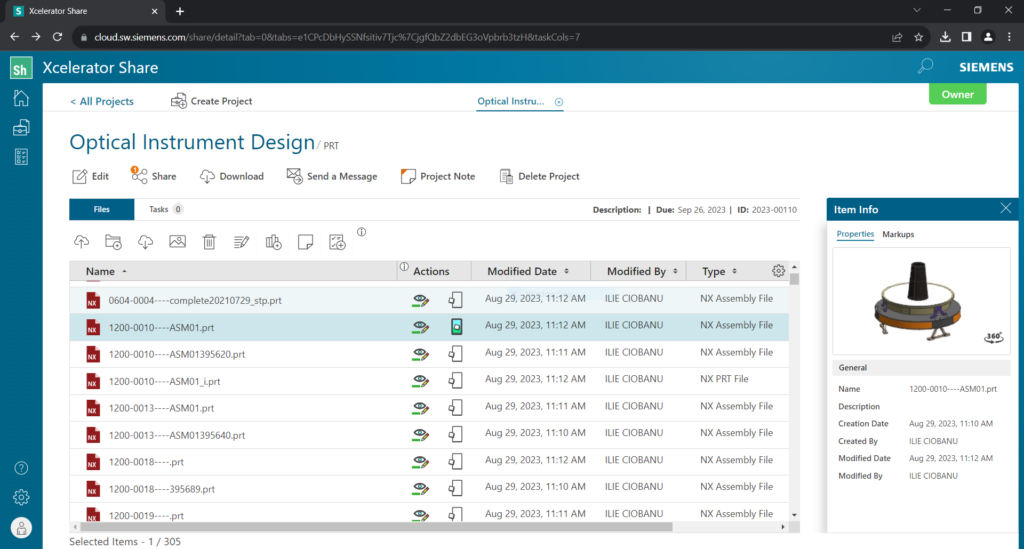

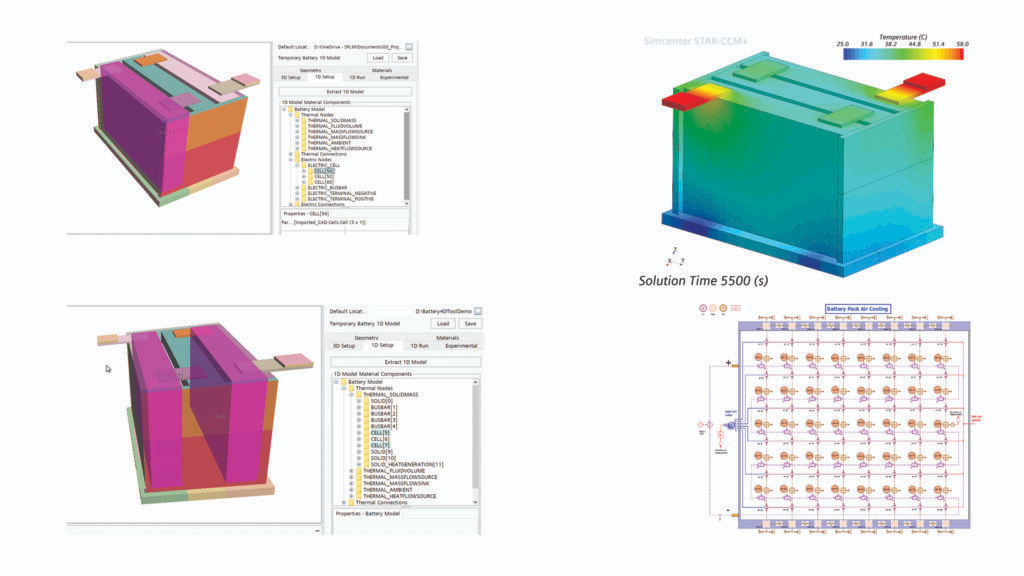

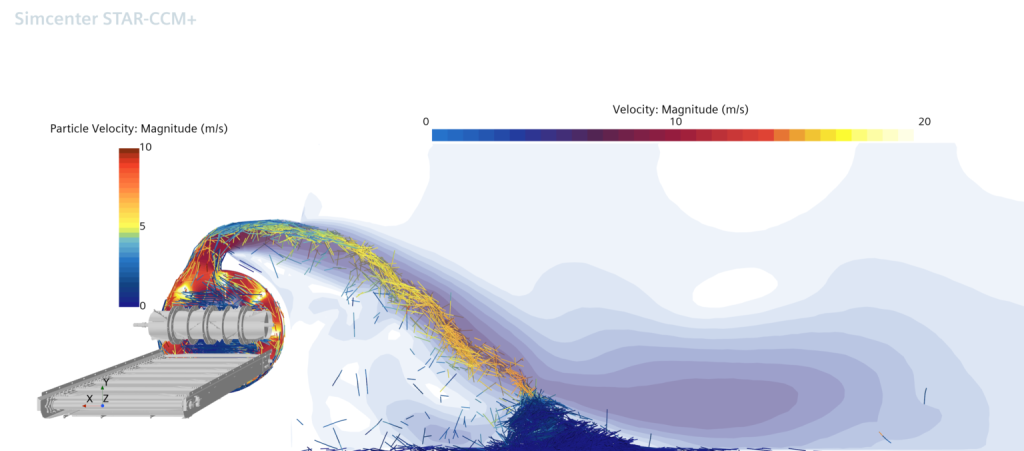

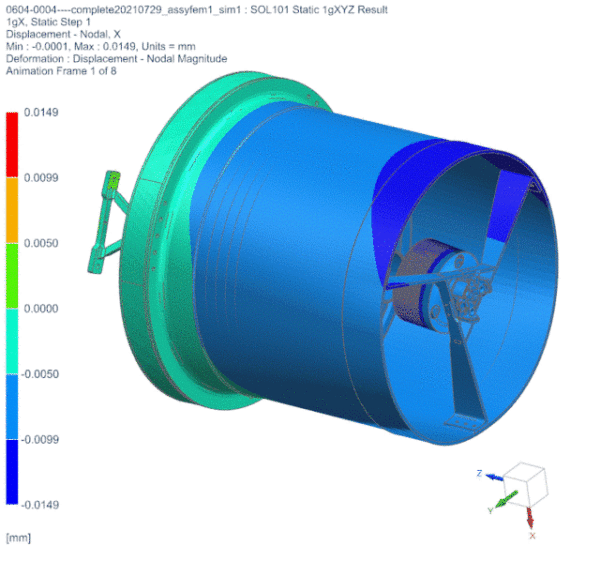

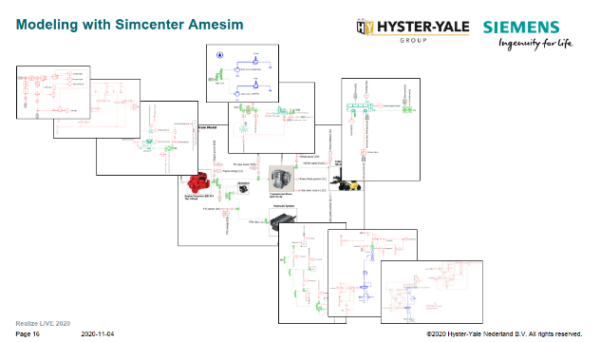

Antes de explorar cuáles eran las opciones de potencia para la electrificación, el equipo de ingeniería modeló virtualmente el camión actual. Utilizando Simcenter Amesim, la solución de simulación de sistemas de Simcenter, el equipo capturó el comportamiento de la máquina en un entorno virtual. Analizaron los flujos de energía a través de distintas zonas de la máquina. Para ello, dividieron el modelo de máquina en diferentes sistemas y subsistemas. También identificaron todos los parámetros de los componentes de la máquina que podían capturar virtualmente en el modelo.

A partir de ese modelo del camión, el grupo de Rob pudo identificar dónde podían simplificar y hacer algunas suposiciones, pero manteniendo un modelo que ofreciera resultados precisos. “Pudimos desarrollar nuestro modelo gracias a componentes predefinidos en Simcenter Amesim”, afirma Rob.

Para que el modelo fuera aún más representativo de un sistema real, el equipo instrumentó un camión en sus instalaciones. Allí capturaron datos sobre pasos de ciclo predefinidos. Ese análisis les permitió comparar los resultados de los datos de prueba (velocidad del vehículo, altura de elevación, velocidad/potencia/par del motor, consumo de combustible, etc.) con los resultados del modelo Simcenter Amesim para refinar y validar el modelo.

Recopilación de datos reales sobre diferentes limitaciones de funcionamiento y uso para optimizar el sistema de recuperación de energía

Uno de los principales hallazgos identificados durante esta prueba comparativa fue la necesidad de mejorar la recuperación de energía. Durante las campañas de medición, el equipo de Rob identificó una oportunidad para recuperar hasta un 15% de energía potencial, especialmente durante las fases de descenso de carga y frenado. Esta energía puede recuperarse utilizando almacenamiento eléctrico.

Explorar y validar virtualmente el concepto de máquina eléctrica de Hyster Yale

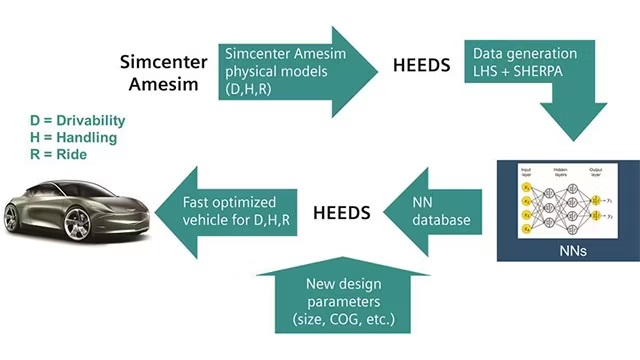

“Una vez que obtuvimos nuestro modelo de referencia y nuestro ciclo de trabajo de la carretilla, por fin estábamos preparados para llegar a un concepto de cadena cinemática eléctrica que se ajustara a las necesidades de la carretilla”, explica Rob. El grupo hizo la selección basándose en la clasificación de categorías y conceptos de cadena cinemática para determinar el concepto mejor valorado.

El equipo eligió un enfoque híbrido que combina pila de combustible y batería. En este caso, la batería puede almacenar y aprovechar la energía recuperada al bajar la carga y frenar. Este sistema permite recargar la batería y mejora la vida útil del sistema.

En esa fase, Rob convirtió el modelo de referencia convencional en la versión electrificada. A partir de ese concepto definido, el grupo pudo evaluar virtualmente con precisión dónde podría producirse la recuperación de energía durante el frenado y la bajada de carga. Este siguiente paso en la evaluación comparativa virtual mediante Simcenter Amesim ayudó a definir 3 aspectos principales. El estado de carga de la batería, cómo dimensionarla y el consumo de hidrógeno.

El análisis del modelo para la estrategia adoptada abrió el debate a una nueva serie de cuestiones sobre la gestión térmica de la batería, relacionadas con el calor disipado y la definición de la estrategia de refrigeración de la batería. Rob explica que “la lista de temas que podemos cubrir con la simulación es muy amplia. Sin duda es algo positivo para nosotros. De hecho, puede ayudar a reducir un gran número de pruebas físicas. Es una ventaja en términos de tiempo y costes de desarrollo para nuestra empresa”.

Desarrollar un sistema de recuperación de energía al bajar la carga

Uno de los aspectos más destacados del proyecto es el desarrollo del sistema de recuperación de energía en el descenso de la carga, en el que Rob y su equipo colaboraron estrechamente con el proveedor de Hyster-Yale. “En esa colaboración, el uso de Simcenter Amesim facilitó la respuesta a preguntas que requieren datos específicos con nuestros proveedores”. El sistema utiliza un motor eléctrico en la elevación de la carga, pero divide el flujo en dos motores durante el descenso, ya que es casi el doble de rápido y, con ello, la potencia también es el doble.

“A partir de nuestro modelo de simulación inicial, continuamos con el trabajo detallado de los sistemas de la carretilla”. El equipo trabajó en simulaciones 3D basadas en un diseño de modelo eléctrico avanzado. Después realizaron pruebas en una máquina para comparar los resultados de la simulación y los de la vida real de la versión electrificada del vehículo. “Los resultados del banco de pruebas y los de los modelos Simcenter Amesim coincidieron realmente bien”, concluye Rob.

Próximo paso: ir más rápido y profundizar en los detalles para el futuro proyecto de electrificación

“Con esa experiencia en manipuladores de contenedores cargados, ahora estamos preparados para iniciar un nuevo proyecto en otra de nuestras grandes máquinas”. Para ese nuevo proyecto, Rob y su equipo utilizarán un enfoque similar. Con lo aprendido en el proyecto anterior, son capaces de ir más rápido y profundizar en los detalles a lo largo de todo el proceso. “Nos beneficiamos claramente de Simcenter Amesim en nuestro proyecto de innovación. Nos ha permitido simular, analizar y ajustar los sistemas de la carretilla en muy poco tiempo”.