Industria: Combustible

La principal empresa de combustible de Suecia utiliza la cartera Digital Enterprise de Siemens y su socio PlantVision para la transformación digital en la industria del petróleo y el gas

OKQ8, una de las mayores empresas de combustible de Suecia, ha aumentado la fiabilidad operativa con una solución de gestión de depósitos totalmente automática. Gracias al partner de soluciones Siemens Digital Industries Software, PlantVision AB, y a la cartera Siemens Digital Enterprise, OKQ8 ha automatizado por completo el proceso de carga y descarga de combustible, con un control y una trazabilidad totales en un sistema moderno y preparado para el futuro.

OKQ8 luchaba por racionalizar la gestión de sus depósitos. Necesitaban una mejor trazabilidad, fiabilidad y asistencia al usuario para satisfacer las necesidades de seguimiento de sus clientes. Querían crear una solución más estable y eficaz utilizando productos y recursos de implantación de confianza.

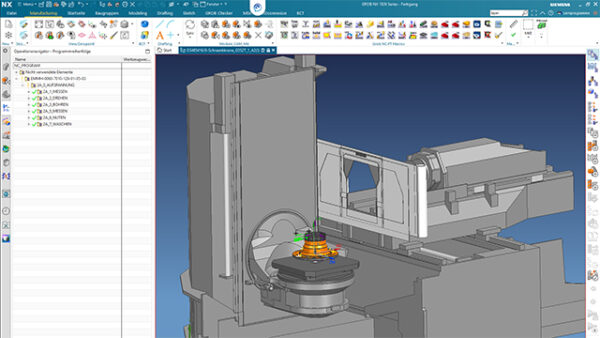

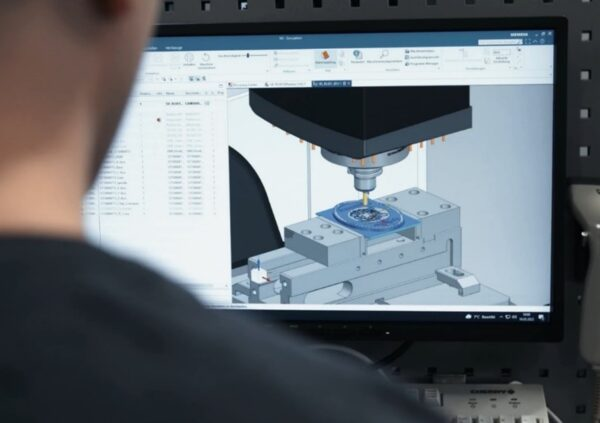

OKQ8 eligió la cartera Siemens Xcelerator y PlantVision como sus socios para la transformación digital. Utilizando el software Siemens SIMATIC PCS 7, COMOS, SMIT y Opcenter Execution Process, OKQ8 sabía que contaba con soluciones de confianza que habían sido probadas en el sector. La experiencia de PlantVision con esta cartera completa de productos garantizó el éxito del proyecto.

“Es fantástico disponer de integración entre todos los sistemas”, afirma Johan Bergstrand, ingeniero de automatización de PlantVision. “Tener una plataforma estandarizada e integrada con COMOS, SIMIT, Opcenter Execution Process y SIMATIC PCS 7 conecta todo en una sola base de datos. La gestión de recetas, las E/S y toda la información están en el mismo sitio y sincronizadas entre los sistemas. Es ingeniería inteligente”.

OKQ8 afirma que la manipulación, que consiste en la carga, descarga, niveles de inventario, administración y facturación, está ahora totalmente automatizada. El resultado es una solución fiable, moderna, preparada para el futuro y mucho más eficiente y trazable para la gestión de depósitos, que también puede utilizarse para el seguimiento y la documentación.