Industria: Academica

En un mundo industrial cada vez más digitalizado, las empresas requieren profesionistas capaces de entender, aplicar y liderar procesos de transformación tecnológica. Este perfil es justamente el que la Universidad Tecnológica de Graz (TU Graz) busca formar a través de su innovador enfoque educativo.

Educación interdisciplinaria para un entorno digital

La Facultad de Ingeniería Mecánica y Ciencias Económicas de TU Graz combina conocimientos técnicos con visión empresarial. Según el Dr. Franz Haas, decano de la facultad, su misión es “desarrollar soluciones innovadoras, interdisciplinarias y holísticas para todo el ciclo de vida de los productos, especialmente en los sectores automotriz, energético y de manufactura”.

Desde la licenciatura hasta el doctorado, los estudiantes se forman con métodos de desarrollo y producción apoyados por computadora, utilizando simulación, automatización y herramientas de diseño digital. Todo esto es posible gracias a la plataforma Siemens Xcelerator, que integra software, hardware y servicios para digitalizar cada etapa de la creación de productos.

Una fábrica inteligente para aprender haciendo

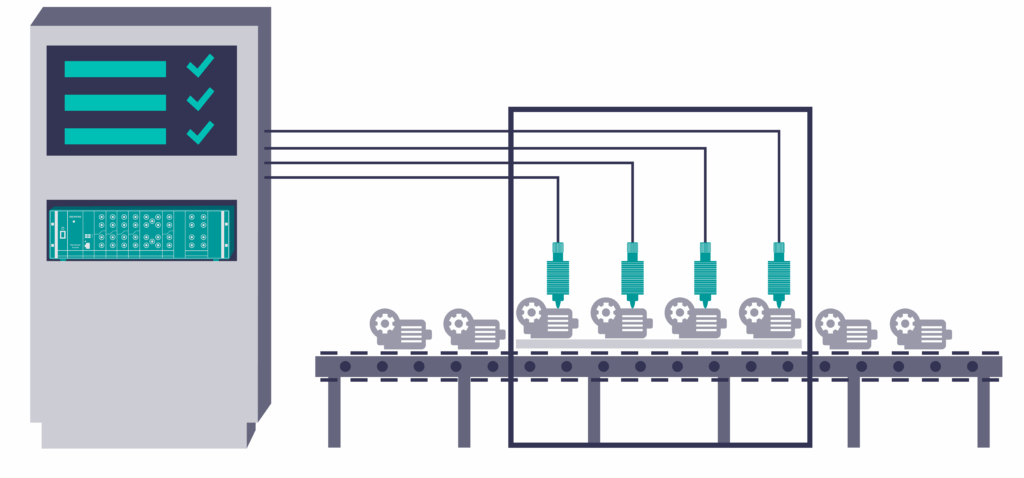

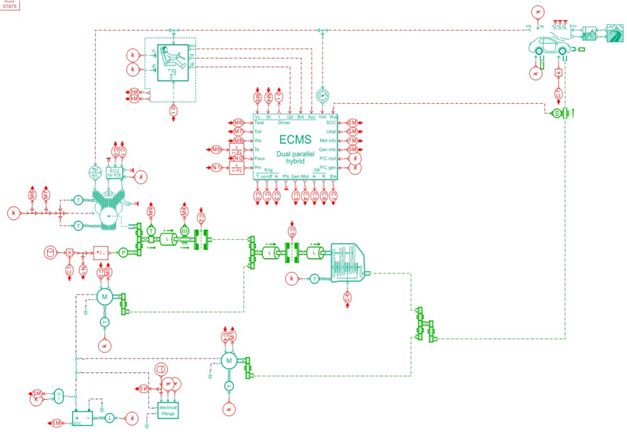

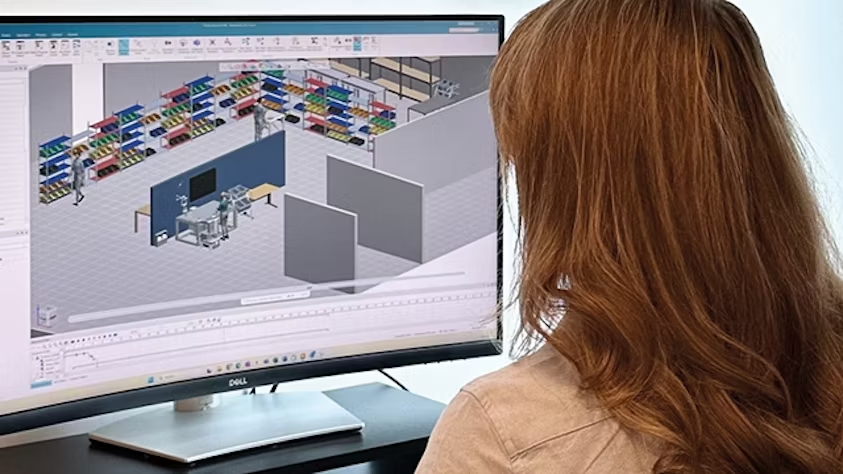

La smartfactory@tugraz es una pieza clave en esta formación. Este entorno de investigación y aprendizaje pertenece al Instituto de Ingeniería de Producción de TU Graz y es parte de la iniciativa Smart Production Graz. Su objetivo: impulsar la sostenibilidad y eficiencia a través de tecnologías de producción avanzadas.

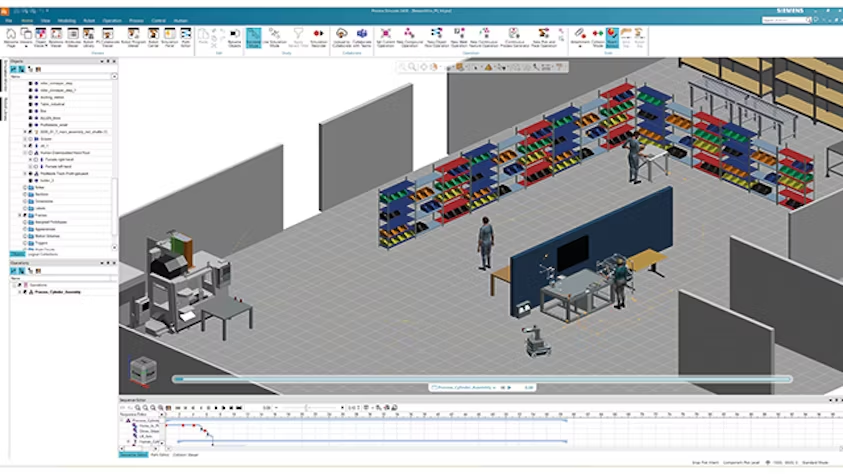

En esta fábrica, que también funciona como showroom y espacio seguro para pruebas de empresas externas, se experimenta con líneas de producción ágiles, estaciones móviles con robots industriales y manufactura aditiva. Todo conectado mediante una red 5G privada para asegurar una comunicación fluida y de alta capacidad.

Manufactura digital basada en software

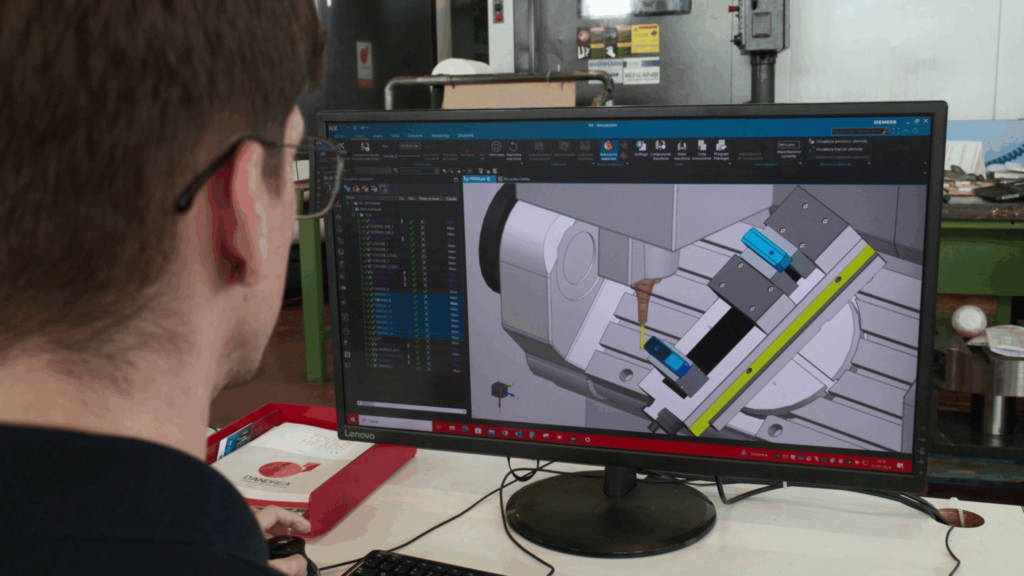

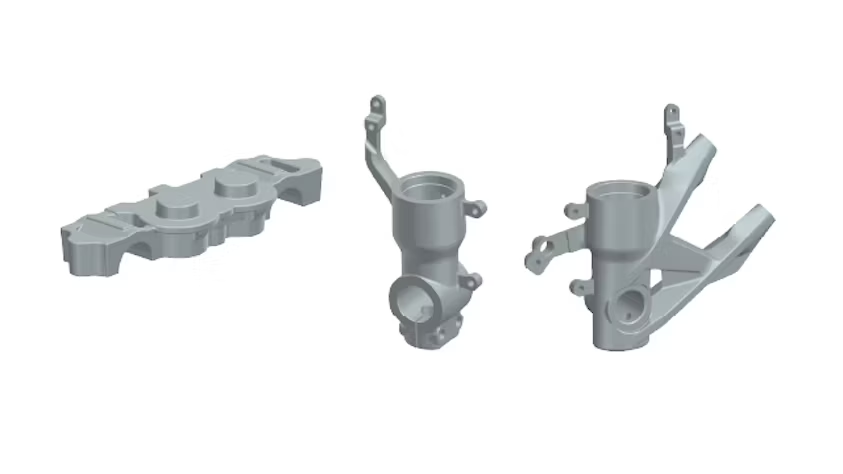

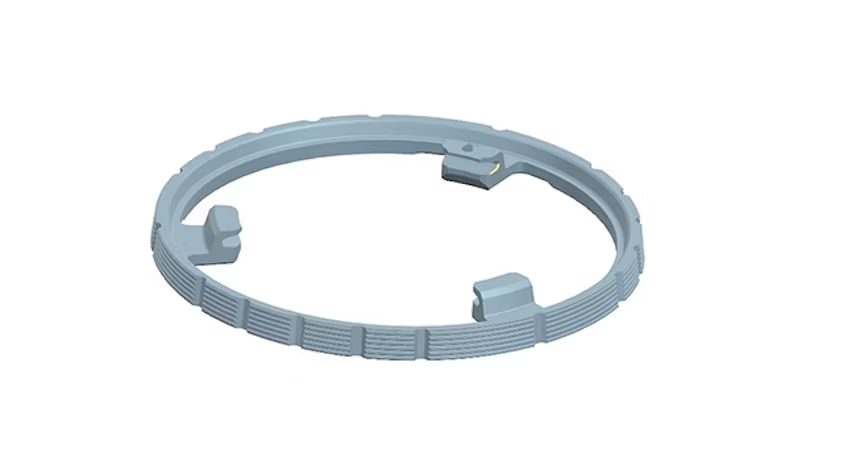

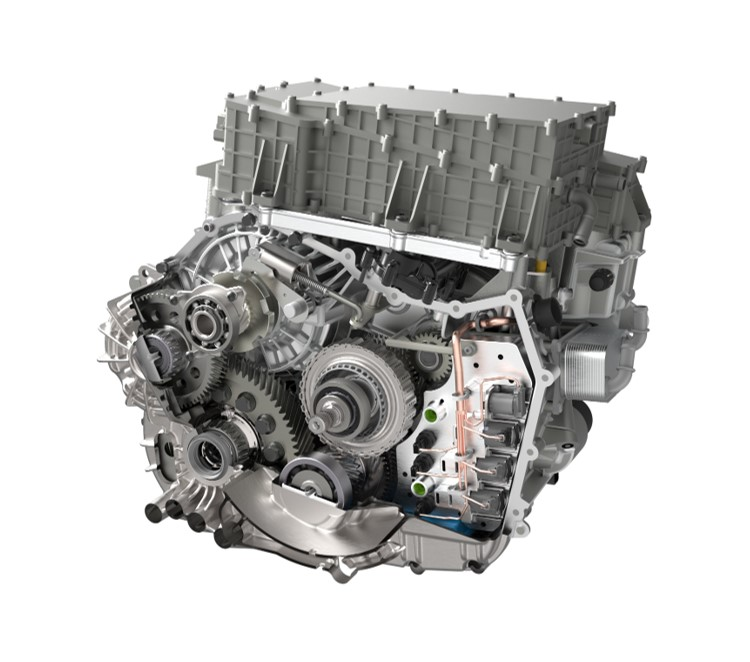

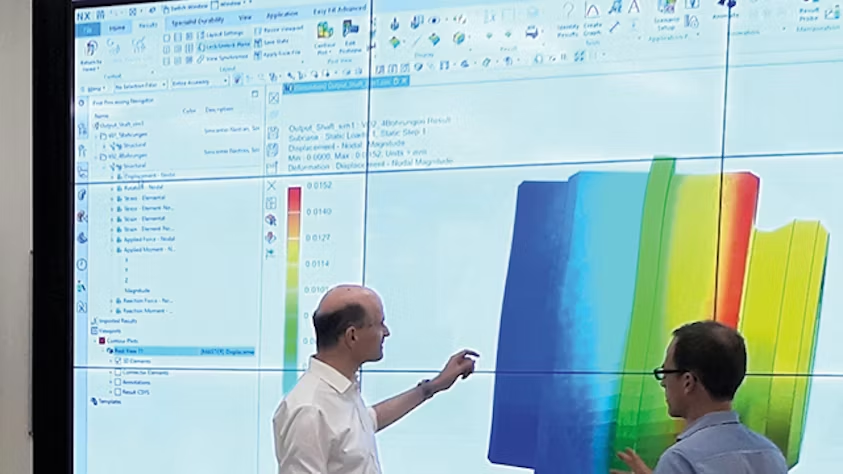

Uno de los proyectos clave en smartfactory@tugraz es la producción de una caja de engranajes para brazos robóticos, que sirve como caso de estudio para procesos digitalizados y flexibles. Para lograrlo, se utilizan soluciones como:

- NX para CAD/CAM,

- Teamcenter para gestión del ciclo de vida del producto (PLM),

- Simcenter NASTRAN para análisis estructural mediante el método de elementos finitos (FEM),

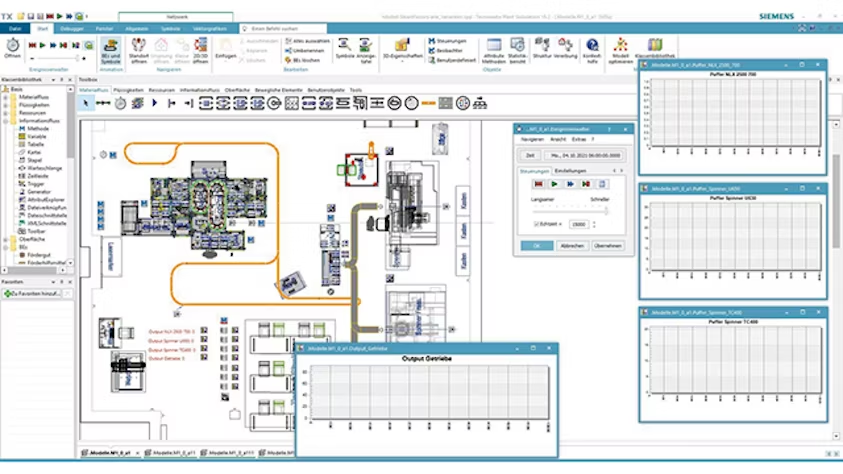

- Tecnomatix para simulación y programación offline de operaciones robóticas y automatizadas.

Gracias a estas herramientas, los estudiantes aprenden a diseñar, simular, validar y optimizar cada etapa de producción, incluso antes de que el primer tornillo sea ajustado físicamente.

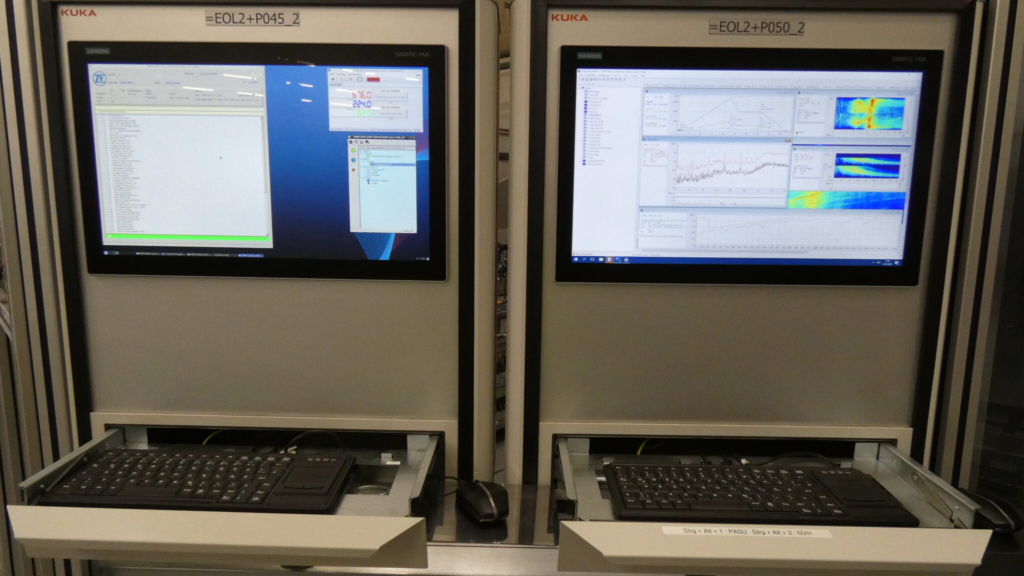

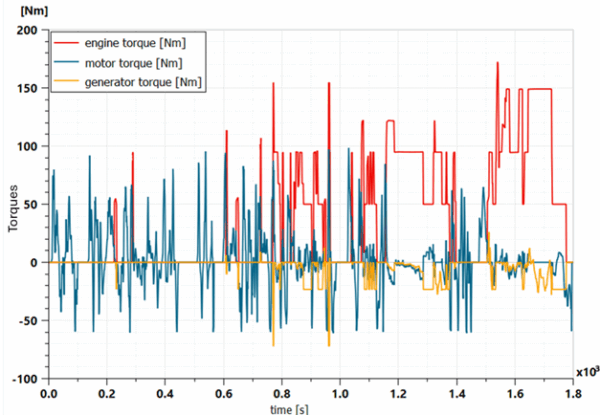

Simulación y virtual commissioning: reducir errores y costos

Con Tecnomatix, los alumnos pueden conectar PLCs virtuales o reales para realizar virtual commissioning, una técnica que permite detectar errores antes del arranque físico de una línea. Esto ahorra tiempo, evita fallas costosas y acelera la obtención de aprobaciones de seguridad.

Además, herramientas como Process Simulate Human Advanced permiten identificar riesgos ergonómicos y de seguridad al trabajar junto con robots, optimizando el entorno de trabajo.

Consistencia de datos de principio a fin

Un diferenciador clave en smartfactory@tugraz es la integración total de datos. Gracias al ecosistema Siemens Xcelerator, los estudiantes experimentan una verdadera manufactura cerrada (closed-loop manufacturing), donde los cambios hechos en planta se retroalimentan al diseño digital para mejorar el proceso completo.

Incluso pueden escanear herramientas físicas con una máquina de preajuste láser y generar modelos 3D automáticamente en NX, integrándolos en la base de datos de Teamcenter para su reutilización en el proceso de manufactura.

Conectividad académica a nivel nacional

Como una de las tres fábricas piloto académicas en Austria, smartfactory@tugraz está conectada a las demás mediante Insights Hub, creando una gran fábrica digital interconectada, aunque cada una utilice sistemas distintos de gestión de datos.

De la teoría a la práctica: un modelo para la industria

El enfoque interdisciplinario entre diseño, simulación, automatización y análisis, combinado con una infraestructura completamente digital, convierte a esta fábrica en un modelo para la industria del futuro.

“Las soluciones de Siemens cubren todo el ciclo de vida del producto, lo cual es esencial para lograr una manufactura cerrada”, afirma el Dr. Rudolf Pichler, responsable de smartfactory@tugraz. “Con Siemens Xcelerator, preparamos a los creadores del mañana: profesionales versátiles, conscientes y listos para liderar los retos de la industria digital”.}