Siemens

Zanini Renk adopta la Industria 4.0 con las soluciones de Siemens

Industria: Manufactura

Zanini Renk, una empresa de renombre en la industria manufacturera, se ha embarcado en un viaje transformador hacia la Industria 4.0 con la ayuda de las soluciones de Siemens. Aprovechando su software integrado, Opcenter Execution Discrete y Opcenter Advanced Planning and Scheduling (APS), Zanini Renkhas revolucionado sus operaciones y logrado mejoras notables en eficiencia, visibilidad y satisfacción del cliente.

Mejora de la eficiencia y la visibilidad

Antes de implantar las soluciones de Siemens, Zanini Renk se enfrentaba a importantes retos en las operaciones de su fábrica. La falta de visibilidad y precisión en la programación provocaba incendios diarios y el incumplimiento de los plazos. Sin embargo, con Opcenter Execution Discrete, la empresa obtuvo una visión en tiempo real de su planta de producción, lo que le permitió realizar un seguimiento y documentar la transformación de materias primas en productos acabados con precisión y transparencia. Opcenter APS facilitó además la programación detallada de la producción, lo que permitió a Zanini Renk optimizar su proceso de fabricación y asignar recursos de forma eficaz.

Transformación de las operaciones con Industria 4.0

La implementación de las soluciones de Siemens les permitió determinar su eficacia general de los equipos (OEE). En dos años, su OEE aumentó del 45% a un impresionante 71%, mostrando mejoras significativas en productividad y eficiencia. El software de recopilación de datos de producción, Opcenter Execution, proporcionó a Zanini Renk una medición precisa de los datos de cada pieza, garantizando el control de calidad y una toma de decisiones informada.

Obtención de una visibilidad holística y cambio cultural

Con la ayuda de Opcenter APS, Zanini Renk experimentó un cambio cultural dentro de su organización. Su equipo adoptó el nuevo sistema, cosechando los beneficios de una mayor visibilidad, credibilidad y precisión en los plazos de entrega. El software ofrecía una visión holística de las operaciones, permitiendo a la empresa superar las limitaciones locales y tomar decisiones basadas en datos a escala global.

Próximos pasos

Integración de la ingeniería con la fabricación: Zanini Renk reconoce que la verdadera integración entre la ingeniería y la fábrica es el siguiente paso claro en su viaje hacia la Industria 4.0. Para lograrlo, planean introducir software de ingeniería, como la gestión del ciclo de vida del producto (PLM), que se integre a la perfección con su software de producción. Al crear una mayor integración entre la ingeniería y la fábrica, Zanini Renk pretende mejorar la colaboración, optimizar los procesos y mejorar aún más la eficiencia. Creen que esta integración abrirá nuevas posibilidades e impulsará su competitividad a nuevas cotas.

Aprovechar el análisis de datos: En la era de la Industria 4.0, la analítica de datos desempeña un papel crucial para impulsar la mejora y aumentar la competitividad. Zanini Renk reconoce la importancia de aprovechar la gran cantidad de datos que generan y utilizarlos eficazmente para impulsar la mejora continua. Aprovechando el poder de la analítica de datos, su objetivo es obtener información valiosa que les permita tomar decisiones basadas en datos, optimizar sus procesos e identificar oportunidades de mejora. Zanini Renk cree firmemente que la adopción de la analítica de datos impulsará a su organización hacia adelante y continuará prosperando en el dinámico panorama de la industria.

Nuestro Partner Siemens entrega 200 licencias de software a Conalep, ITCH y UTCH

Con el propósito de proporcionar a los estudiantes las herramientas necesarias para desarrollar sus habilidades tecnológicas, la empresa alemana Siemens donó 200 licencias de software a cuatro instituciones de educación superior en Chihuahua.

Cada licencia, valorada en más de un millón de pesos, fue donada por Siemens y se distribuirá entre el Conalep, ITCH, ITCH II, UTCH y UTCH Sur, beneficiando a más de 3,000 estudiantes. La entrega simbólica de estas licencias fue presidida por José Jesús Jordan Orozco, Director de Desarrollo Económico y Competitividad, quien destacó la importancia de esta colaboración entre el Gobierno Estatal, el Gobierno Municipal y las instituciones educativas, considerándola un paso significativo en la modernización de la educación. También mencionó que el software donado, que forma parte de la tecnología de automatización de hardware 4.0, será utilizado en las universidades para que los estudiantes aprendan a integrar la tecnología con la realidad física, lo que mejorará sus habilidades y facilitará su inserción laboral tras graduarse.

“Estamos convencidos de que estas licencias tendrán un gran impacto en los estudiantes y que, una vez graduados, encontrarán empleo más fácilmente gracias a lo aprendido”, afirmó Jordán.

Por su parte, Jaime Luciano Fernández Chávez, Director de Vinculación de la Secretaría de Innovación y Desarrollo Económico, señaló que la entrega de estas licencias abrirá nuevas oportunidades laborales para los jóvenes. Añadió que la secretaría está trabajando en estrategias para que los estudiantes no solo desarrollen sus habilidades, sino que también decidan quedarse en Chihuahua, contribuyendo a convertir la ciudad en un centro tecnológico.

Mejorar la educación técnica para preparar a los estudiantes para la Industria 4.0 y crear temas de tesis complejos

Industria: Educación

A la altura de la enseñanza de ingeniería

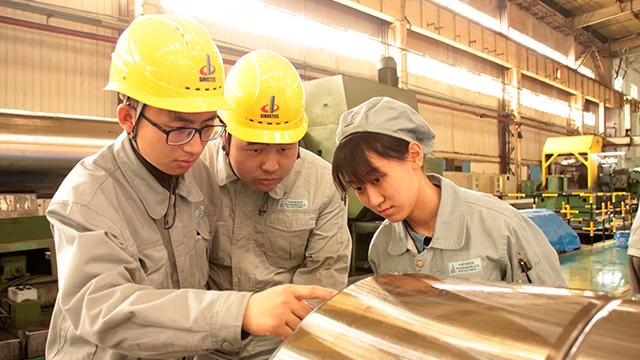

Fundada en 1898, la Universidad Industrial de Hanoi (HaUI) fue una de las primeras escuelas técnicas de Vietnam. Con el objetivo de ofrecer una educación integral y apoyar la revolución industrial nacional de Vietnam, la universidad aspira a convertirse en una institución de formación e investigación científica aplicada, ya que muchos de sus estudiantes aspiran a una carrera en ingeniería o fabricación. Esto ha llevado a la universidad a mejorar y desarrollar continuamente su oferta académica para mantenerse a la altura de los estándares de la industria.

HaUI construyó gradualmente una serie de modernos laboratorios para ofrecer a los estudiantes una formación completa y realista. Para ello, la universidad investigó soluciones dentro de la plataforma empresarial Xcelerator de Siemens.

Resolver limitaciones tecnológicas obsoletas

A medida que las industrias de ingeniería y fabricación se orientan hacia fábricas inteligentes y soluciones de software digital, como el uso de un gemelo digital para el desarrollo de productos, la universidad descubrió que los graduados necesitaban una amplia formación en el puesto de trabajo.

Para preparar a los estudiantes para la Industria 4.0, la universidad necesitaba una revisión digital. Así, examinaron una serie de posibles herramientas digitales y optaron por implantar las soluciones de Siemens Digital Industries Software.

La universidad recurrió a Vietbay, socio de Siemens, para colaborar en la actualización de sus laboratorios de formación, aprovechando sus servicios de consultoría, instalación, integración y formación.

Creación del Centro de Investigación de la Fábrica Inteligente

Mediante la colaboración con Vietbay, HaUI fue capaz de crear el Centro de Investigación de Fábrica Inteligente, que incluye cinco laboratorios de investigación y práctica, todos conectados utilizando la cartera Teamcenter®. Estos laboratorios permiten a los estudiantes adquirir experiencia en todas las áreas de producción antes de la graduación, con cada uno correspondiente a una etapa específica de desarrollo de productos, incluyendo investigación y desarrollo (I + D), moldes y matrices, fabricación digital, automatización básica y automatización avanzada.

Uno de los mayores retos fue integrar los requisitos de la universidad, como sus centros de mecanizado de control numérico por ordenador (CNC) de 3 y 5 ejes, con la tecnología avanzada. Sin embargo, aprovechando el diseño fácil de usar de Teamcenter y la experiencia de Vietbay, fueron capaces de integrar completamente la maquinaria de la universidad para facilitar el intercambio de información en todas las etapas de producción.

Vietbay también ofreció una amplia formación como parte de su paquete de apoyo a la universidad. Esto incluyó 40 cursos impartidos a lo largo de 170 días de trabajo e introducciones al diseño de herramientas en el software NX™, la planificación y programación avanzadas (APS) en el software Opcenter™ APS, el internet de las cosas (IoT) y la programación de código bajo en la plataforma Mendix™ y la gestión del ciclo de vida de las aplicaciones (ALM) en la cartera Polarion™. Teamcenter, NX, Opcenter, Mendix y Polarion forman parte de la plataforma empresarial de software, hardware y servicios Siemens Xcelerator.

Estudiantes e instructores participaron en esta formación, allanando el camino para futuras mejoras del curso.

«Aprovechando la plataforma empresarial Siemens Xcelerator, el Smart Factory Research Center se convirtió en un desarrollo clave para mejorar la calidad de la formación de la universidad», afirma el Dr. Tran Duc Quy, rector de la Universidad de Industria de Hanoi. «Gracias a Siemens y Vietbay, podemos ofrecer a miles de profesores y estudiantes la oportunidad de practicar utilizando las últimas tecnologías que prevalecen en la Industria 4.0.»

«El Smart Factory Research Center, que utiliza la plataforma empresarial Siemens Xcelerator, proporciona un potente conjunto de herramientas para enseñar, investigar y formar a los estudiantes de ingeniería», afirma Hoang Tien Dung, director de la Facultad de Ingeniería Mecánica.

Digitalizar para mejorar la formación de los estudiantes

Gracias a su colaboración, HaUI y Vietbay pudieron revitalizar la formación práctica de la universidad, eliminando al mismo tiempo la necesidad de invertir en nuevos equipos. Por ejemplo, utilizando herramientas de diseño asistido por ordenador (CAD) en 3D como NX, los estudiantes pudieron practicar utilizando un gemelo digital sin necesidad de acceder a maquinaria física. Este cambio hacia los espacios virtuales supuso un ahorro presupuestario estimado del 15%, ya que la universidad pudo reducir sus gastos en electricidad y mantenimiento diverso.

Con los cursos de formación de Vietbay, combinados con una mayor accesibilidad a la tecnología, la universidad amplió su oferta educativa a más de 200 cursos, haciendo uso del Centro de Investigación de Fábricas Inteligentes.

«Ahora los profesores están formados para utilizar la plataforma empresarial Xcelerator de Siemens», afirma Trinh Van Long, director del Centro de Investigación de Fábricas Inteligentes de HaUI. «Esto significa que los educadores pueden acceder a un tesoro de la tecnología más avanzada disponible actualmente para enseñar a los estudiantes».

Al mejorar el acceso a entornos y herramientas de prueba de alta calidad, los estudiantes pueden elegir temas cada vez más complejos para sus tesis y ensayos de graduación, lo que reduce la necesidad de formación posterior a la graduación. Estas mejoras también están atrayendo a nuevos estudiantes, con un aumento interanual de las matriculaciones del 10% desde la finalización del Centro de Investigación de Fábricas Inteligentes.

Gracias a Siemens y Vietbay, podemos ofrecer a miles de profesores y estudiantes la oportunidad de practicar con las últimas tecnologías que prevalecen en la Industria 4.0».

La puesta en marcha virtual con soluciones Siemens reduce el tiempo de lanzamiento en tres semanas

Industria: Intralogistica

Expertos en operaciones intralogísticas y de almacenamiento

Intelligent Distributed Controls (IDC) se fundó en 2003 para dar soporte a clientes con operaciones intralogísticas y de almacenamiento en el Reino Unido y Europa. El equipo de ingeniería, gestión y TI de IDC cuenta con una amplia gama de competencias, entre las que se incluyen el diseño de paneles de control de alta tensión, el desarrollo de software de PLC, con C# .NET y Android como soporte para el desarrollo de WCS y WMS. El equipo también cuenta con el apoyo de gestores de proyectos con un profundo conocimiento de la intralogística y el almacenamiento, y asesora a los clientes sobre automatización y sistemas de control y gestión de almacenes (SGA).

Uno de los clientes de IDC, un centro de distribución minorista que presta servicio a importantes empresas de venta por correo y comercio electrónico, había empezado a planificar en primavera el próximo pico estacional de Navidad. Una de las máquinas clave del centro de distribución es una clasificadora de bandejas basculantes de alta velocidad que procesa más de 6.000 artículos por hora. El cliente quería actualizar los sistemas de la máquina debido a que los sistemas SCADA y de control no eran compatibles, y pidió a IDC que completara la actualización en un estrecho margen de dos meses, durante mayo y junio.

Además de su corto plazo, el proyecto planteaba retos adicionales para IDC. IDC quería estudiar cuánto trabajo podía realizarse a distancia, para reducir el tiempo necesario para las comprobaciones finales de puesta en marcha en las instalaciones del cliente.

Asociación con Simsol

IDC decidió utilizar una combinación de técnicas de puesta en servicio virtuales e in situ para reducir el plazo de ejecución del proyecto, y para ello se asoció con Simsol, un socio de soluciones de Siemens Digital Industries Software.

Simsol se centra en la cartera Tecnomatix® de soluciones de fabricación digital de Siemens, y se ha ganado el reconocimiento como socio experto, proporcionando conocimientos especializados en tecnologías de fabricación digital y simulación de la producción. Simsol impartió formación a IDC sobre el software Tecnomatix y ofreció asesoramiento sobre las mejores prácticas para utilizar y construir sus modelos a lo largo de todo el proyecto.

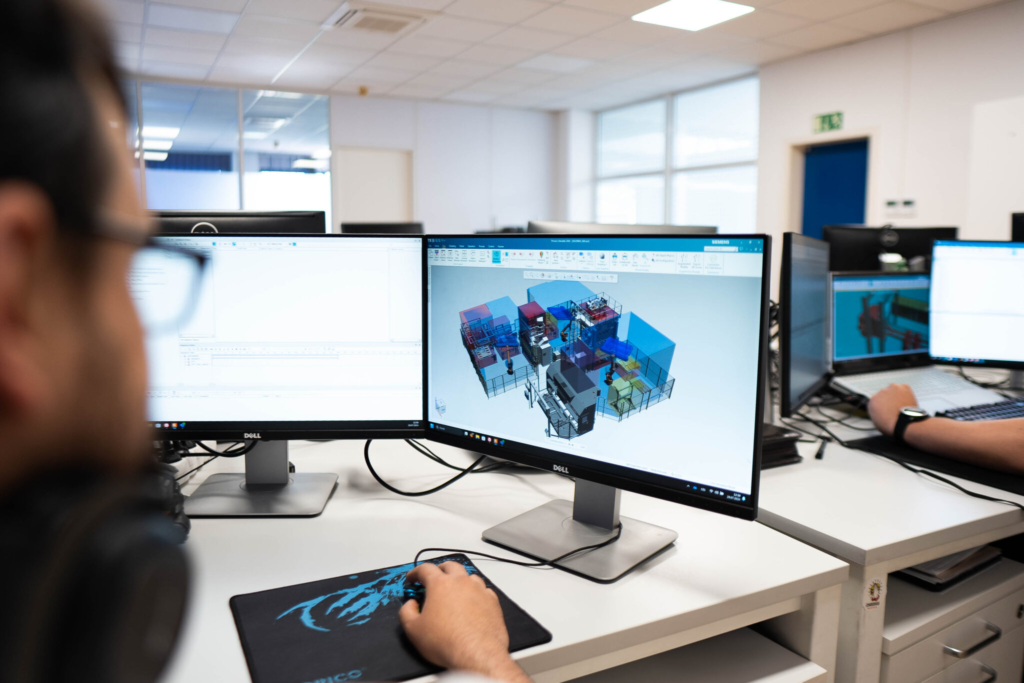

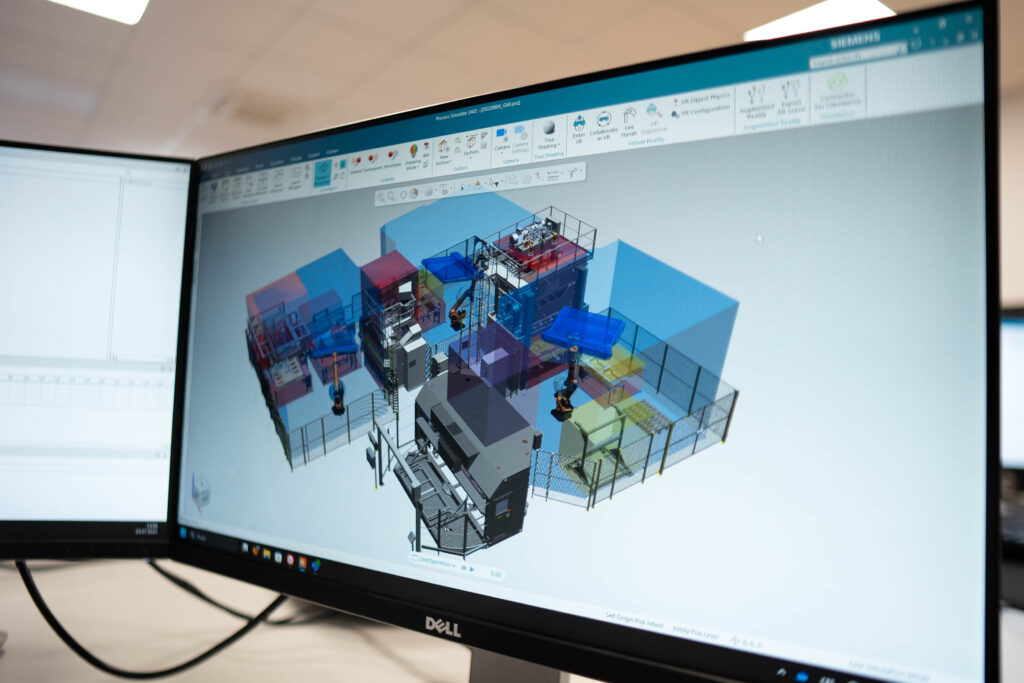

Aprovechamiento del gemelo digital

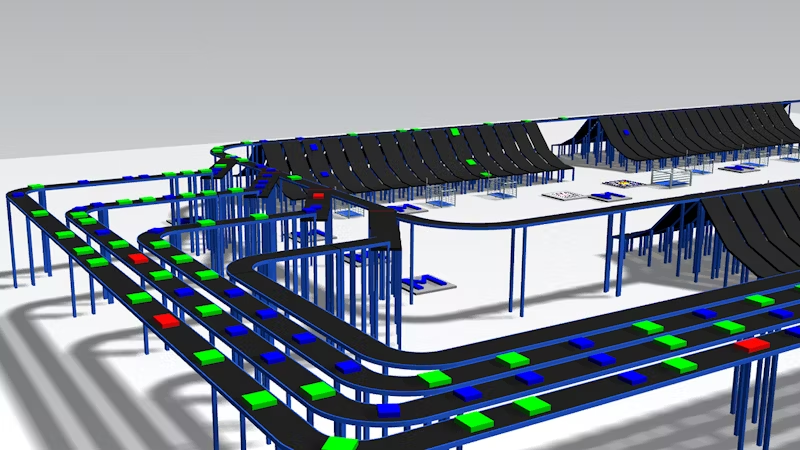

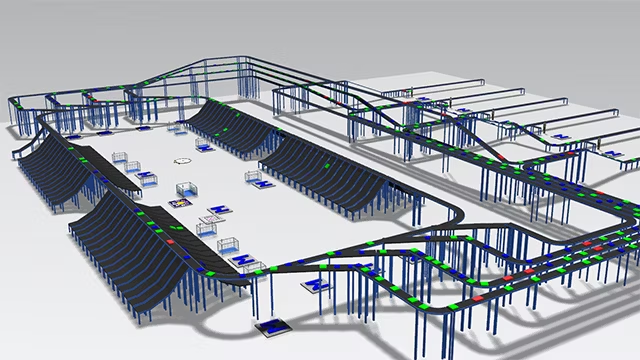

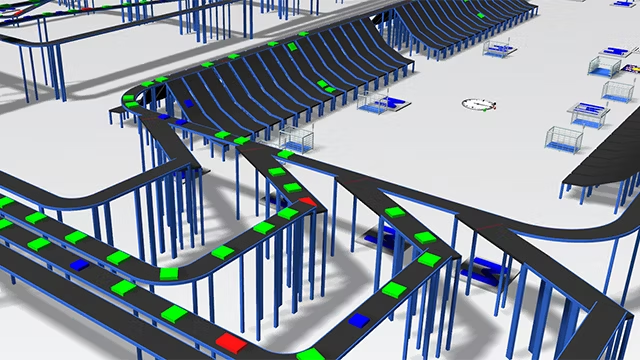

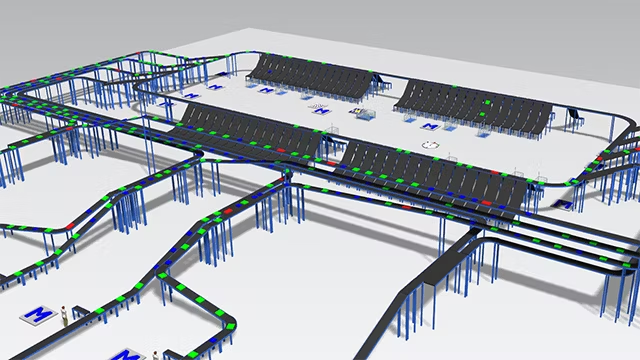

IDC utilizó Plant Simulation de la cartera Tecnomatix para construir un gemelo digital integral del centro de distribución minorista: un modelo 3D completo y preciso de los sistemas logísticos y sus procesos, incluida la lógica de control. El gemelo digital ofrece una visión estratégica de toda la operación, en lugar de una sola célula o línea. Esto da más oportunidades para centrarse en las áreas clave identificadas para la investigación y para mejorar continuamente en toda la producción. IDC utilizó el gemelo digital para explorar y optimizar el rendimiento del centro de distribución y simular con precisión la máquina de clasificación de bandejas basculantes y, lo que es más importante, la lógica de inducción, que es fundamental para optimizar el rendimiento.

Para aprovechar al máximo el tiempo disponible, el equipo de IDC se centró en las áreas más complejas de la maquinaria, investigando la dinámica y las relaciones entre los componentes y simulando cambios mecánicos en las piezas móviles.

Con el gemelo digital, el equipo pudo tener en cuenta los elementos sobredimensionados (o «feos»). En lugar de partir de la tasa de rendimiento general para artículos estándar, el equipo generó datos de existencias virtuales en una gama de tamaños de artículos que representaban fielmente los paquetes que debía procesar el centro de distribución. Los datos dinámicos ofrecieron una visión más realista del rendimiento de la maquinaria. Realizar este trabajo a distancia era crucial para cumplir los plazos del cliente.

«Sin acceso a la maquinaria de clasificación real, tuvimos que utilizar modelos estándar de diseño de sistemas de control de almacenes para construir el código para las pruebas», afirma Richard Towne, Director General de IDC. «Con el modelo de simulación que creó IDC, podíamos simular casi todos los aspectos y saber que el código estaba validado con respecto al diseño del sistema, por lo que no necesitábamos grandes cambios cuando llegábamos al sitio».

Resultados tangibles

IDC obtuvo resultados tangibles del uso de la simulación digital de plantas gemelas. La empresa pudo actualizar los controles y poner en marcha la máquina clasificadora de bandejas basculantes en sólo cinco semanas, muy por debajo del plazo propuesto por el cliente. Con la puesta en marcha remota, IDC también minimizó el costoso tiempo in situ, reduciendo el tiempo total de puesta en marcha en tres semanas en comparación con un proyecto de actualización similar que requirió ocho semanas utilizando únicamente la puesta en marcha in situ. Las actualizaciones de los controles también aumentaron el rendimiento de la máquina de clasificación.

Siemens Xcelerator as a Service apoya la transformación digital de Panasonic en el desarrollo de electrodomésticos

Siemens Digital Industries Software ha anunciado hoy que Panasonic Corporation («Panasonic») ha comenzado a adoptar su software Teamcenter® X, una solución de gestión del ciclo de vida del producto (PLM) en la nube Software-as-a-Service (SaaS) de la cartera de software industrial Siemens Xcelerator para acelerar su digitalización en el desarrollo y diseño de productos.

A través de esta implementación a gran escala de Siemens Xcelerator as a Service, Siemens ayuda a Panasonic a integrar los procesos de gestión de datos en todo el diseño y desarrollo de productos, reducir los plazos de entrega y apoyar la disponibilidad continua y rápida en el mercado de los productos de alta calidad. Al migrar los activos de TI heredados y la gestión de datos tradicional en las instalaciones a la nube, Panasonic pretende reducir las horas de trabajo de mantenimiento de la infraestructura de TI y el coste total de propiedad, permitir un acceso rápidamente desplegado a versiones actualizadas para las últimas funcionalidades de PLM y capacidades de infraestructura de TI y acceder a sistemas seguros a través de ubicaciones en Japón y sus ubicaciones en todo el mundo desde una variedad de tipos de dispositivos y mediante acceso remoto.

Panasonic ha migrado rápidamente a Teamcenter X eliminando las personalizaciones que se habían construido previamente en las instalaciones y reconstruyendo los procesos de negocio basados en funciones estándar (OOTB) al mismo tiempo. Además, la plataforma de bajo código Mendix™ de Siemens, que está estrechamente vinculada a Teamcenter X, implementó rápidamente los requisitos exclusivos de Panasonic. Teamcenter X permite a Panasonic incorporar siempre la última tecnología, mejorar la eficiencia operativa y mejorar la resiliencia y continuidad del negocio. Además, se pretende realizar un entorno de ingeniería que pueda responder de forma flexible y rápida a la reorganización del negocio y a las transferencias de usuarios entre divisiones.

La capacidad de Siemens Xcelerator as a Service para crecer con las necesidades de los clientes permite que la base global de Panasonic para el gemelo digital y el hilo digital en los dominios de desarrollo y diseño se amplíe en su ámbito de aplicación en el futuro, con el objetivo de mejorar la productividad en todo el dominio de fabricación integral de Panasonic.

«Panasonic ha posicionado la transformación digital (DX) como una estrategia clave para fortalecer su base de gestión y está trabajando en ella bajo el nombre de Panasonic Transformation (PX) en toda la compañía», dijo Hideyuki Miyazaki, Director de Información de Panasonic. «Como una de nuestras medidas clave, estamos colaborando con Siemens para promover el cambio a la computación en nube y la adopción de hilos digitales para el diseño de productos y la gestión de datos de desarrollo. Al ampliar esta transformación en el futuro, esperamos mejorar nuestra competitividad en el mercado y aumentar el valor de nuestra empresa.»

«Nuestra colaboración con un líder global como Panasonic demuestra una vez más que nuestra experiencia en ayudar a nuestros clientes a alcanzar sus objetivos de transformación digital con Siemens Xcelerator as a Service», dijo Tony Hemmelgarn, Presidente y CEO de Siemens Digital Industries Software. «Nos sentimos honrados de ser los primeros en el mundo en trabajar con Panasonic en la estandarización global del PLM en la nube. Siemens continuará apoyando la transformación digital (DX) rápida, a gran escala y audaz de Panasonic.»

«Estamos muy contentos de haber permitido el éxito de Panasonic a través de su adopción de nuestra cartera de software industrial Siemens Xcelerator líder en el mundo y su cambio a Teamcenter X para ayudarles a construir la base digital para realizar sus objetivos de transformación digital», dijo Kunihiko Horita, Country Manager y Vicepresidente de Siemens Digital Industries Software, Japón. «Me impresionó profundamente la cooperación y la competencia de los equipos de proyecto de Panasonic y Siemens. En Siemens seguiremos trabajando juntos para ampliar el alcance de esta iniciativa y lograr una verdadera transformación digital (DX).»

Las soluciones de Tecnomatix ayudan a mejorar la planificación de las plantas de fundición de acero

Industria: Maquinaria industrial

Líder mundial en producción de rodillos

Sinosteel Xingtai Machinery and Mill Roll Co. Ltd. (Sinosteel Xingtai) es el mayor productor mundial de rodillos de laminación, con una producción anual de 180.000 toneladas y una cuota de mercado global de más del 20%. Siguiendo la estrategia nacional de fabricación industrial China 2025, la empresa comenzó a modernizar sus plantas en 2018. La compañía se trasladó a la zona de desarrollo económico de Xingtai para construir nuevas plantas, invirtiendo casi 10 mil millones de RMB. Xingtai Machinery and Mill Roll aspira a convertirse en la primera empresa de producción de rodillos digitales inteligentes del mundo.

Implantación de la fabricación digital Tecnomatix

En la primera fase de planificación de la nueva planta, la empresa adoptó la cartera Tecnomatix® de soluciones de fabricación digital, que forma parte de la plataforma empresarial Siemens Xcelerator de software, hardware y servicios. Con la ayuda de IPS, una consultora de Siemens Smart Partner, Xingtai Machinery and Mill Roll recopiló datos de producción y logística e importó un plano de la nueva planta al entorno de simulación 2D/3D Tecnomatix Plant Simulation.

Tecnomatix Plant Simulation incluye herramientas para simular, explorar y optimizar los sistemas logísticos y sus procesos. Los modelos de planta permiten analizar el flujo de materiales, la utilización de recursos y la logística para todos los niveles de planificación de la fabricación, mucho antes de la ejecución de la producción. Con estas herramientas, Xingtai Machinery and Mill Roll realizó las simulaciones de planta, verificó la disposición y la logística, y optimizó el plan de fabricación total.

Sinosteel Xingtai Machinery and Mill Roll verificó y optimizó una nueva planta utilizando las soluciones de fabricación digital de Siemens.

Una forma eficaz de descubrir las deficiencias del plan tras la fase de diseño estático

Mediante la simulación de los procesos de producción y logística, el equipo de Xingtai Machinery and Mill Roll descubrió eficazmente varios problemas que, de otro modo, serían difíciles de detectar en la fase de diseño estático. Por ejemplo, los resultados de la simulación revelaron que el inventario de arrabio y chatarra de acero era negativo al estudiar la distribución de materiales entre regiones. Al comprobar la tabla de datos de entrada, el equipo descubrió que la demanda diaria de arrabio y chatarra de acero era superior a la capacidad prevista de los tanques de almacenamiento.

En otro ejemplo, el equipo utilizó la simulación de planta para descubrir que un vagón plataforma no regresaba a la posición de espera para el siguiente lote de material de acuerdo con el programa de dosificación. El vagón de plataforma aún estaba en el tramo de fusión, y el material del vagón de plataforma no se había consumido, por lo que el siguiente lote de material no podía distribuirse a tiempo. El error en el diseño logístico se comprendió fácilmente cuando el equipo comparó los datos de la simulación con la tabla de datos de entrada. El problema se resolvió finalmente añadiendo una placa de material de repuesto. La simulación ha ayudado a identificar y corregir con precisión otros problemas, como la interferencia de una grúa en movimiento con otras grúas y equipos. La capacidad y eficacia de Plant Simulation para ayudar a descubrir problemas introducidos en la fase de planificación estática es muy valorada por la empresa.

Una potente plataforma para la optimización del plan

Gracias a Plant Simulation, Xingtai Machinery y Mill Roll optimizaron el plan de la planta. Por ejemplo, una de las consideraciones de optimización para una zona de cajones de arena de acero era si añadir una pista plana para coches. Plant Simulation ayudó al equipo a verificar fácilmente la opción ejecutando la simulación y comparando los resultados. La simulación determinó que añadir una vía para vagones planos reduciría la distancia de desplazamiento de la grúa puente en 1.600 metros y reduciría el tiempo de trabajo en 27 minutos al día. Del mismo modo, en un cruce de fundición y otras zonas, el equipo propuso una serie de soluciones de optimización que la simulación verificó rápidamente. Estas optimizaciones ayudaron a eliminar colisiones logísticas y a aumentar la eficiencia y los índices de utilización de equipos de gran valor. Al final de la primera fase del proyecto de simulación de la planta, el equipo había encontrado seis importantes deficiencias de diseño y había propuesto dos importantes soluciones de optimización para la disposición y la logística.

“Con la ayuda de las soluciones de Tecnomatix y los consultores de IPS, hemos mejorado el plano de la nueva planta en un plazo relativamente corto y con un coste limitado”, afirma Wang Jingjun, director de gestión de la información de Sinosteel Xingtai Machinery and Mill Roll. “El proyecto no sólo ayudó a evitar varias deficiencias de diseño importantes, sino que también contribuyó a ahorrar 100 millones de RMB en inversión en equipos optimizando la distribución y la logística”.

Un fabricante líder de maquinaria de automatización mejora la seguridad con Process Simulate Safety Robots Manager

Industria: Automatización

Escuche a Ondřej Pažout, responsable de robótica y simulación de Benthor, hablar de cómo el innovador líder en maquinaria de automatización utiliza el software Siemens Process Simulate para ayudar a elevar la seguridad y la eficiencia de la robótica. Benthor es una empresa innovadora líder en el sector de la fabricación, especializada en el diseño y la integración de sistemas robóticos avanzados.

Soluciones de automatización para máquinas e instalaciones de producción

Benthor Automation, con sede en Mladá Boleslav (República Checa), desarrolla sistemas de automatización y tecnologías de la información (TI) para la fabricación industrial. Los clientes de la empresa pertenecen principalmente a la industria del automóvil e incluyen fabricantes de automóviles nacionales y extranjeros. Las principales competencias de Benthor incluyen soluciones de automatización para máquinas e instalaciones de producción con tecnología de control superior y gestión del flujo de materiales, y ofrece servicios a lo largo de toda la cadena de procesos, como consultoría, soluciones técnicas, planificación de hardware, desarrollo de software, implantación de sistemas y servicio posventa.

En Benthor damos prioridad a la seguridad de los sistemas robóticos y, gracias a nuestra colaboración con expertos en seguridad, podemos diseñar equipos de fabricación de vanguardia con elementos de seguridad integrados desde los primeros conceptos de los puestos de trabajo. De este modo, proporcionamos transparencia a nuestros clientes, que visualizan el futuro puesto de trabajo al tiempo que eliminamos los costes adicionales causados por interpretaciones erróneas o malentendidos sobre la funcionalidad.”

Ondřej Pažout, responsable de robótica y simulación de Benthor automation s.r.o.

En el espacio de la automatización industrial y a medida que los sistemas robóticos se imponen en líneas automatizadas densamente pobladas, la seguridad funcional sigue siendo crucial para evitar lesiones humanas y daños en los equipos. A la hora de planificar una nueva estación robotizada o líneas, ya sea implementando cambios para nuevos productos o ajustes de disposición, es primordial dar prioridad a la seguridad de los robots. Los entresijos de abordar la seguridad de los robots en los sistemas de producción empezaron sólo como una discusión entre el equipo de Benthor y Siemens, y ahora han evolucionado hasta convertirse en una prioridad empresarial estratégica para Benthor. Fue entonces cuando el fabricante líder de maquinaria de automatización se dio cuenta del valor de utilizar Process Simulate Safety Robots Manager para abordar la seguridad de las estaciones de trabajo robotizadas.

Escuche a Ondřej Pažout, responsable de robótica y simulación de Benthor.

Prioridad en Benthor

En Benthor, reconocemos plenamente la importancia crucial de la seguridad en la integración de sistemas robóticos. Diseñamos estaciones de trabajo robotizadas con el objetivo de minimizar los riesgos tanto para los operarios como para el propio equipo. Nuestras integraciones incluyen no sólo barreras físicas, sino también sofisticadas herramientas de software para la simulación y la gestión de la seguridad. Abordamos la seguridad desde el inicio del proyecto mediante simulaciones que tienen en cuenta todos los escenarios posibles y los posibles incidentes de seguridad derivados del análisis de riesgos.

Este planteamiento nos permite eliminar posibles riesgos incluso antes de que empiece la construcción del puesto de trabajo. Esto nos ayuda a evitar costosos ajustes en los equipos o el software durante o después de la implantación. Gracias a nuestra colaboración con el equipo de Siemens responsable de Tecnomatix Process Simulate Safety Robots Manager, Benthor puede implantar tecnologías y metodologías de simulación avanzadas que garantizan el análisis detallado y la optimización de las estaciones de trabajo robotizadas.

Solución: Process Simulate Safety Robots Manager

Una de las herramientas clave que utilizamos en Benthor es Process Simulate Safety Robots Manager (SRM). Esta aplicación permite una gestión detallada de las funciones de seguridad de los robots y nos ayuda a simular escenarios de seguridad antes de la implementación física. Con SRM, podemos configurar zonas de seguridad, definir los movimientos permitidos y supervisar el estado de los robots en un entorno simulado en el que no hay riesgo de lesiones ni daños en el hardware. Esto nos permite responder rápidamente a cualquier desviación de la seguridad y tomar las medidas adecuadas durante la fase de diseño o puesta en marcha virtual. Este enfoque no sólo aumenta la seguridad, sino también la eficacia, fiabilidad y rentabilidad de los sistemas automatizados.

Casos prácticos de seguridad de robots

Mediante la utilización de soluciones de la cartera Tecnomatix Process Simulate, hemos integrado más de 2.000 robots en Benthor, y casi la mitad de las instalaciones utilizan Safety Robots Manager para simular el comportamiento seguro de los robots a nivel de software. Recientemente, hemos implantado con éxito un proyecto de sistema robotizado para la producción de revestimientos textiles interiores en la industria del automóvil. El objetivo principal era la seguridad de los operarios al manipular los materiales y evitar colisiones con las herramientas de prensado. Como resultado, se implantaron y simularon con éxito más de 40 zonas de seguridad en tres robots. Gracias a la simulación con SRM, Benthor pudo optimizar los movimientos del robot y el ciclo de producción sin comprometer los estándares de seguridad.

Una colaboración sólida y el futuro de la seguridad de los robots

La colaboración entre Benthor y Siemens ha demostrado ser inestimable para avanzar en la seguridad y eficacia de nuestras estaciones de trabajo robotizadas. Aprovechando herramientas de simulación avanzadas como Process Simulate Safety Robots Manager, Benthor sigue innovando y garantizando que sus sistemas cumplen las normas de seguridad más estrictas. De cara al futuro, Siemens y Benthor están entusiasmados con los proyectos futuros y la mejora continua de los protocolos de seguridad avanzados, que reforzarán aún más el compromiso de Benthor de ofrecer soluciones de alto nivel a sus clientes.

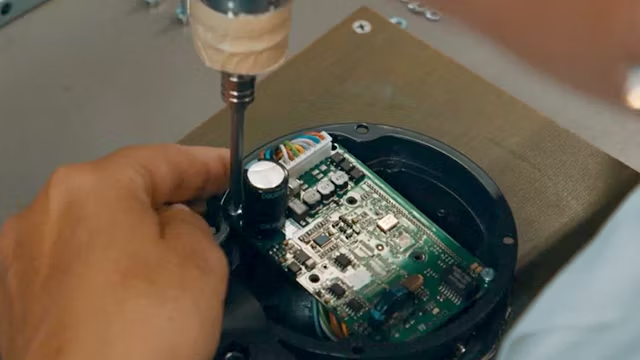

Automatización y normalización de la planificación de ingeniería de PCB

Industria: Electronica

Estandarizar y unificar las operaciones de fabricación

Connect Group NV (Connect Group) es un contratista multinacional de servicios de fabricación electrónica (EMS) que presta servicios de ensamblaje de placas de circuitos impresos (PCB) y ensamblaje de cables para diversos clientes de los sectores de automoción, ferrocarril, sanidad, infraestructuras, defensa y aviónica. La empresa tiene su sede en Kampenhout (Bélgica) y dispone de instalaciones de producción en Bélgica, Países Bajos, Alemania, Rumanía y República Checa.

Connect Group se fundó en 1987 y, en los últimos años, ha adquirido una serie de fabricantes europeos de electrónica, entre ellos IKOR, una empresa con sedes en España, China y México. Wouter Peene, director de operaciones de Connect Group, tuvo que coordinar las actividades de sus nuevas filiales y reorganizar las prácticas de trabajo de toda la empresa.

«Mi objetivo era estandarizar y unificar las operaciones de fabricación en todos nuestros centros», dice Peene. «No fue una tarea fácil. Teníamos máquinas de distintos proveedores en cada centro. Todos nuestros departamentos de ingeniería y pruebas utilizaban software y metodologías diferentes, incluidas soluciones heredadas como UNICAM 6.2 y Test-Expert 7.3. Además, utilizábamos mucho software y metodologías diferentes. Además, utilizábamos muchos procesos manuales, como la inspección de placas fuera de línea, para descubrir el posicionamiento y la rotación incorrectos de los componentes.

«Al principio, queríamos seguir utilizando parte de nuestro software heredado existente para aprovechar nuestros conocimientos y ahorrar tiempo y dinero. Pero ninguna de las soluciones existentes podía dar soporte a todas nuestras operaciones. Carecían de interfaces para muchas de nuestras máquinas y no podían generar la documentación que necesitábamos.

«Necesitábamos una solución integral que sirviera para todos nuestros centros de producción», afirma Peene.

La solución Valor

Dado que Connect Group ya utilizaba el software Valor™ Process Preparation en algunas de sus fábricas, la empresa decidió ampliar su uso del software para acceder a más de sus capacidades de ingeniería. Valor Process Preparation forma parte de la cartera Siemens Xcelerator, la cartera completa e integrada de software, hardware y servicios.

«Ya utilizábamos la función vPlan en Valor Process Preparation y nos dimos cuenta de que podíamos beneficiarnos de funciones adicionales», dice Peene. «Por ejemplo, utilizábamos la herramienta de stencil automatizado de Valor Process Preparation en toda la organización. Conseguir el stencil correcto requiere unos conocimientos especiales de los que no siempre se disponía. El uso de la herramienta de estarcido nos ayudó a reducir los errores de soldadura y el plazo de entrega requerido por el proveedor de servicios de corte por estarcido».

«Actualmente, utilizamos la función de cinta adhesiva virtual para verificar la posición y polaridad de los componentes antes de iniciar la producción. El enfoque integral de gemelo digital nos permite acortar el proceso de verificación y reducir el tiempo de inactividad. El uso de Valor Process Preparation nos permite conectarnos a todas nuestras máquinas, por lo que podemos implementarlo como una solución para toda la empresa.»

Connect Group utilizó Valor Process Preparation y la completa base de datos de componentes del software Valor Parts Library para simular con precisión la forma de cada componente. «El uso de Valor Parts Library nos ayuda a eliminar costosos errores de diseño antes de iniciar la producción», afirma Peene.

Además, Connect Group utilizó el software Valor NPI, la plataforma local de diseño para fabricación (DFM) de Siemens. «Ofrecemos Valor NPI DFM como servicio a nuestros clientes», explica Bart Allaert, responsable del grupo de tecnología como servicio de la empresa. “Forma parte del concepto shift left, que anima al diseñador a ser consciente de las limitaciones de fabricación”.

«Utilizan DFM para asegurarse de que su diseño es fabricable, así pasamos menos tiempo después retocando el diseño para ellos. A continuación, utilizamos Valor NPI para realizar comprobaciones y generar un análisis del montaje y las pruebas de la PCB. El uso de Valor NPI nos ayuda a lanzar al mercado productos de mayor calidad, más rápidamente, como parte de una estrategia de First Time Right», afirma Allaert.

Retorno de la inversión

Connect Group estableció un equipo de ejecución con Siemens que impartió sesiones de formación para implantar una solución para todos los centros de producción en pocos meses. La solución centralizada permitió a Connect Group trasladar fácilmente la producción entre centros siempre que fuera necesario.

Tras la implantación de la solución de Siemens, Connect Group informó de un retorno de la inversión (ROI) en seis meses basado en un aumento de los beneficios de la empresa de aproximadamente 400.000 euros al año gracias a la mejora de la mano de obra y a la reducción del tiempo de inactividad en sus líneas de producción.

Los principales factores de rentabilidad de Connect Group son la ingeniería de productos, las pruebas con sonda volante (FBT) y la migración de proyectos.

La solución de ingeniería de productos ayudó a los ingenieros a reducir las necesidades de mano de obra en unas dos horas por proyecto, multiplicadas por 2.500 proyectos al año, lo que supone un total de 5.000 horas.

El uso de Valor Process Preparation ahorró a los ingenieros de Connect Group unas dos horas de programación FPT por proyecto, multiplicado por 500 proyectos al año, lo que supone un total de 1.000 horas.

Cuando se trasladaba un proyecto a otro centro, el proceso duraba una media de ocho horas. Con Valor Process Preparation, la tarea se completa ahora en cuestión de minutos. Connect Group migra una media de 75 proyectos al año, lo que supone un ahorro de 600 horas.

Como resultado, Connect Group ha reducido las necesidades de mano de obra en 6.600 horas al año. Además, cada uno de los factores mencionados contribuyó a reducir el tiempo de inactividad de la línea. Estas mejoras ayudaron a la empresa a mejorar su rentabilidad en 400.000 euros al año.

Funciones adicionales para el futuro

«Para optimizar nuestro uso de la solución de Siemens, hemos solicitado funciones adicionales que están programadas para próximas versiones. Siemens comprende perfectamente nuestros requisitos y nos ayuda a adaptar el software a nuestras necesidades», afirma Peene.