Producto: Solid Edge, Teamcenter

Industria: Automotriz y Transporte

El uso de PMI ha convertido la derivación de variantes individuales en configuración. Ha reducido el tiempo requerido en un 65 por ciento.

Stefan Ziegler, Jefe de Investigación y Desarrollo de Industrialización,

Combinación de libertad y comodidad

Acampar ha sido una actividad recreativa al aire libre popular y un modo de alojamiento durante décadas. En muchos países, es un contribuyente sustancial a la industria del turismo. La actividad ofrece algunas de las opciones de alojamiento más asequibles. Según la plataforma Statista, alrededor del siete por ciento de todos los turistas que visitaron Alemania en 2020 prefirieron acampar antes que alojarse en un hotel. Dado que el uso de tiendas de campaña ha disminuido significativamente en las últimas décadas, los vehículos recreativos (RV), como los remolques de caravanas y las autocaravanas, se han vuelto más populares. Brindan a los campistas la comodidad del hogar, como áreas de estar, cocinas y baños.

Ubicada en la ciudad balneario de Bad Waldsee en el sur de Alemania, Hymer GmbH & Co KG (Hymer) se encuentra entre los pioneros de los vehículos recreativos. La empresa fabricó su primer remolque de caravana en 1957, seguido de la primera autocaravana alemana en 1961. Hymer se ha convertido en un nombre familiar emblemático para toda una categoría de vehículos en Europa. La empresa forma parte del Grupo Erwin Hymer y también diseña y fabrica remolques con la marca Eriba. El Grupo Erwin Hymer pertenece a la familia de empresas de Thor Industries, que une a la gran mayoría de los fabricantes de vehículos recreativos europeos y norteamericanos.

Hymer se ha convertido en un líder en innovación y tecnología en el segmento de las autocaravanas, combinando la innovación con las virtudes de Suabia, como la atención al detalle y la calidad, y los estándares de fabricación fabricados en Alemania. “Las paredes laterales de cinco centímetros (dos pulgadas) que combinan revestimientos de aluminio sobre PU de celda cerrada brindan un aislamiento comparable a 80 centímetros (2 pies y 7 pulgadas) de una pared de ladrillos”, afirma Frank Heinrichsen, gerente de marketing de Hymer.

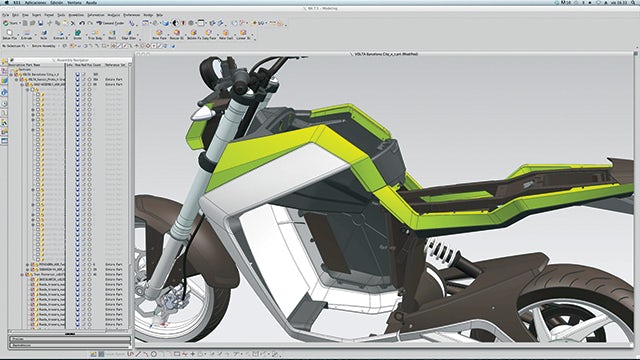

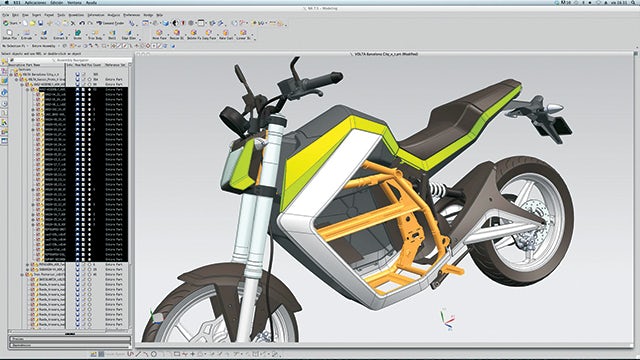

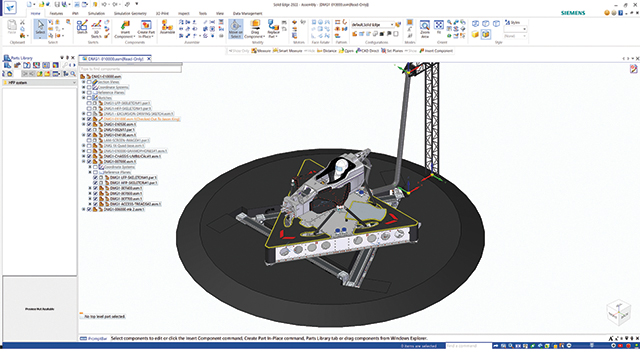

Los ingenieros de Hymer en todas las ubicaciones europeas utilizan Solid Edge para CAD.

Creación de productos totalmente digitalizados

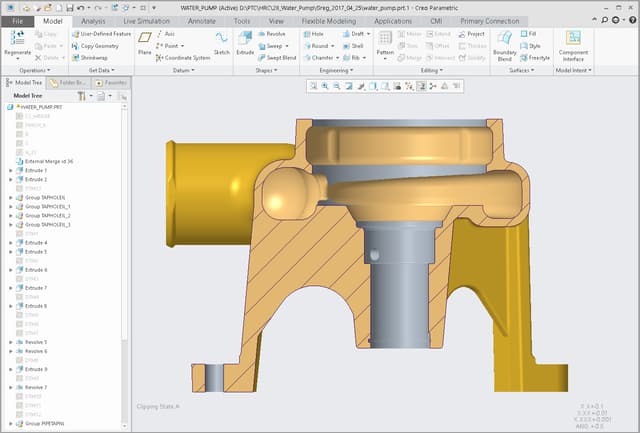

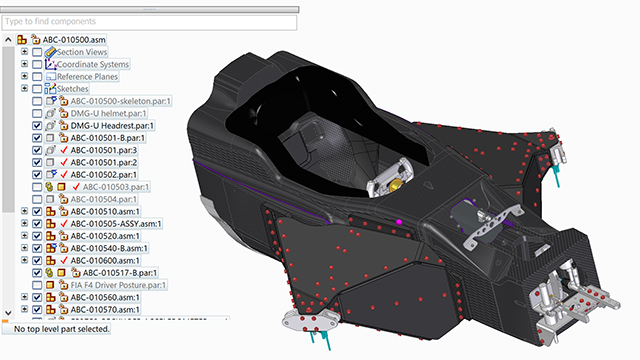

Los ingenieros de Hymer diseñaron VisionVenture, un concepto de autocaravana, tejiendo un hilo digital a lo largo de todo el proceso de diseño del producto. Como en todos sus diseños, crearon un gemelo digital integral del vehículo utilizando software de la cartera Siemens Xcelerator, la cartera integral e integrada de software, hardware y servicios.

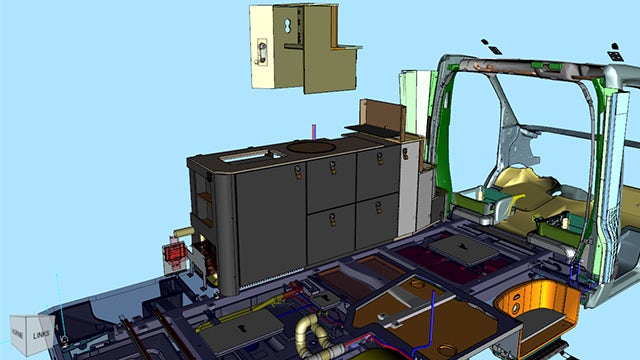

Para el diseño asistido por computadora (CAD), los ingenieros de Hymer en todas las ubicaciones europeas utilizan el software Solid Edge®. Para VisionVenture, importaron modelos que un diseñador industrial externo había creado usando el software NX™. “Solid Edge tiene una interfaz de usuario compatible, por lo que es fácil de aprender; los nuevos colegas solo requieren una capacitación mínima”, dice Stefan Ziegler, jefe de investigación y desarrollo (I+D) de industrialización en Hymer. “Al mismo tiempo, este software de CAD en 3D tiene todo lo que necesitamos para crear un gemelo digital completo de los vehículos, incluidas potentes capacidades de tubería”. En las autocaravanas Hymer, las tuberías de fluidos y los arneses eléctricos juegan un papel clave. Para diseñarlos y enrutarlos, confían en la aplicación de enrutamiento 3D Solid Edge Xpress Route.

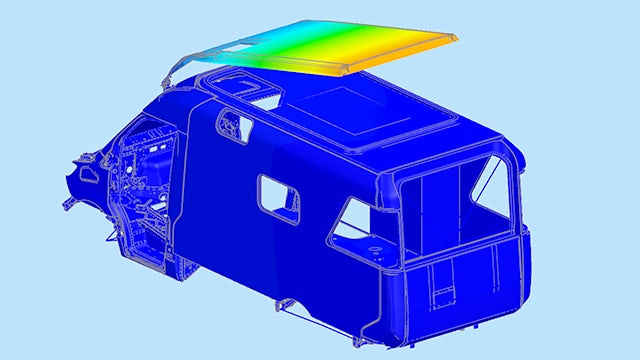

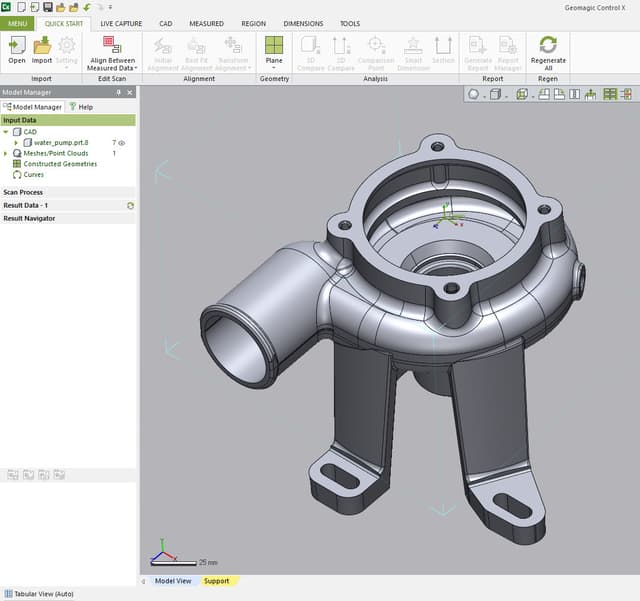

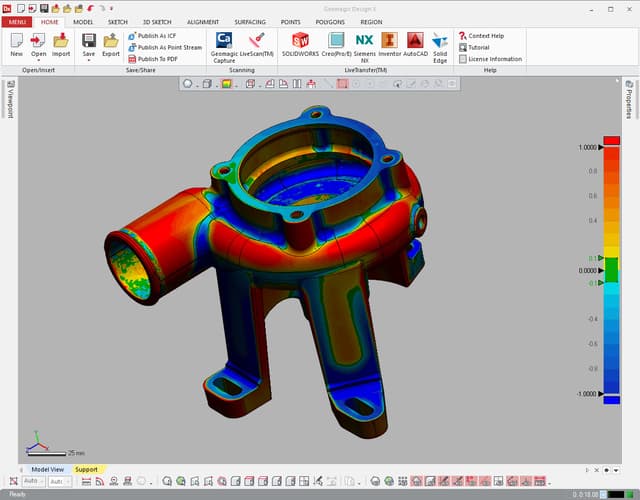

Los ingenieros de diseño verifican la integridad estructural de nuestros diseños utilizando análisis de modelado de elementos finitos (FEM). Para las verificaciones básicas diarias, utilizan las capacidades de Solid Edge. Los análisis de estrés más profundos se subcontratan a The Team Technology (TTT), un departamento de construcción automotriz liviana del grupo Erwin Hymer. Utilizan el software Simcenter™ 3D para análisis FEM. Este proceso de verificación de dos etapas establece una ganancia de conocimiento durante las primeras fases del diseño del producto, lo que reduce la cantidad de prototipos físicos necesarios.

Los ingenieros de diseño usan las capacidades FEM de Solid Edge para verificar la integridad estructural de sus diseños para las verificaciones básicas diarias y subcontratan análisis de estrés más profundos a un departamento interno especializado en EHG (The Team Technology; TTT) usando Simcenter 3D.

Prototipos virtuales

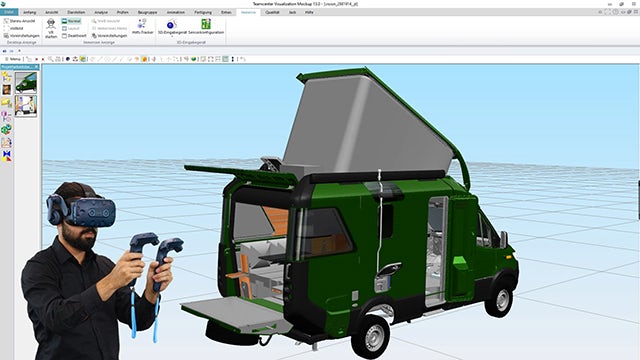

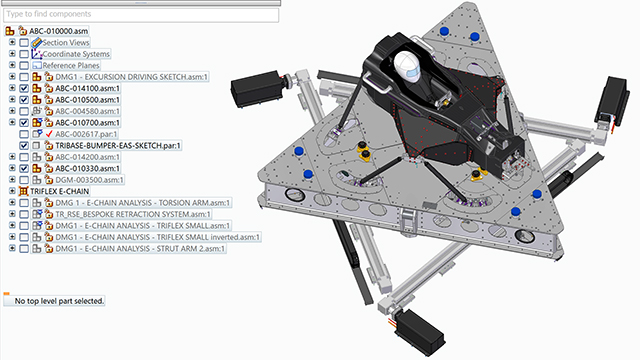

Hymer utiliza el software Teamcenter® para construir prototipos de sus vehículos en realidad virtual (VR). Las capacidades del concepto de visualización de Teamcenter se proporcionan como un complemento de la suite de visualización del ciclo de vida de Teamcenter. Los expertos en caravanas importan el gemelo digital creado con Solid Edge y crean maquetas digitales de todo el vehículo o de una parte de él para detectar y resolver problemas.

La verificación del diseño ergonómico es vital y el uso de equipos de realidad virtual es una manera fácil de revelar si las soluciones diseñadas son prácticas. “Al usar las capacidades de simulación digital de visualización de Teamcenter, podemos identificar y resolver problemas antes de que se conviertan en problemas costosos”, dice Heinrichsen. “La creación de prototipos virtuales nos ayudó a reducir las maquetas y prototipos físicos en un 80 por ciento”.

Teamcenter VR usa el formato de archivo JT™ para ver y analizar diseños 3D. La importación de datos de diseño desde Solid Edge no requiere ninguna preparación o conversión de datos porque la información de geometría se recibe en el formato de datos JT.

Los ingenieros de Hymer generalmente usan el formato de datos JT para todos los intercambios de datos geométricos entre diferentes productos de software. Para muchos propósitos, la mayor parte de la información contenida en los datos CAD nativos no es necesaria. En la mayoría de los casos, la información de geometría es todo lo que se necesita y los datos históricos serían simplemente un lastre. “Ya no necesitamos tres días para la traducción y limpieza de datos”, explica Ziegler. “Usando el formato de datos JT, podemos importar y consolidar datos de geometría en minutos en lugar de días, incluso si se originan en diferentes sistemas de software”. Esto es necesario con frecuencia cuando se combinan los diseños mecánicos y de arneses de cables de Hymer creados con diferentes productos de software en un modelo usando Teamcenter Visualization.

Además, el uso de JT para el intercambio de datos de modelos no requiere que los usuarios estén equipados con software CAD para ver diseños en 3D utilizando el visor gratuito JT2Go. Esto facilita la colaboración con proveedores y socios externos basados en datos de diseño enriquecidos.

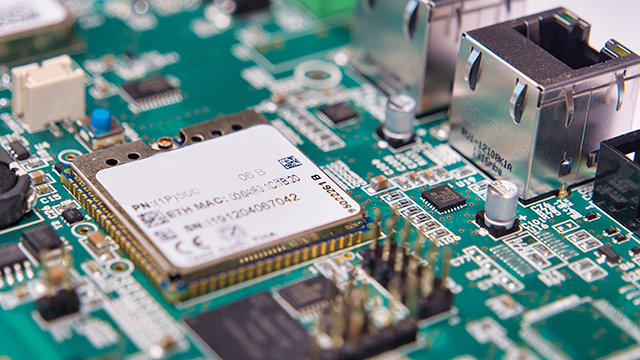

Los ingenieros de Hymer utilizan Rapid Author para Teamcenter para crear instrucciones electrónicas para las líneas de montaje.

Un gemelo digital, muchos usos

Los ingenieros de Hymer utilizan Rapid Author para Teamcenter para crear toda la documentación. Se benefician de su componente de instrucciones de trabajo para crear instrucciones electrónicas para líneas de montaje.

“Los trabajadores estaban entusiasmados con las instrucciones de montaje dinámicas utilizando modelos 3D”, dice Ziegler. “Les gustó especialmente la capacidad de girar los modelos para ver mejor las cosas que a menudo están ocultas en los dibujos”.

Esto también ayudó a acelerar la incorporación y capacitación de nuevos empleados en producción. En ingeniería, el socio de soluciones de Siemens, ISAP AG, apoya a Hymer con capacitación en software. Para marketing y ventas, los ingenieros de Hymer crean representaciones realistas y, a menudo, animadas. Estos también se basan en datos de modelos 3D de Solid Edge en el formato de datos JT.

Estos efectos son aún más fuertes si solo hay un gemelo digital, incluso si un producto viene en numerosas variaciones, como suelen hacer las caravanas y autocaravanas Hymer. “Todo lo que creamos comienza como un modelo del 150 % que debe reducirse a un modelo del 100 % para adaptarse a los requisitos individuales”, dice Heinrichsen. Los ingenieros de Hymer han comenzado recientemente a enriquecer sus modelos con información de productos y fabricación (PMI). “El uso de PMI ha convertido la derivación de variantes individuales en configuración”, confirma Ziegler. “Ha reducido el tiempo requerido en un 65 por ciento”.

El uso del gemelo digital creado en Solid Edge como única fuente de verdad para todos estos propósitos permite que todos los datos sean ubicuos y asociativos. Esto permitió a Hymer eliminar los silos de información distribuida y algunas fuentes notorias de error asociadas con esta separación de datos. Además, después de las modificaciones, todos los involucrados pueden reanudar el trabajo inmediatamente sobre la base de información válida y actualizada.

Los ingenieros de Hymer crean representaciones realistas y, a menudo, animadas para ventas y marketing basadas en datos de modelos 3D de Solid Edge.

Los usuarios que no están equipados con software CAD pueden ver diseños 3D utilizando el visor gratuito JT2Go. Esto facilita la colaboración con proveedores y socios externos basados en datos de diseño enriquecidos.

Hymer redujo las maquetas y los prototipos físicos en un 80 % mediante el uso de las capacidades de maquetas digitales de Teamcenter Visualization para la verificación del diseño.

La creación de prototipos virtuales nos ayudó a reducir las maquetas y los prototipos físicos en un 80 %.

Frank Heinrichsen, director de marketing