Industria: Bicicletas

Todo empezó en el granero rojo

Trek Bicycle Corporation nació en 1976 en un pequeño granero rojo de la localidad rural de Waterloo (Wisconsin). El primer año había cinco soldadores en plantilla, que produjeron poco más de 900 cuadros de acero para los primeros clientes de la empresa. Desde entonces, la empresa ha crecido hasta contar con miles de empleados en las tiendas Trek, instalaciones de pruebas y oficinas de todo el mundo. Muchas cosas han cambiado desde aquellos primeros días, salvo el compromiso de Trek con sus principios fundacionales de fabricar grandes productos y hacer del mundo un lugar mejor para vivir y montar en bicicleta.

Ahora Trek reside en unas instalaciones de investigación y desarrollo (I+D) de categoría mundial, a un kilómetro y medio de la carretera del granero rojo. Desde allí, diseña y fabrica bicicletas y equipamiento para ciclistas de todo el mundo, desde los principiantes hasta los profesionales de los equipos propiedad de Trek que compiten en las pruebas más importantes del mundo, como el Tour de Francia.

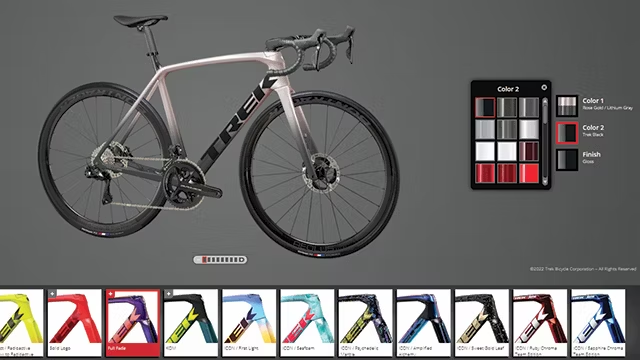

Proyecto Uno

El Project One de Trek es un programa que ofrece a los clientes el control sobre el diseño de la bicicleta de carretera, montaña o eléctrica de sus sueños. Si un cliente puede imaginarlo, Trek puede hacerlo realidad en su taller de pintura Project One. Los clientes de Project One tienen la opción de elegir entre una combinación preestablecida de colores, esquemas de pintura y componentes personalizados, o soñar con una idea descabellada para una bicicleta única.

La fabricación, pintura y construcción de las bicicletas Project One se realiza en la sede de Waterloo y en las instalaciones de Hartmannsdorf, Alemania. Trek también fabrica en Waterloo las ruedas de carbono de alta gama para las bicicletas personalizadas.

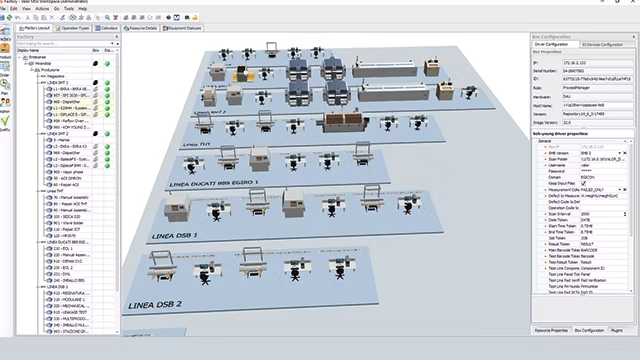

Trek ha conseguido que el proceso de fabricación de bicicletas personalizadas sea ágil, rápido y sencillo para los clientes, tomando todas las medidas posibles para minimizar los plazos de entrega. Eso ha sido un reto cuando hay escasez de piezas, pero el software Opcenter™, que forma parte de la plataforma empresarial Siemens Xcelerator de software, hardware y servicios, ha permitido a Trek ver el panorama completo, priorizar los componentes para las bicicletas de los clientes y asignar piezas para construir de la manera más eficiente posible.

“Gracias a Opcenter Advanced Planning & Scheduling, somos capaces de ver con antelación que vamos a tener las piezas disponibles para construir el doble de lo que antes era posible”, afirma Eric Schultz, director de programación maestra de Trek.

La transformación digital favorece la fabricación bajo pedido

El programa Trek Project One es un negocio de fabricación por encargo de gran variedad y bajo volumen. Su creciente dependencia de las herramientas digitales ofrece la mejor experiencia a sus clientes y socios. Cuando un cliente realiza un pedido, se genera una fecha de producción basada en la disponibilidad de piezas y la capacidad en el momento del pedido. Trek prevé los componentes que necesita comprar en función de lo que cree que serán las preferencias del cliente, en lugar de comprar componentes para una cantidad fija de producción por modelo.

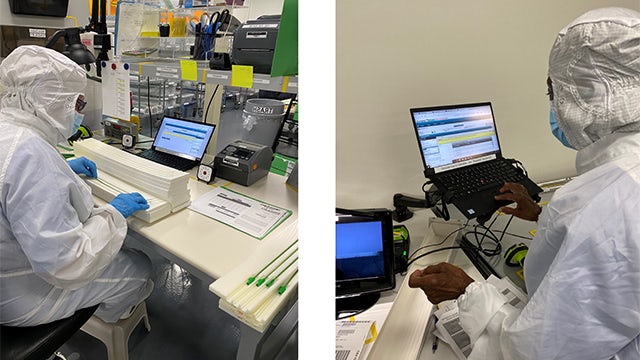

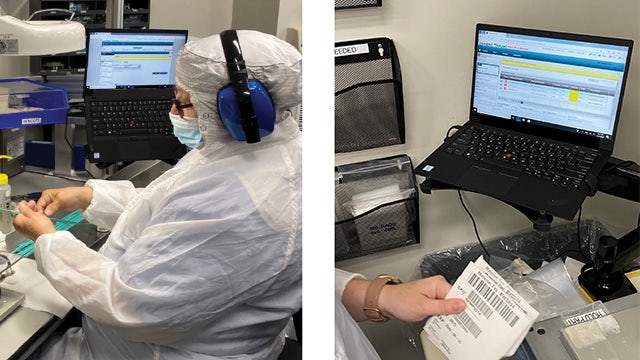

La transformación digital de Trek permite al cliente diseñar la bicicleta de sus sueños en una pantalla, realizar su pedido a través de su tienda de bicicletas local, obtener una estimación del plazo de entrega, obtener notificaciones por correo electrónico/foto durante el proceso de pintura y construcción y, en última instancia, hacer realidad su concepto en forma física.

“Anteriormente, utilizábamos informes SQL y funciones estándar en nuestro sistema ERP que funcionaban bien a pequeña escala, pero que a gran escala no eran sostenibles”, afirma Mike Lodl, director de fabricación global. “Sabíamos que con el continuo crecimiento del negocio el proceso actual no sería sostenible sin añadir más y más programadores”.

Las limitaciones de la forma de trabajar existente impedían a Trek probar nuevos escenarios, realizar análisis de capacidad a más largo plazo a medida que surgían problemas en la cadena de suministro y mover las fechas de las órdenes de trabajo y de los pedidos de venta, lo que suponía un proceso manual que consumía mucho tiempo y limitaba el crecimiento.

Optimización de los plazos de entrega

Para Project One, el uso de Opcenter permite a Trek obtener información en tiempo real, combinarla con la disponibilidad de piezas y capacidad y entregar una bicicleta de primera calidad a sus clientes y distribuidores en el menor tiempo posible, siendo tan transparente y útil como sea posible a lo largo del proceso.

“El calendario dinámico de Opcenter nos ayuda realmente a optimizar los plazos de entrega a nuestros clientes en función de cómo estamos trabajando y operando en cada uno de nuestros departamentos”, afirma Schultz.

Antes de la pandemia, Trek se enfrentaba a problemas normales de la cadena de suministro y de inventario, como retrasos, materiales no conformes, desastres naturales que afectaban a la entrega o una variedad de otros problemas logísticos. Cuando un componente clave se retrasaba, Trek tenía que mover manualmente cientos o miles de fechas de órdenes de trabajo y pedidos de venta, y luego tenían que encontrar trabajo para volver a llenar el calendario y mantener la planta en funcionamiento.

“Este era un proceso increíblemente lento y manual”, dice Schultz. “Al ser un proceso necesario, pero sin valor añadido, sabíamos que debíamos intentar automatizar o acelerar el proceso con algún tipo de solución de software”.

“No había una forma eficaz de agilizar el trabajo o planificar la producción si nuestro equipo de cadena de suministro y logística conseguía que los componentes llegaran antes.

“Había días que me pasaba horas introduciendo fechas manualmente, pero ahora gracias a Opcenter puedo emplear mi tiempo en hacer análisis o encontrar otras formas de optimizar nuestro negocio. Opcenter libera horas de mi tiempo para tareas de mayor valor añadido”.

En busca de la sostenibilidad

Una opción era un proceso de carga masiva de datos, pero eso no proporcionaría el análisis o la inteligencia que Trek necesitaba. La empresa estudió varias soluciones de software, pero al final decidió que Opcenter era la mejor opción.

“En última instancia, sabíamos que el software Opcenter Advanced Planning and Schedule iba a ser la solución”, afirma Schultz.

“Cuando expusimos cuál iba a ser el alcance del trabajo, o lo que queríamos que el software hiciera por nosotros, el socio preferente de Siemens, SNic, fue la única empresa de las tres que nos dijo: ‘Sí, hemos hecho eso con Opcenter para otros clientes’. Incluso hablamos con otros usuarios que nos confirmaron que utilizaban Opcenter de la misma forma que nosotros queríamos para nuestro negocio”.

“La combinación del software y la experiencia de SNic fue única. El equipo comprendió nuestros retos y colaboró en el desarrollo de la solución lógica personalizada específica para nuestro negocio, y Opcenter destacó por sus opciones y funcionalidades listas para usar. También nos gustó el hecho de que Opcenter se había utilizado más ampliamente en la industria que los otros productos que evaluamos.”

La ventaja de Opcenter

Según Schultz, “Opcenter automatizó mucho trabajo. Nuestro equipo de programación pasaba horas actualizando miles y miles de fechas de órdenes de trabajo y pedidos de venta cada vez que descubríamos un problema de suministro que no podíamos resolver. Opcenter liberó al equipo de programación para realizar más análisis en lugar de dedicar tiempo a cambiar miles de fechas”.

“Opcenter puede ayudarnos a entender qué componentes tendremos para construir en cada departamento a lo largo del tiempo. Esto nos ayuda a entender dónde podemos necesitar formar o contratar empleados”.

“Podemos gestionar más del doble de trabajo que antes con un equipo del mismo tamaño y hemos evitado innumerables paradas de producción para asegurarnos de que los empleados seguían trabajando remuneradamente en la producción”.

Lodl afirma: “Que los clientes de Trek puedan tener la experiencia de conseguir la bicicleta de sus sueños con meses de antelación ha hecho que su experiencia de compra sea excepcional.”