Siemens

Rimac Technology: ¿Ganando la carrera definitiva por la batería de coche definitiva?

Zagreb, Croacia, no suele figurar en el mapa automotriz tradicional. En los viejos tiempos —alrededor de 1980— los centros clave de fabricación de autos eran Detroit, Múnich, Turín, Toyota y Wolfsburgo… ¿pero Zagreb? No estaba en el radar.

Zagreb, para quienes lo recuerdan, no estaba “detrás del Telón de Acero”, pero sí formaba parte de Yugoslavia, un país comunista no alineado con la Unión Soviética. Esto significaba que cosas como los autos eran un poco más accesibles allí que, por ejemplo, en Berlín Oriental o Praga.

Aun así, era época de la Guerra Fría y los autos occidentales (entre muchos otros artículos) estaban reservados para unos pocos privilegiados. Las personas comunes en Zagreb que tenían la suerte de conseguir un vehículo solían conducir versiones con licencia o producidas localmente de modelos occidentales populares, como el codiciado VW Golf 1 o el más común Zastava Skala. Pero quizá siempre existió una cultura automotriz en Zagreb y en Occidente simplemente no lo sabíamos.

De los Yugos al Rimac

Yugoslavia producía una versión del Golf 1 bajo licencia de Volkswagen. El Zastava, basado en el Fiat 128, también se exportaba a Occidente con el nombre “Yugo”, famoso por su precio de 3,990 dólares. Otros autos que podían verse eran importaciones de países del Bloque del Este, como el Trabant alemán oriental.

Avance rápido 45 años…

Hoy habría que volver a dibujar el mapa automotriz mundial, especialmente si hablamos de vehículos eléctricos y baterías. Si pensamos en las ciudades líderes de la electromovilidad, la lista incluiría Shenzhen, Austin, Xi’an y… Zagreb.

El Bugatti Tourbillon y Rimac Technology

Rimac Technology encabeza la innovación en baterías automotrices con modelos como el Bugatti Tourbillon. Dejando de lado a los gigantes chinos y a Tesla, Zagreb (más precisamente Sveta Nedelja, una pequeña ciudad a las afueras) es sede del Grupo Rimac, propietario de Rimac Technology y del 55% de Bugatti Rimac.

Aunque el nombre “Rimac” no sea aún ampliamente conocido, pronto lo será gracias a esta alianza. Bugatti Rimac, con sede global también en Sveta Nedelja, pertenece en un 45% a Porsche (y, por ende, al Grupo VW) y en un 55% a Rimac Group. La empresa cuenta con 435 empleados: 300 en Croacia y 135 en su taller de ensamblaje artesanal en Molsheim, Francia.

Excelencia automotriz en el ADN

Con fuertes vínculos con leyendas del sector, Rimac Technology se ha consolidado como un proveedor Tier One líder en electrificación automotriz. Sus tecnologías avanzadas de baterías y trenes motrices eléctricos son empleadas por marcas como Bugatti, Porsche, BMW, Hyundai y CEER. La compañía cuenta con alrededor de 1,000 empleados dedicados a diseñar, fabricar e innovar sistemas eléctricos y baterías de alto rendimiento.

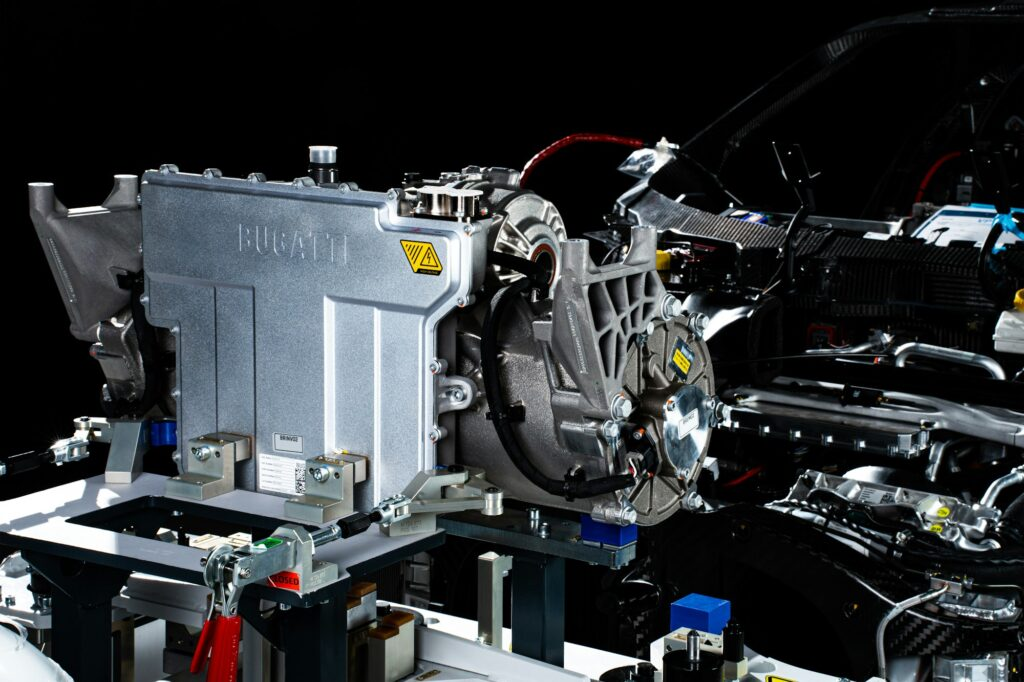

La batería del Bugatti Tourbillon

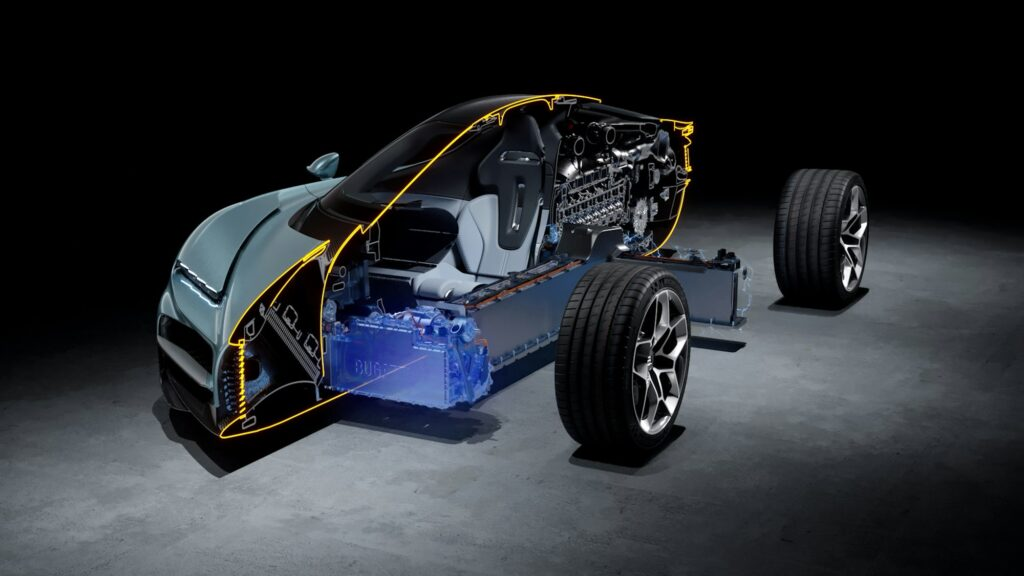

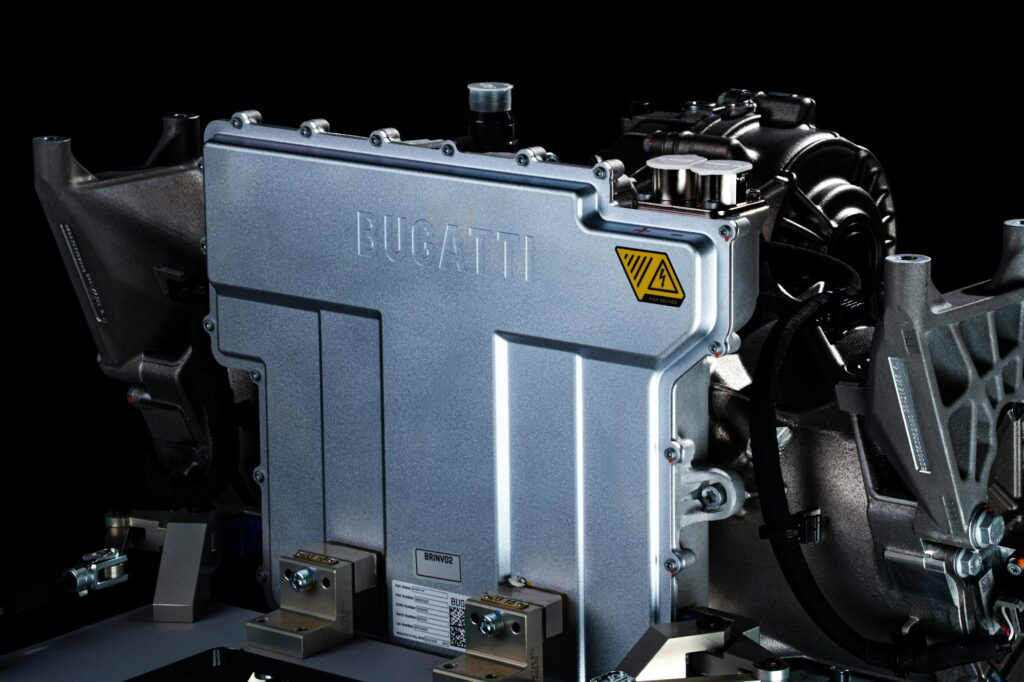

El Bugatti Tourbillon ejemplifica esta ingeniería de primer nivel. Rimac Technology colaboró estrechamente con los equipos de Bugatti Rimac para desarrollar un sistema híbrido de 800V que se integra con el imponente motor V16 de 8.3 litros.

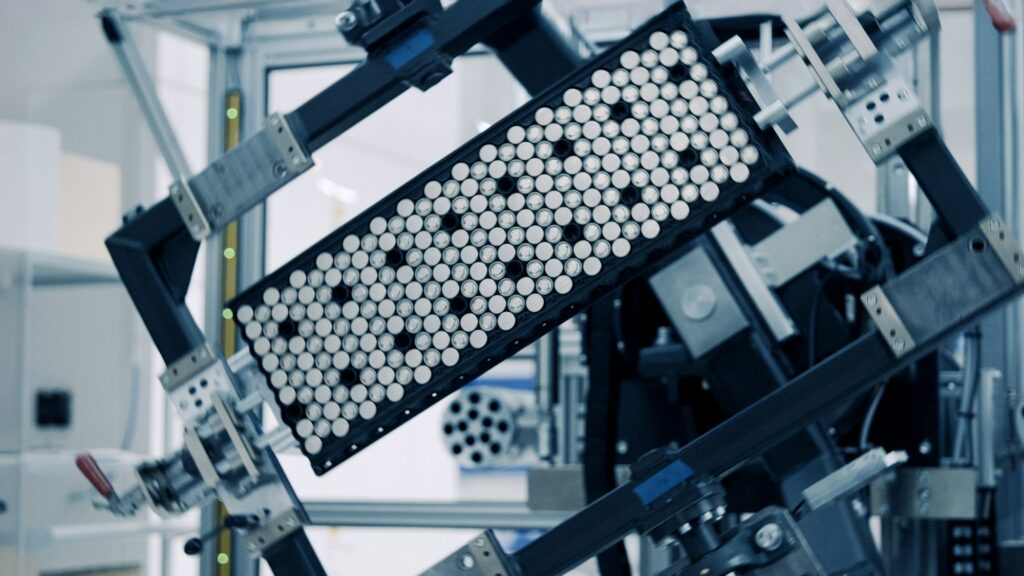

¿Pero cómo se innova en una batería de 800V, cuando la mayoría de la industria trabaja con sistemas de 400V? Los retos incluyen envejecimiento, tiempos de carga y seguridad. Por eso, estas baterías se someten a pruebas exhaustivas en laboratorios, exponiéndolas a calor extremo, impactos o cortocircuitos para identificar riesgos y mejorar su diseño.

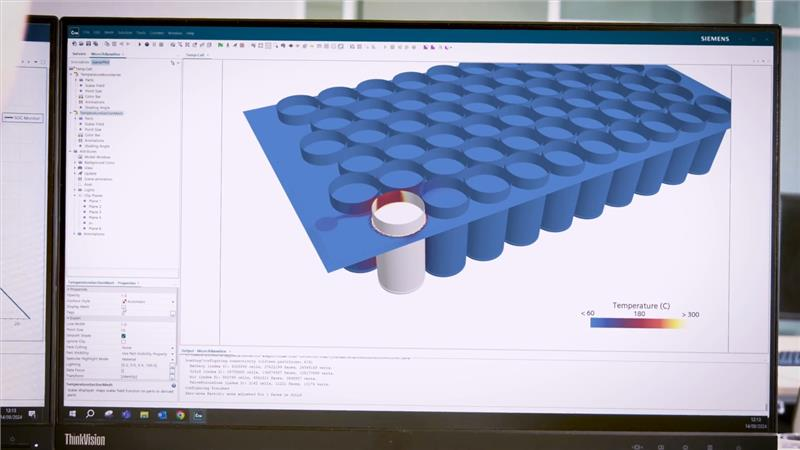

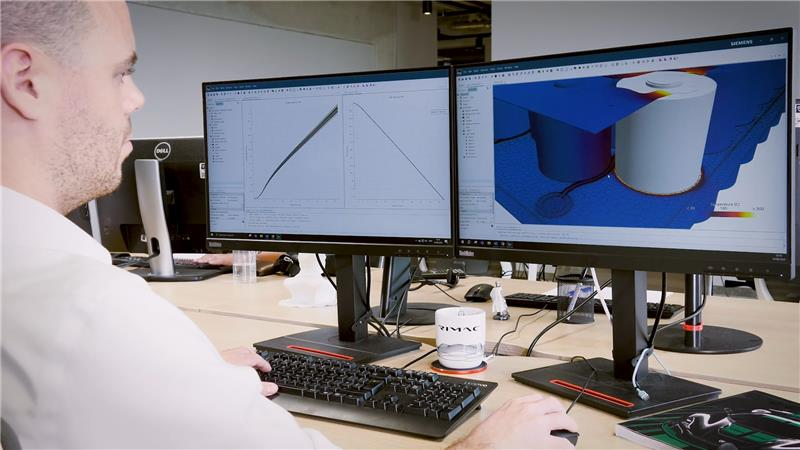

Cada vez más, la industria adopta la simulación avanzada, inspirada en competencias como la F1, para probar virtualmente el comportamiento de las baterías.

Simcenter y la simulación CFD

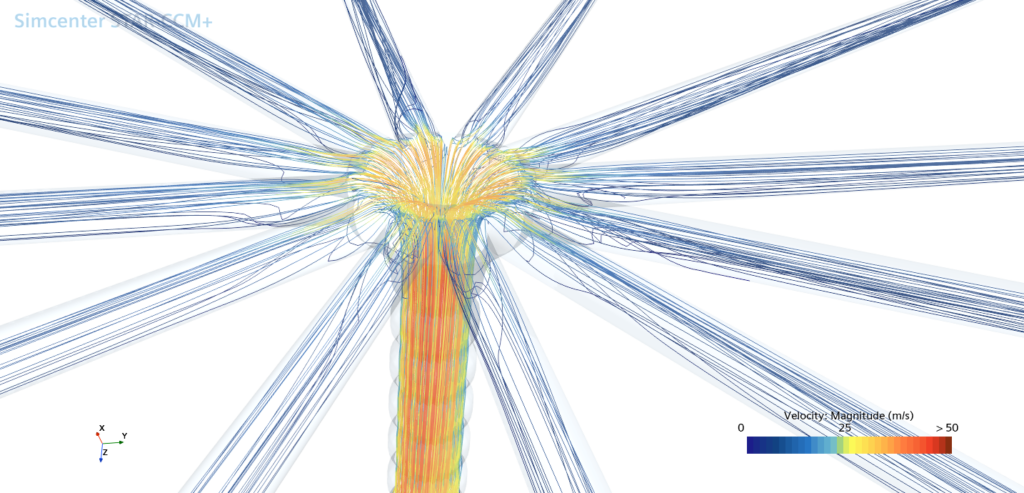

Para conocer los avances en simulación de baterías, el equipo visitó Zagreb y conversó con George Oates, Ingeniero Líder de Térmica en Rimac Technology:

“Buscamos mejorar constantemente la gestión térmica. El sistema debe ser compacto, económico y fácil de fabricar. La simulación es clave: construir prototipos físicos es costoso y peligroso, especialmente cuando se evalúan riesgos como fugas térmicas o cortos. Simcenter STAR-CCM+ nos permite iterar diseños rápidamente y probarlos virtualmente de forma eficiente y segura.”

Gracias a esto, Rimac puede diseñar baterías más rápido, con mayor precisión y menos necesidad de prototipos físicos.

“Fallamos menos pruebas y entregamos prototipos más maduros. La simulación CFD nos ha permitido generar diseños más sólidos en menos tiempo, cumpliendo los requisitos a la primera en la mayoría de los casos.”

Todo esto reduce costos y tiempos de desarrollo, dejando más margen para la ingeniería avanzada —como el tren motriz eléctrico del Bugatti Tourbillon.

Tecnología híbrida de vanguardia

Rimac desarrolló un sistema híbrido de 800V con tres motores eléctricos (dos frontales y uno trasero) que generan 800 caballos de fuerza y alcanzan 24,000 rpm. Este sistema, junto con el motor V16, logra que el Tourbillon sea más corto y ligero que su antecesor, el Chiron, pese a tener más tecnología.

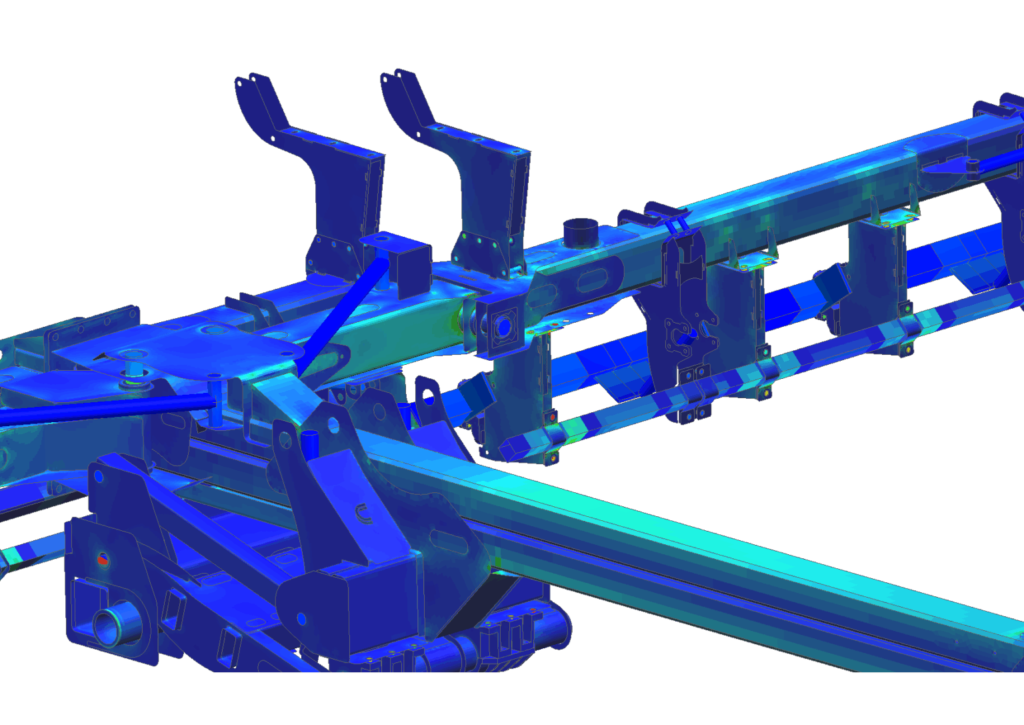

La batería en forma de “T” sirve como estructura del vehículo e incorpora tecnología de enfriamiento por aceite y más de 1,500 celdas, administradas por el sistema BMS de quinta generación de Rimac, con estándares ASPICE Nivel 2 y ASIL D para máxima seguridad y rendimiento.

Simcenter en acción

El software Simcenter STAR-CCM+ fue clave para el diseño térmico de la batería.

Mate Rimac, fundador y presidente del Grupo Rimac, explica:

“El proyecto Tourbillon demuestra nuestras capacidades como integrador de sistemas completos. Hemos aplicado una década de experiencia en trenes motrices eléctricos para crear un sistema híbrido de rendimiento y eficiencia extraordinarios.”

El conjunto trasero —motor V16, transmisión de doble embrague de ocho velocidades, diferencial vectorial de torque y motor eléctrico trasero de 250 kW— pesa apenas 430 kg, lo mismo que el motor del Chiron.

Además, Rimac diseñó tres unidades de control electrónico de alto rendimiento para la arquitectura eléctrica, todo desarrollado internamente con los más altos estándares de calidad y seguridad.

Su experiencia en gestión térmica también asegura el máximo rendimiento incluso bajo las exigencias de un hipercoche de 445 km/h.

“Nos especializamos en aplicaciones de bajo volumen y altísimo desempeño, sin compromisos. Aunque estos proyectos son vitrinas tecnológicas, también producimos cientos de miles de unidades de baterías y trenes motrices cada año para marcas como Porsche, BMW y CEER. Queremos llevar ese mismo nivel de ingeniería a los vehículos de producción masiva,” concluye Mate Rimac.

Solo se fabricarán 250 unidades del Bugatti Tourbillon, ensambladas a mano en Molsheim, Francia. Con un precio estimado de 5 millones de dólares, cada vehículo integra el tren motriz híbrido de Rimac Technology, desarrollado con ayuda del software Siemens Simcenter.

Y, lamentablemente para quienes soñaban con uno, ya están todos vendidos.

Goaltech es reconocido como Siemens Partner of the Year: Meso America por noveno año y alcanza el Gold Level Americas

Miami, Florida – Noviembre 2025

Nos complace anunciar que Goaltech ha sido galardonado como Siemens Partner of the Year: Meso America por noveno año, un reconocimiento que reafirma nuestro compromiso con la excelencia y la innovación en soluciones tecnológicas.

Durante la ceremonia del Siemens Solution Partner Americas 2025 Recognition Award, celebrada en Miami, Florida, fuimos honrados con esta prestigiosa distinción que destaca nuestra trayectoria continua de éxito y dedicación en la región de Meso America.

Adicionalmente, alcanzamos por primera vez el Highest Achievement Gold Level Americas, consolidando nuestra posición como líderes en la implementación de soluciones Siemens en la región.

Este doble reconocimiento es el resultado del esfuerzo y compromiso de todo nuestro equipo, así como de la confianza que nuestros clientes depositan en nosotros año con año. Seguimos trabajando para ofrecer soluciones de vanguardia que impulsen la transformación digital y la eficiencia operativa de las organizaciones.

Queremos expresar nuestro más profundo agradecimiento a todos nuestros clientes, socios y colaboradores que han hecho posible este logro. Su confianza es nuestro mayor motor. Los invitamos a seguir contando con nosotros como su aliado estratégico en tecnología e innovación.

Agradecemos a Siemens por este reconocimiento y reiteramos nuestro compromiso de seguir siendo el socio estratégico preferido en Meso America.

Caso de Éxito: CycloTech acelera su innovación en un 20% con Teamcenter X

Industria: Aeroespacial y Defensa

CycloTech revoluciona la movilidad aérea con sistemas de propulsión omnidireccionales

El Desafío

CycloTech, una empresa de ingeniería innovadora con sede en Austria, está desarrollando una tecnología revolucionaria: el sistema de propulsión CycloRotor. Este sistema promete transformar tanto la movilidad aérea urbana como regional, ofreciendo capacidades de despegue y aterrizaje vertical eléctrico (eVTOL) con una maniobrabilidad espacial sin precedentes.

Para llevar su ambiciosa visión a la realidad, CycloTech necesitaba:

- Lograr consistencia de datos de extremo a extremo en todos sus procesos de ingeniería

- Unificar su panorama de software para máxima eficiencia

- Reducir la dependencia de costosos prototipos físicos

- Acelerar los ciclos de diseño y liberación de productos

La Solución

CycloTech adoptó el portafolio completo de Siemens Xcelerator, incluyendo:

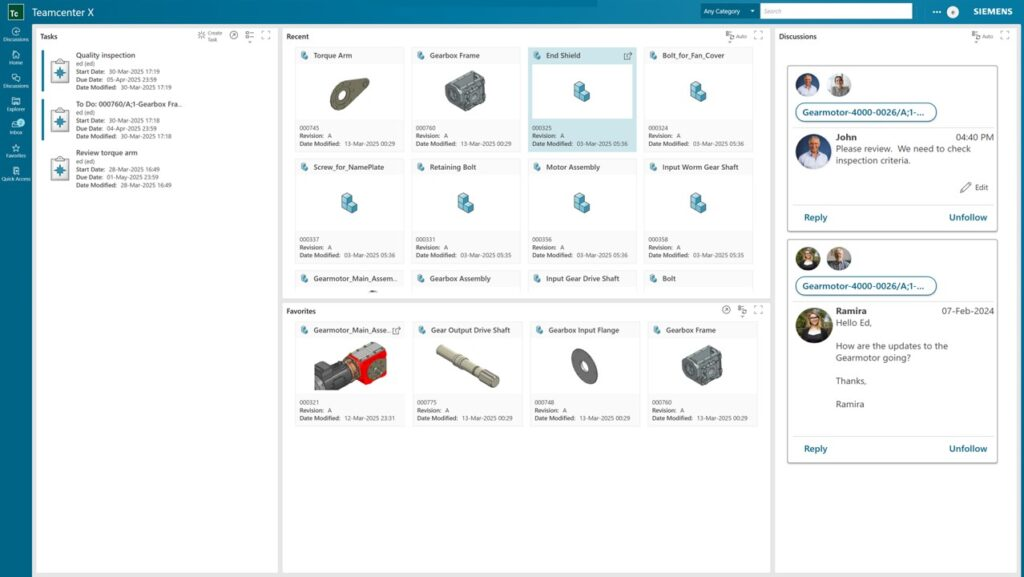

Teamcenter X Essentials como columna vertebral digital para la gestión del ciclo de vida del producto (PLM). Esta solución PLM basada en la nube como servicio (SaaS) integra mejores prácticas incorporadas que garantizan la consistencia de datos mientras optimizan los ciclos de diseño y liberación.

Características clave implementadas:

- Gestión de configuración a lo largo de toda la cadena de herramientas

- Colaboración en tiempo real entre diseñadores y usuarios no-CAD

- Carga rápida de datos y gestión eficiente de procesos de diseño

- Reducción de costos de TI al ser gestionado por Siemens

El Resultado: BlackBird despega con éxito

El demostrador tecnológico BlackBird marcó un hito significativo en el viaje de CycloTech. Esta nave de vanguardia está equipada con seis CycloRotores dispuestos en dos orientaciones, otorgándole una maniobrabilidad espacial incomparable incluso en espacios aéreos restringidos o condiciones climáticas adversas.

El exitoso vuelo inaugural de BlackBird a principios de 2025 demostró las capacidades notables del CycloRotor, proporcionando nuevas posibilidades para la aviación.

Beneficios Cuantificables

20% de aceleración en el proceso de ingeniería

“Teamcenter X Essentials nos permite explotar completamente el potencial de la gestión de configuración a lo largo de toda la cadena de herramientas. Esperamos una aceleración del proceso general de diseño y liberación de ingeniería de al menos un 20 por ciento.”

— Marcus Bauer, CEO de CycloTech

Otros beneficios clave:

- Reducción de costos de desarrollo mediante el uso de gemelos digitales

- Menos prototipos físicos al permitir múltiples iteraciones de diseño en espacio virtual

- Mayor innovación al liberar recursos que antes se destinaban a TI

- Time-to-market reducido para productos CycloRotor

El Gemelo Digital como aliado estratégico

A través de su asociación con Siemens, CycloTech ahora utiliza un gemelo digital para reducir la dependencia de costosos prototipos físicos. Esta tecnología permite que múltiples iteraciones de diseño y procesos de verificación ocurran en un espacio virtual, reduciendo dramáticamente los costos de desarrollo y abriendo el camino para soluciones más innovadoras.

Mirando hacia el futuro

CycloTech planea seguir aprovechando las soluciones preconfiguradas de aeroespacial y defensa de Siemens para:

- Minimizar riesgos en el desarrollo de productos

- Reducir aún más el tiempo de comercialización

- Convertir la disponibilidad comercial del CycloRotor en una realidad a corto plazo

- Consolidar su posición como líder en sistemas de propulsión innovadores

Conclusión

La colaboración continua entre CycloTech y Siemens ilustra la poderosa sinergia entre la ingeniería de vanguardia y la transformación digital. Al utilizar el portafolio Siemens Xcelerator, CycloTech ha asegurado una solución ágil y escalable capaz de satisfacer las demandas cambiantes del mercado.

Esta asociación no se trata solo de avance tecnológico; es una hoja de ruta integral hacia el futuro de la aviación. CycloTech se posiciona para liderar el camino en la configuración del panorama futuro de la movilidad aérea y la tecnología de propulsión.

Goaltech, reconocido por Siemens como caso de éxito en digitalización industrial

En la página oficial de Siemens Digital Industries Software, se publicó un artículo que nos llena de orgullo: Goaltech fue destacado como caso de éxito por su papel en la transformación digital de la industria mexicana. Esta mención refuerza nuestro compromiso con la innovación y la adopción de tecnologías que impulsan la competitividad en sectores clave.

¿Qué destaca Siemens en su nota?

El caso describe cómo Goaltech, como partner autorizado de Siemens, ha apoyado a empresas mexicanas en la implementación de soluciones que optimizan procesos y reducen costos. La publicación subraya nuestra experiencia en herramientas como Tecnomatix, NX, Solid Edge y Valor, fundamentales para mejorar la eficiencia en manufactura electrónica y automatización.

Impacto en la industria

La nota oficial enfatiza que nuestra colaboración con Siemens no solo se centra en la venta de software, sino en la integración de tecnologías y capacitación especializada, ayudando a nuestros clientes a enfrentar retos como la reducción del time-to-market y la migración hacia procesos más ágiles y digitales.

Consulta la publicación completa en el sitio oficial de Siemens:

https://resources.sw.siemens.com/en-US/case-study-goaltech/

Gracias por acompañarnos en este camino

En Goaltech estamos orgullosos de este reconocimiento por parte de Siemens, que refleja nuestro compromiso con la innovación y la excelencia tecnológica. Te invitamos a conocer más sobre nuestras soluciones y cómo podemos ayudar a tu empresa a dar el siguiente paso hacia la digitalización.

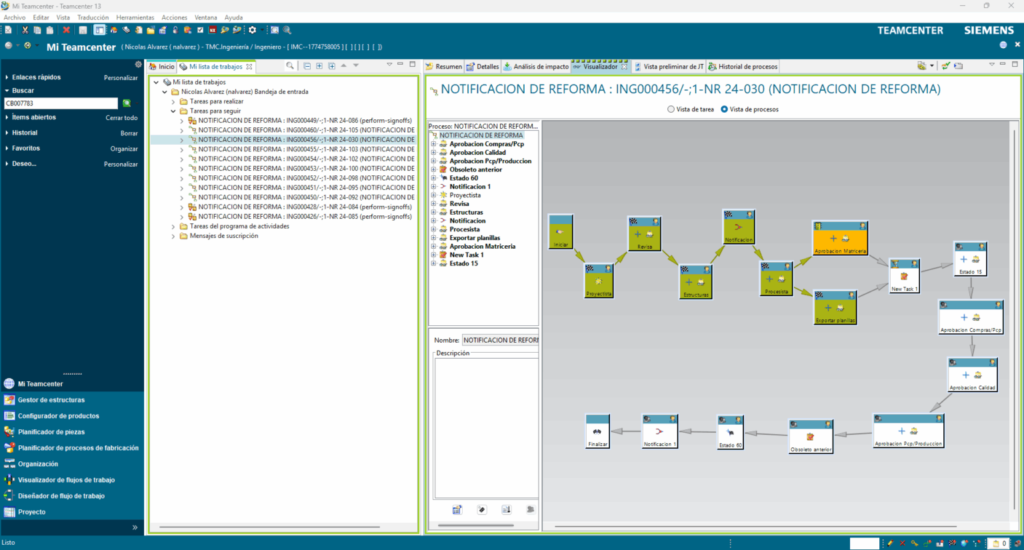

Robert Bosch GmbH impulsa el proyecto “One 8D” con Teamcenter Quality

Industria: Manufactura avanzada

Transformando la gestión de calidad con Siemens Teamcenter Quality y Mendix

En el dinámico entorno de la manufactura global, la calidad no es solo una ventaja competitiva: es una exigencia. En Robert Bosch GmbH, esta filosofía se materializa en el proyecto “One 8D”, una iniciativa estratégica que va más allá de la implementación de software. Se trata de una transformación digital integral en la gestión de calidad, impulsada por Teamcenter Quality y Mendix, ambos parte del portafolio de Siemens Xcelerator.

Un ecosistema conectado para la mejora continua

Durante su participación en Realize LIVE Europe 2025, Simon Müller, líder del proyecto en TI para Bosch, compartió cómo el enfoque digital está revolucionando la forma en que la empresa gestiona datos de calidad. El proyecto “One 8D” busca estandarizar el proceso de resolución de problemas en todas las divisiones de Bosch, eliminando sistemas fragmentados y creando una única fuente de verdad para la gestión de quejas, no conformidades y acciones correctivas.

Teamcenter Quality actúa como columna vertebral del sistema, permitiendo una gestión estructurada del ciclo de vida de las quejas. Desde el registro automático de reclamos hasta el análisis de causa raíz y la asignación de acciones correctivas, la solución ofrece una trazabilidad completa y una colaboración fluida entre departamentos.

Integración ágil con Mendix

Uno de los diferenciadores clave del proyecto es el uso de Mendix, la plataforma low-code de Siemens, para desarrollar interfaces personalizadas y aplicaciones complementarias. Simon Müller destaca:

“Cada interfaz que hemos realizado en nuestro proyecto, la hicimos con Mendix. Tenemos un conector entre Teamcenter y Mendix que permite una transferencia de datos sin fricciones.”

Gracias a Mendix, Bosch ha podido desarrollar aplicaciones para registrar reclamos de forma rápida y eficiente, adaptándose a las necesidades específicas de cada división sin comprometer la calidad del código ni la velocidad de desarrollo.

Metodologías integradas para análisis profundo

El módulo de Problem Solving (PSP) de Teamcenter Quality permite aplicar metodologías como Ishikawa y 5-Whys para realizar análisis multidimensionales de causa raíz. Esto asegura que los equipos no solo resuelvan los síntomas, sino que identifiquen y eliminen las causas fundamentales de los problemas.

“Los usuarios pueden utilizar métodos integrados como Ishikawa y 5-Whys directamente en Teamcenter Quality,” explica Müller.

Las causas identificadas se vinculan automáticamente con acciones correctivas, y si estas implican cambios en ingeniería o manufactura, se gestionan mediante flujos de trabajo formales, manteniendo la asociatividad en todo el proceso.

Un modelo escalable para toda la organización

Tras el primer despliegue exitoso, Bosch planea extender el proyecto “One 8D” a 140 ubicaciones en todo el mundo. Esta expansión refleja el valor estratégico de contar con un sistema de calidad unificado, capaz de elevar los estándares de producto y proceso en toda la empresa.

“Nuestro plan es implementar One 8D en todas las divisiones de Bosch,” afirma Müller.

Tres puntos clave que mejoraron

- Estandarización global del proceso 8D, eliminando variabilidad entre divisiones.

- Integración ágil con Mendix, acelerando el desarrollo de interfaces y apps personalizadas.

- Colaboración interdepartamental, con flujos de trabajo conectados y trazabilidad completa.

Crucianelli: Ingeniería digital para transformar la maquinaria agrícola

Industria: Maquinaria agrícola.

Crucianelli, fabricante argentino de sembradoras con casi 70 años de historia, ha iniciado una transformación digital profunda con el objetivo de posicionarse entre los cinco fabricantes más importantes del mundo para 2030. Para lograrlo, adoptó el portafolio completo de Siemens Xcelerator, redefiniendo su proceso de diseño, simulación y manufactura.

De taller familiar a referente en innovación

Fundada por Don Nazareno Crucianelli en Armstrong, Santa Fe, la empresa comenzó como un pequeño taller de reparación de maquinaria agrícola. Hoy, bajo la dirección de la tercera generación, Crucianelli combina tradición, sostenibilidad y tecnología para enfrentar los desafíos de la agricultura moderna, como el cambio climático, la escasez de mano de obra y la presión por aumentar la productividad de forma sostenible.

La solución: Siemens Xcelerator

En colaboración con los partners Simecanic / X-Plan y Descar Argentina, Crucianelli implementó una solución integral basada en:

- Teamcenter como backbone de PLM, integrado con SAP.

- Simcenter 3D para análisis estructural, de movimiento y validación de diseño.

- Designcenter NX para diseño CAD avanzado.

- Simcenter STAR-CCM+ para simulaciones CFD-DEM en sistemas de distribución de semillas.

- Tecnomatix Plant Simulation para digitalizar procesos de manufactura.

Caso emblemático: la sembradora Dómina

La Dómina es la primera sembradora desarrollada completamente en entorno digital. El equipo de ingeniería construyó un modelo FEM con más de un millón de elementos (1D, 2D y 3D), simulando condiciones de transporte y operación en campo. Gracias a Simcenter 3D, se optimizó la distribución de cargas, se validó la integridad estructural y se redujeron significativamente los prototipos físicos.

Además, se aplicó una estrategia de simulación dual: un equipo se enfocó en análisis de movimiento y otro en análisis estructural, lo que permitió acelerar los ciclos de diseño y validación. La integración entre NX y Simcenter facilitó la toma de decisiones desde etapas tempranas.

Resultados clave

- Reducción de más del 40% en tiempo de desarrollo y pruebas físicas.

- Digitalización completa del proceso de diseño, manufactura y configuración de producto.

- Optimización del rendimiento de máquinas nuevas y existentes, como la Plantor, mediante simulaciones CFD-DEM con STAR-CCM+.

Más allá del diseño: digitalización de la planta

Crucianelli también está digitalizando su planta de producción con Tecnomatix Plant Simulation, buscando optimizar procesos, logística y recursos. El objetivo es replicar capacidades de gemelo digital en toda la organización.

Formación y transferencia de conocimiento

El éxito del proyecto también se apoyó en una estrategia de capacitación intensiva. Los ingenieros jóvenes fueron entrenados en modelado estructural, reducción de modelos y análisis de resultados, mientras que se preservó el conocimiento práctico de los técnicos con experiencia. Esta combinación fortaleció la cultura de innovación dentro de la empresa.

Un ecosistema colaborativo

La clave del éxito ha sido la colaboración entre Crucianelli, Siemens y sus partners locales. La integración de Teamcenter con SAP, la automatización de configuraciones de producto y el soporte técnico continuo han permitido a Crucianelli acelerar la innovación y mejorar su competitividad.

Conclusión

Crucianelli demuestra cómo una empresa familiar puede liderar la transformación digital en el sector agrícola. Con Siemens Xcelerator, no solo ha mejorado su eficiencia interna, sino que también ha desarrollado productos más robustos, precisos y adaptados a las condiciones reales del campo.

Electrónica y Pizza: Una Receta para la Innovación

¿Qué tienen en común una pizza y un producto electrónico?

Esa fue la pregunta que el Ing. Noé Rojas, consultor en Goaltech, planteó durante una serie de conferencias impartidas en el Tecnológico de Monterrey, campus Querétaro, dirigidas a estudiantes de los primeros semestres de ingeniería.

Con una presentación titulada “La increíble receta que comparten tu teléfono y tu pizza”, Noé capturó la atención de tres grupos distintos, utilizando una analogía creativa y poderosa: el proceso de hacer una pizza como metáfora para entender la manufactura electrónica.

De la masa al circuito: una analogía que conecta

Durante la charla, los estudiantes exploraron cómo cada etapa en la preparación de una pizza —desde la selección de ingredientes hasta el horneado— se relaciona con los pasos clave en la fabricación de productos electrónicos:

- Diseño y layout: como elegir los ingredientes y distribuirlos en la masa.

- Gemelo digital: visualizar el producto antes de fabricarlo, igual que imaginar la pizza perfecta.

- Automatización y líneas SMT: como el horno y los procesos industriales que aseguran calidad y repetibilidad.

- Box Build: el empaque final, como la caja de pizza que entrega el producto terminado.

Inspirando a la próxima generación de ingenieros

Los estudiantes conocieron cómo estas tecnologías se aplican en sectores como automotriz, electrónica de consumo y aeroespacial. La dinámica permitió que los asistentes visualizaran el futuro de la ingeniería desde una perspectiva accesible y divertida, reforzando el mensaje de que la innovación comienza con una idea… y a veces con una pizza.

¿Tú también quieres saber en qué se parece el electrónico y tu pizza?

No dejes de seguirnos y contáctanos.

- Chih. +52 (614) 481 4339

- Qro. +52 (442) 645 5130

- Whatsapp +52 (614) 279 4851

- info@goal-tech.com.mx

La historia de una poderosa alianza: Extreme H, GeoPura y Siemens

Industria: Automovilismo

Extreme H y Siemens: Acelerando el futuro del hidrógeno verde en el automovilismo

Desde las Tierras Altas de Escocia hasta el desierto de Atacama en Chile, pasando por la tundra de Groenlandia y la costa senegalesa, los vehículos de Extreme E recorrieron los rincones más remotos del planeta con un mensaje claro: el automovilismo puede ser sostenible, igualitario y emocionante. Hoy, esa visión evoluciona hacia Extreme H, la primera serie de carreras impulsada 100% por hidrógeno verde.

Un reto que va más allá de la pista

Extreme H no es solo una competencia automovilística. Es una plataforma de innovación que busca demostrar que el hidrógeno verde puede ser una solución energética viable, segura y escalable. El objetivo: alimentar completamente los eventos con energía limpia, incluso en lugares donde no hay acceso a la red eléctrica.

La solución: tecnología, colaboración y propósito

Para lograrlo, Extreme H se apoya en un ecosistema tecnológico robusto. Desde la generación de hidrógeno onsite con energía solar y agua, hasta la infraestructura de almacenamiento, transporte y recarga, cada elemento ha sido diseñado para operar en condiciones extremas.

La colaboración con Siemens, Siemens Energy y la scale-up británica GeoPura ha sido clave. Juntos, han desarrollado una solución integral que incluye:

- Fuel cells escalables: de 40 kW en la primera temporada a 500 kW en 2025.

- Sistemas de control automatizados con PLCs Siemens.

- Simulación avanzada con gemelos digitales para validar seguridad.

Simulación para la seguridad: el poder del gemelo digital

Uno de los mayores retos era entender qué pasaría en caso de una colisión o fuga de hidrógeno. Para ello, el equipo recurrió a Siemens Simcenter Engineering and Consulting Services, quienes modelaron el vehículo en Simcenter STAR-CCM+, parte del portafolio Siemens Xcelerator.

“¿Qué aspecto tendrían las plumas de gas de hidrógeno en caso de accidente? El software CFD de Siemens nos permitió modelarlo con gran precisión.”

— Theo Elmer, CTO, GeoPura

Gracias a un modelo CAD detallado proporcionado por Spark Racing Technology, se simularon múltiples escenarios de fuga, validando el concepto de seguridad del vehículo. En el futuro, se planea optimizar el tren motriz con Simcenter Amesim, explorando almacenamiento, química de baterías y sistemas de tracción.

GeoPura: energía renovable en una caja

Fundada en 2019, GeoPura se ha convertido en uno de los principales productores de hidrógeno verde en Reino Unido. Su propuesta: entregar energía limpia donde se necesite, con unidades de potencia que convierten hidrógeno en electricidad libre de emisiones.

“Ofrecemos kilovatios-hora de cero emisiones respaldados por energía renovable. Es energía limpia en una caja.”

— Theo Elmer, CTO, GeoPura

Sus sistemas han sido utilizados en festivales, sets de filmación, centros de datos y ahora, en las carreras de Extreme H.

Impacto real: igualdad, sostenibilidad y legado

- 80% del último evento fue alimentado por hidrógeno verde; el objetivo es llegar al 100%.

- Cada equipo está conformado por una piloto mujer y un piloto hombre, promoviendo la igualdad de género.

- Se implementan programas de legado social y científico en cada sede, dejando una huella positiva más allá de la carrera.

Conclusión: tecnología con propósito

Extreme H demuestra que el automovilismo puede ser un motor de cambio. Con el respaldo tecnológico de Siemens y GeoPura, el hidrógeno verde se posiciona como una solución energética segura y escalable. La combinación de simulación avanzada, automatización y colaboración estratégica convierte a Extreme H en un laboratorio vivo para la transición energética.

“Queremos mostrar que la tecnología verde puede ser emocionante, que hay esperanza, que podemos evolucionar y cambiar el planeta trabajando juntos.”

— Ali Russell, Managing Director, Extreme H