Experiencia3D

Cómo Sutter AG mejora su calidad de diseño con el escaneo 3D de Creaform

Industria: Diseño y fabricación de carrocerías y soluciones personalizadas para camiones.

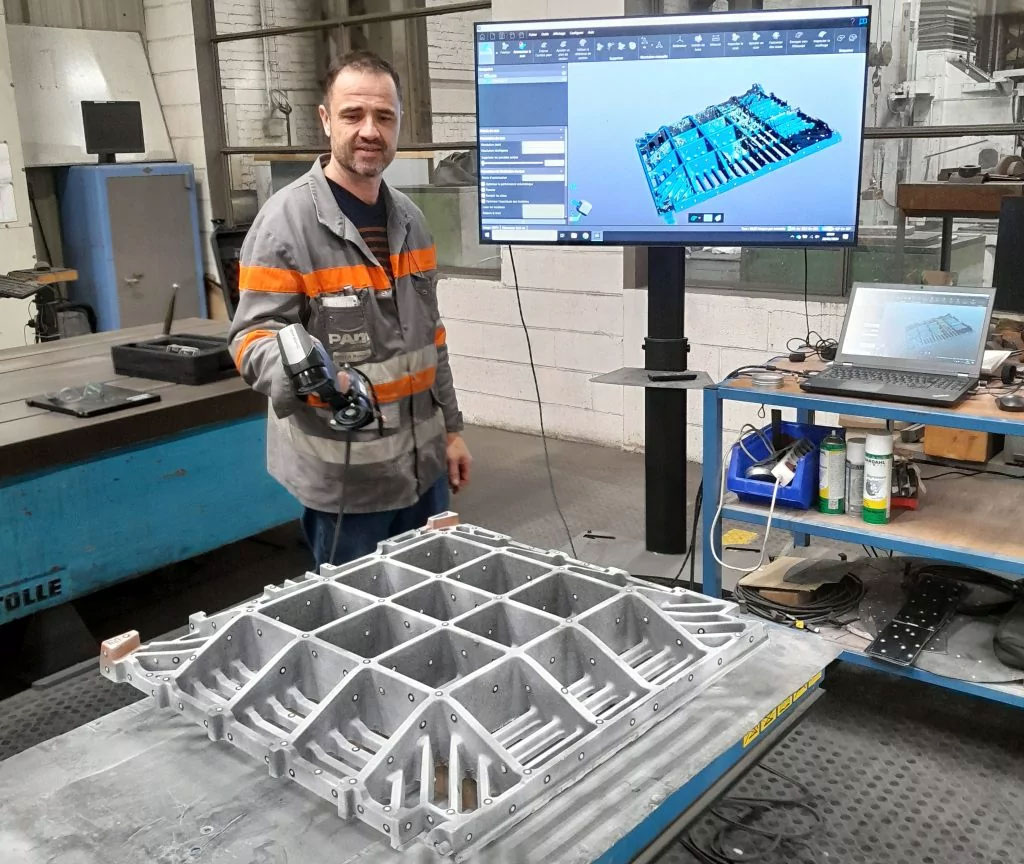

Desde su origen como herrería en 1928, la suiza Sutter AG Lungern Fahrzeugbau ha recorrido un largo camino. Hoy, casi un siglo después, se ha consolidado como una empresa moderna especializada en el diseño y fabricación de carrocerías y soluciones personalizadas para camiones. Con un enfoque claro en la innovación, Sutter encontró en el escáner Go!SCAN SPARK de Creaform y el software VXmodel aliados clave para transformar sus procesos.

Retos del pasado: tiempo y precisión

Antes de adoptar el escaneo 3D, el equipo de ingeniería de Sutter dedicaba alrededor del 5 % de su tiempo a mediciones manuales de componentes complejos, como cubiertas de aluminio o soportes de grúa. Estas piezas se ajustaban directamente sobre el vehículo, sin una verificación previa precisa, lo que generaba altos costos en tiempo, retrabajo y necesidad de personal calificado.

¿Qué buscaban?

Dado que trabajan con chasises y estructuras de gran tamaño, uno de los requisitos clave para Sutter era la alta precisión en áreas de escaneo amplias. Además, necesitaban una solución completa: hardware, software, soporte técnico y capacitación.

Con el Go!SCAN SPARK, Sutter encontró una alternativa intuitiva que les permitió sustituir su método manual sin modificar sus flujos de trabajo. El proceso de escaneo se integró directamente al diseño CAD, mejorando el análisis geométrico y reduciendo errores.

Un flujo de trabajo optimizado

Una vez implementado el sistema, los ingenieros pudieron escanear componentes y exportarlos fácilmente a Solidworks usando VXmodel. En un caso reciente, esto permitió el diseño y montaje preciso de una caja de herramientas personalizada en un camión destinado al transporte de maquinaria de construcción. Pese a los acabados variados y superficies complejas del chasis, el escaneo fue rápido, y el uso de materiales como objetivos o sprays fue mínimo.

Gracias a esta integración, también es posible rastrear proyectos bajo estándares de calidad como ISO9001, mejorando la trazabilidad y la documentación.

Ventajas técnicas y prácticas

Desde su implementación, Creaform ha aportado múltiples beneficios a Sutter:

- Mayor precisión en la medición y fabricación de piezas.

- Reducción del desperdicio de materiales.

- Menor tiempo de adaptación y montaje, sin requerir técnicos especializados.

- Simplificación en la planificación de carrocerías y accesorios.

- Mejor gestión de calidad y seguimiento de proyectos previos.

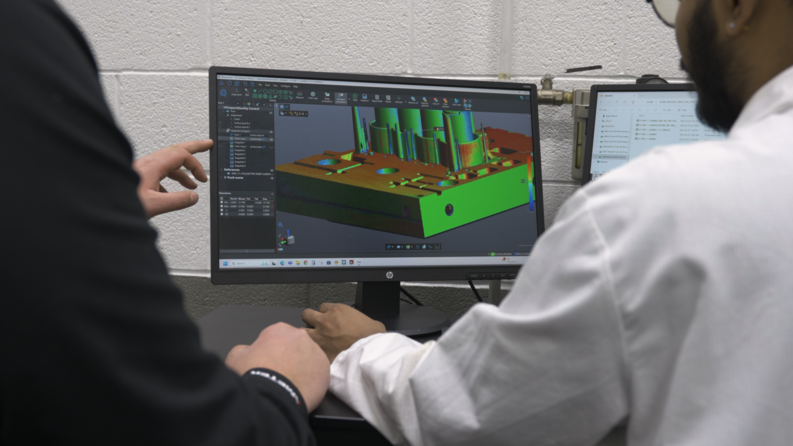

VXmodel se ha convertido en una herramienta fundamental: permite alinear y procesar los datos escaneados y exportarlos directamente a Solidworks, donde pueden reutilizarse para nuevas piezas o comparaciones CAD.

Mirando al futuro

Burim Shala, director técnico de Sutter AG, tiene claro el siguiente paso: “Queremos escanear también los componentes estándar adquiridos que no cuentan con modelos 3D. Así podremos diseñar con mayor detalle desde etapas más tempranas”. Esta visión apunta a una integración aún más profunda del escaneo 3D en todo el ciclo de diseño y producción.

En palabras de Shala:

“Las soluciones de Creaform nos permiten enfocarnos en el triángulo dorado: calidad, precisión y eficiencia.”

Cómo el escaneo 3D con Creaform permitió digitalizar moldes heredados y optimizar procesos en Saint-Gobain PAM Canalisation

Industria: Fabricantes de sistemas de transporte de agua

En el sector de la infraestructura, donde el reemplazo total de activos no siempre es viable, la tecnología se convierte en una aliada clave para prolongar la vida útil de herramientas heredadas. Tal es el caso de Saint-Gobain PAM Canalisation, una empresa con más de 160 años de historia, que encontró en el escaneo 3D una solución eficaz para preservar su legado industrial y avanzar hacia el futuro.

Un legado industrial con nuevos desafíos

Saint-Gobain PAM Canalisation, parte del Grupo Saint-Gobain, es una referencia mundial en la fabricación de tuberías de hierro fundido dúctil para el transporte de agua, saneamiento y aplicaciones industriales. Fundada en 1856, ha evolucionado constantemente para adaptarse a las exigencias del mercado, manteniéndose a la vanguardia en innovación.

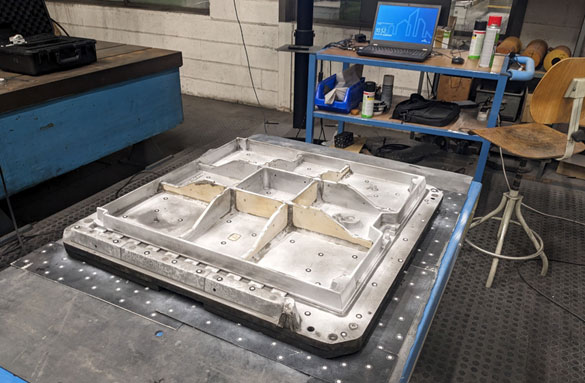

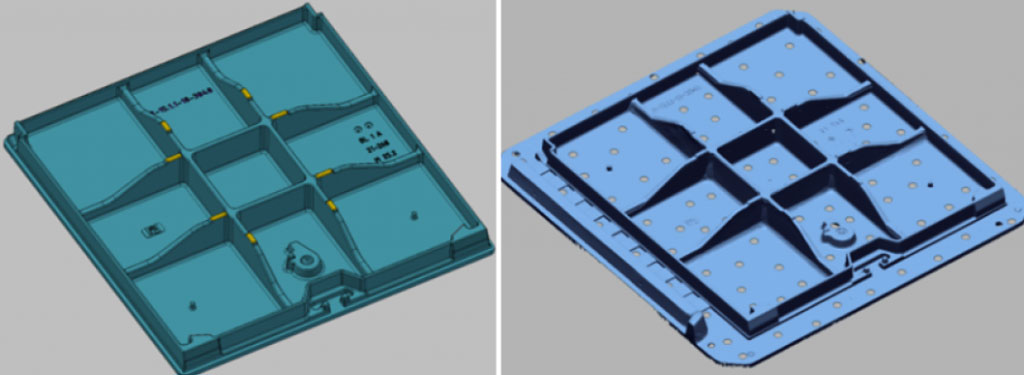

Uno de sus principales retos actuales es la digitalización de herramientas de moldes antiguas, esenciales para fabricar placas utilizadas en sistemas de carreteras. Estas herramientas, en muchos casos, no cuentan con archivos de diseño CAD ni documentación técnica moderna. Sin embargo, su reemplazo completo implicaría altos costos y complejidad operativa. La solución: capturar con precisión su geometría y generar modelos 3D confiables que permitan su reutilización.

Tecnología Creaform: una solución precisa, rápida y confiable

Para resolver este desafío, PAM recurrió a las soluciones de Creaform, específicamente al escáner HandySCAN 3D|BLACK, reconocido por su precisión metrológica, portabilidad y facilidad de uso. Esta tecnología les permitió capturar cada detalle de las herramientas heredadas y convertirlos en modelos digitales con total fidelidad al diseño original.

Antes de implementar esta solución, PAM utilizaba métodos tradicionales de medición, incluyendo máquinas CMM. Sin embargo, el proceso era lento, propenso a errores y no apto para capturar geometrías complejas de forma eficiente.

Con la nueva solución, implementaron un ecosistema completo de escaneo, que incluyó:

- Una sala equipada con una mesa giratoria y un monitor de 75 pulgadas.

- Una PC portátil para facilitar el uso del escáner en distintas áreas como producción, calidad o mantenimiento.

- Integración del escáner con Geomagic Design X y Control X para ingeniería inversa y control de calidad.

Resultados transformadores

La implementación del escaneo 3D tuvo un impacto inmediato en los procesos de PAM:

Reducción significativa de tiempos

Un proyecto que antes requería entre 2 y 3 meses para completar con métodos manuales, ahora puede resolverse en tan solo 2 semanas. Gracias a los 11 láseres cruzados del HandySCAN 3D|BLACK, la adquisición de datos es rápida, incluso en superficies brillantes o reflectantes, sin necesidad de aplicar polvos mate.

Mayor precisión y acceso a zonas complejas

El escáner permite capturar con precisión áreas difíciles de alcanzar, como cavidades profundas, lo que no era posible con tecnologías anteriores. Esto facilita un modelado mucho más exacto y confiable.

Portabilidad y facilidad de uso

El sistema es utilizado por distintos departamentos de la empresa, ya sea en la sala de escaneo, en el taller o en campo. Esto amplía sus aplicaciones y mejora la comunicación entre equipos.

Ahorro operativo y reutilización de moldes

Además de ahorrar tiempo y reducir errores, la digitalización permite reutilizar herramientas existentes, lo que representa un ahorro importante en fabricación y mantenimiento.

Conclusión: mirar hacia adelante sin dejar atrás lo que funciona

El caso de Saint-Gobain PAM Canalisation demuestra que es posible avanzar hacia la digitalización sin renunciar al valor de la experiencia acumulada. Gracias a la tecnología de escaneo 3D de Creaform y a su integración con herramientas de software avanzadas, la empresa ha logrado conservar su legado industrial y potenciarlo con eficiencia, precisión y visión de futuro.

El impacto de los escáneres 3D en las carreras de stock car de NASCAR

Industria: Automovilismo

Reaume Brothers Racing es un equipo profesional estadounidense de automovilismo que compite a tiempo completo en la NASCAR Craftsman Truck Series. Bajo la dirección de Josh Reaume, el equipo corre con la camioneta No. 22 Ford F-150 con varios pilotos, la No. 27 de forma parcial para Keith McGee y la No. 33 a tiempo completo con Lawless Alan.

Como un equipo impulsado por la ingeniería, siempre están en busca de soluciones innovadoras para mantenerse competitivos en un deporte donde las regulaciones son estrictas y las oportunidades de prueba, limitadas. Además, deben asegurarse de que las modificaciones constantes a sus vehículos cumplan con las normativas de NASCAR en cada carrera.

El reto: mediciones 3D convencionales que frenaban la innovación

Uno de los grandes desafíos que enfrentaba Reaume Brothers Racing era obtener mediciones 3D precisas de la carrocería de sus vehículos. En sus inicios, el equipo utilizaba sistemas poco precisos como cintas métricas, lo que provocaba errores e inconsistencias que podían poner en riesgo el cumplimiento de las normas.

Esta falta de precisión no solo aumentaba el margen de error humano, sino que también limitaba la capacidad de los ingenieros para monitorear y evaluar con confianza el estado de los camiones antes y después de cada carrera. Además, dependían de un proveedor externo —competencia directa— para obtener las mediciones 3D, lo cual representaba una desventaja en un entorno tan competitivo.

Fue entonces cuando el equipo decidió buscar una solución confiable que les permitiera realizar estas mediciones internamente, optimizando así el desempeño sin poner en riesgo la conformidad con las regulaciones.

La solución: MetraSCAN 3D de Creaform

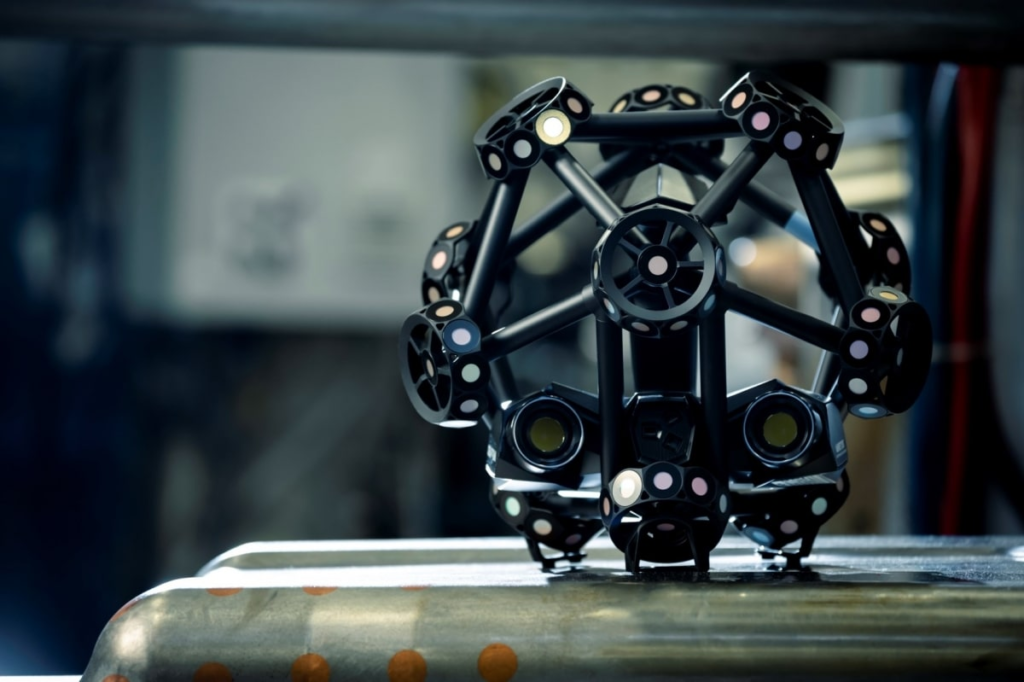

La respuesta fue clara: MetraSCAN 3D de Creaform. Este escáner óptico portátil destaca por su rapidez, facilidad de uso, precisión y repetibilidad. Acompañado del software VXinspect para inspección dimensional, se integró de forma rápida al flujo de trabajo del equipo.

En solo unos días de capacitación, los miembros del equipo ya se sentían cómodos con la nueva tecnología. Desde entonces, comenzaron a usar el escáner para establecer protocolos de configuración de vehículos, obteniendo mediciones 3D detalladas para los jefes de equipo. Esto permitió reducir el tiempo de preparación antes de cada carrera.

Uno de los proyectos más significativos fue la réplica de soportes para los reposacabezas de sus asientos de fibra de carbono. Escanearon cada parte dos veces, fusionaron los escaneos para evitar zonas faltantes y generaron planos precisos. El resultado: una producción ágil de nuevas piezas listas para competir.

Los resultados: mejor control de calidad, mejor rendimiento

La implementación de MetraSCAN 3D transformó el enfoque del equipo hacia el control de calidad. Gracias a sus escaneos de alta resolución y precisión, ahora pueden monitorear la estructura de acero de sus vehículos dentro de las tolerancias máximas permitidas por NASCAR.

Según Amir Alexander, Team Manager de Reaume Brothers Racing:

“MetraSCAN 3D ha mejorado significativamente nuestra capacidad para mantener y optimizar nuestros vehículos. Su precisión y facilidad de uso han sido un cambio total para nosotros.”

Amir también compartió un dato revelador:

“Antes de tener nuestro escáner de Creaform, teníamos que trasladar el vehículo a un proveedor externo, lo que costaba cerca de $2,000 dólares y tomaba todo un día. Además, poníamos información crítica de nuestros camiones en manos de la competencia. Ahora, un solo empleado puede escanear en el mismo tiempo que antes se tardaba solo en preparar el transporte.”

Desde que adquirieron el escáner, el equipo ha realizado 17 escaneos de camiones y 8 de piezas, obteniendo información clave para mantenerse por delante de sus competidores.

Conclusión: una ventaja competitiva gracias a la metrología 3D

El MetraSCAN 3D de Creaform ha sido una herramienta invaluable para Reaume Brothers Racing. Al ofrecer mediciones precisas y repetibles, ha permitido al equipo minimizar errores humanos y herramientas poco confiables, asegurando que sus vehículos no solo cumplan con las regulaciones, sino que estén listos para rendir al máximo.

La exitosa réplica de piezas como los soportes del reposacabezas demostró el poder de esta tecnología para producir componentes con rapidez y precisión, elevando así la eficiencia y competitividad del equipo.

Como concluye Amir:

“Implementar la tecnología de Creaform nos ha dado la confianza para llevar nuestras capacidades de ingeniería más lejos y mantener nuestra ventaja en un deporte sumamente competitivo.”

Cómo EXCO Engineering eleva la calidad en fundiciones con escáneres y software 3D de Creaform

Industria: Fundición

En la industria de la fundición a presión de gran tamaño, donde cada detalle cuenta y los errores pueden traducirse en costosos retrasos, EXCO Engineering ha dado un paso decisivo para garantizar una calidad insuperable: adoptar escáneres y software 3D de Creaform como parte central de sus procesos de inspección.

Una trayectoria de innovación y precisión

Ubicada a solo 30 minutos de Toronto, EXCO Engineering es un proveedor global líder en soluciones de fundición para componentes de tren motriz, carrocería y piezas estructurales. Desde su planta de 130,000 pies cuadrados, equipada con maquinaria de última generación, fundición in situ y una máquina de fundición a presión de 4,000 toneladas, la compañía ha suministrado herramientas para todos los programas principales del sector automotriz, desde bloques de motor hasta paneles de carrocería.

Con décadas de experiencia en su haber, EXCO siempre ha buscado superar las expectativas del cliente a través de soluciones de ingeniería de alta precisión.

El reto de inspeccionar moldes cada vez más complejos

A medida que las piezas de fundición aumentaban en tamaño y complejidad, los métodos tradicionales de inspección—como las máquinas de medición por coordenadas (CMM)—comenzaron a mostrar sus limitaciones. El equipo de calidad enfrentaba dificultades para inspeccionar cavidades profundas, zonas cercanas a pines y costillas internas, incluso con una de las CMM más grandes de América del Norte.

Esto representaba un riesgo significativo: pasar por alto errores de mecanizado o no detectar cambios de ingeniería podía desencadenar fallos en los moldes y detener la producción de los clientes.

El cambio hacia el escaneo 3D

Conscientes de estos desafíos, EXCO Engineering decidió incorporar el escaneo 3D a sus operaciones, apostando por la tecnología de Creaform. Aunque el cambio generó inicialmente cierta resistencia, la precisión, portabilidad y versatilidad del escáner MetraSCAN 3D convencieron rápidamente al equipo.

“Con la CMM, era como ver la cavidad con un televisor en blanco y negro. Hoy, gracias a Creaform, vemos en 4K”, señala Jonathan Koot, Gerente de Sistemas de Calidad en EXCO Engineering.

Resultados inmediatos en calidad y eficiencia

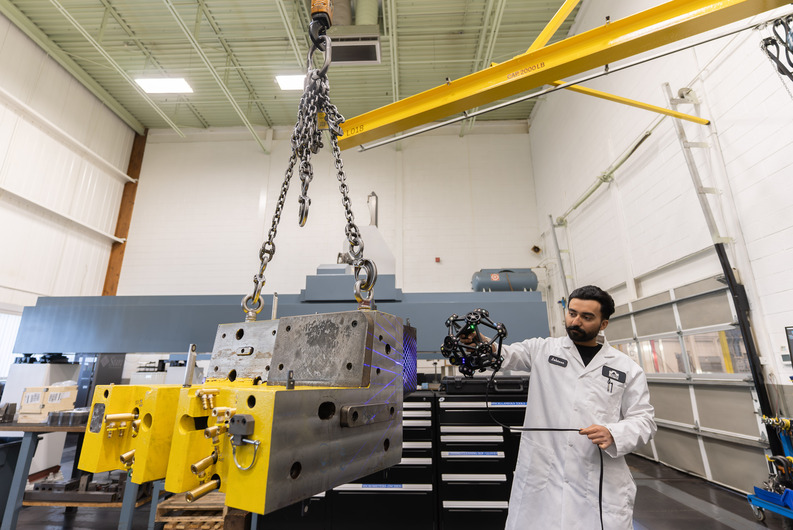

La implementación del MetraSCAN 3D permitió escanear directamente sobre el piso de producción, incluso dentro de máquinas CNC o en piezas suspendidas. Gracias a la captura de perfiles de superficie completos, los mapas de color generados ofrecen un análisis detallado, facilitando la detección de errores y la toma de decisiones rápidas.

Además, el software de inspección de Creaform, intuitivo y ágil, permite generar reportes visuales completos en minutos, optimizando los flujos de trabajo y reduciendo los tiempos de inspección a la mitad en algunas piezas.

Un aliado clave en la mejora continua

Más allá de la tecnología, EXCO destaca el soporte al cliente de Creaform como un factor decisivo para el éxito. Desde asistencia inmediata hasta capacitación personalizada en sitio, la experiencia de usuario ha sido sobresaliente.

“Establecen el estándar tan alto que olvido cómo es el soporte normal”, afirma Koot.

Calidad garantizada desde el taller

Gracias a esta colaboración, EXCO Engineering ha logrado eliminar errores críticos antes de que lleguen al cliente, asegurando piezas que cumplen con los más altos estándares de calidad y rendimiento. Hoy, el escaneo 3D no solo es una herramienta de inspección, sino una piedra angular en su estrategia de mejora continua.