Industria: Automotriz y aeroespacial

Magove es una firma mexicana de ingeniería especializada en inspección dimensional y control de calidad para las industrias automotriz y aeroespacial. Reconocida por su compromiso con la precisión y la innovación tecnológica, la empresa busca constantemente herramientas que mejoren la confiabilidad de las mediciones y la eficiencia operativa.

Con la demanda creciente de sus clientes por resultados de inspección más rápidos y precisos, Magove identificó la necesidad de una solución de escaneo 3D portátil y de alto rendimiento, capaz de ofrecer resultados repetibles tanto en planta como en campo.

Retos en los procesos de inspección

Antes de adoptar la tecnología de medición 3D de Creaform, Magove dependía de métodos de inspección manual que requerían configuraciones fijas, ajustes de alineación y experiencia del operador. Estas técnicas tradicionales solían prolongar los tiempos de inspección y limitaban la capacidad de mantener una exactitud constante.

Como recuerda Diego, Gerente de Operaciones de Magove:

“Antes de tener esta solución, batallábamos con datos incompletos de nuestros clientes y de nuestros propios procesos. Eso afectaba los tiempos de entrega y dificultaba garantizar la exactitud.”

Tecnología implementada y cómo funcionó

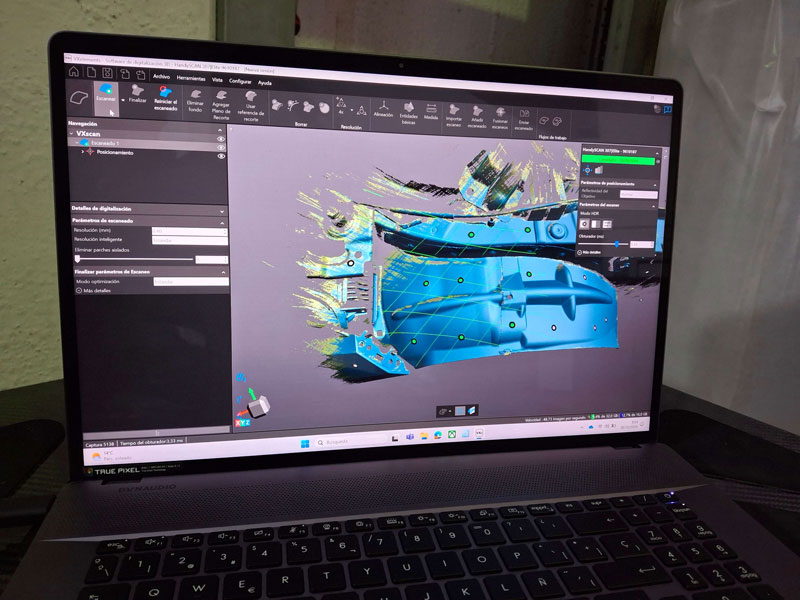

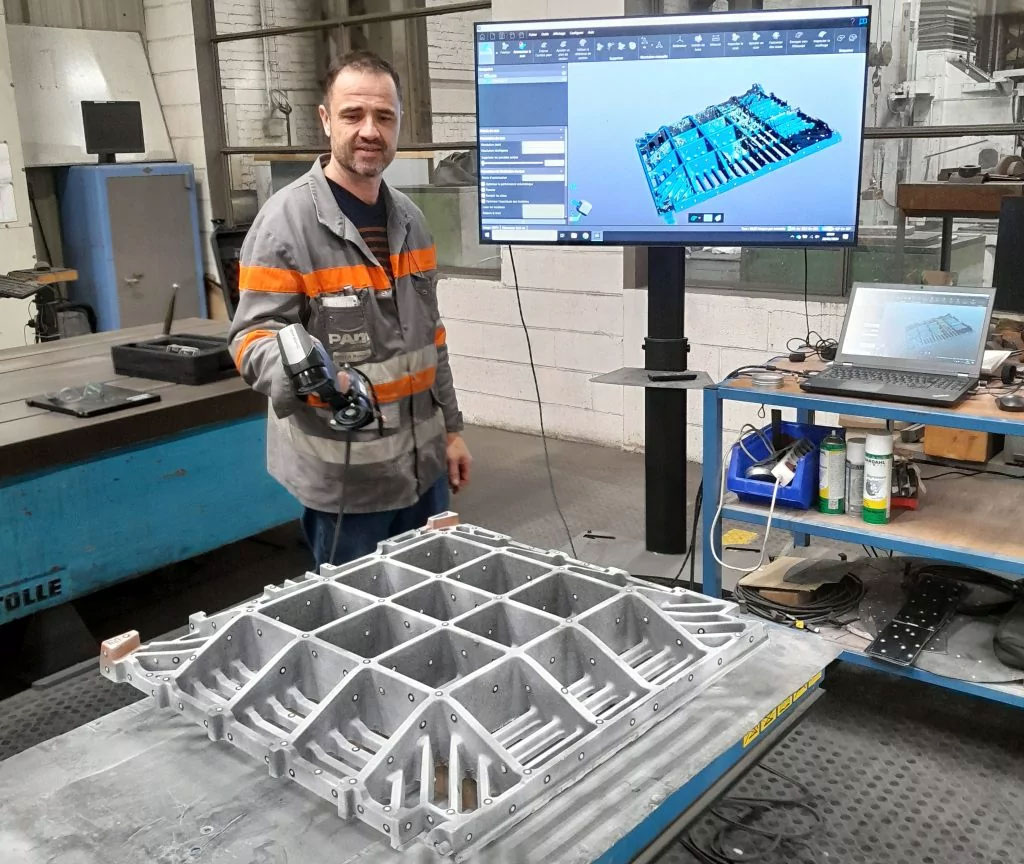

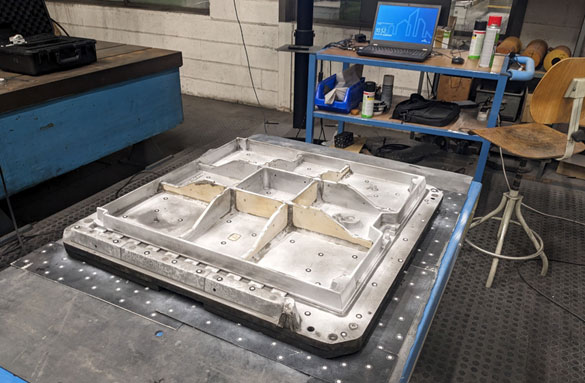

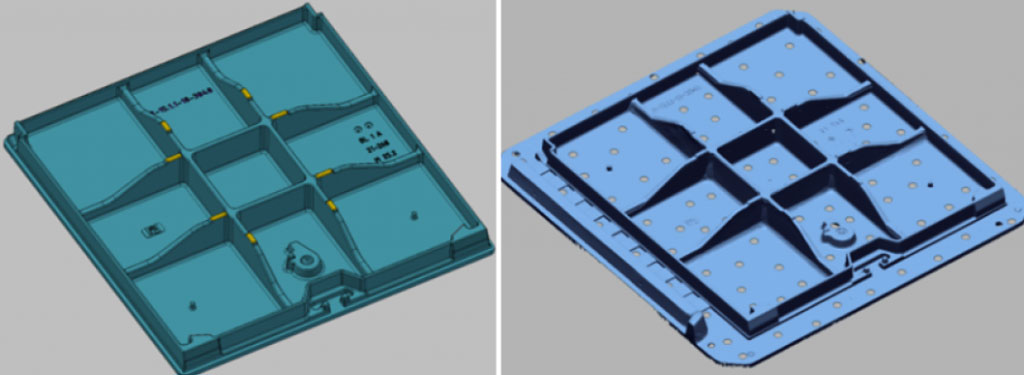

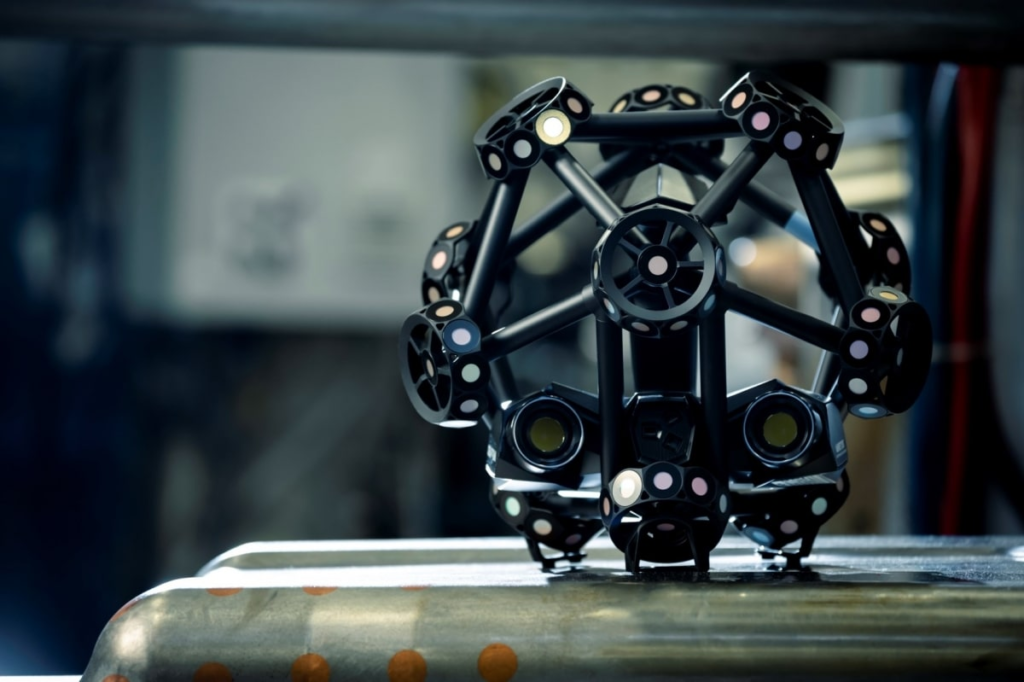

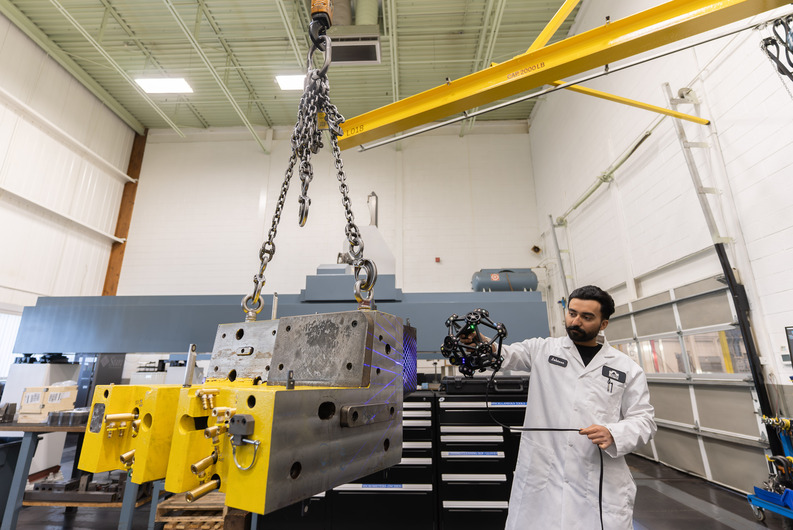

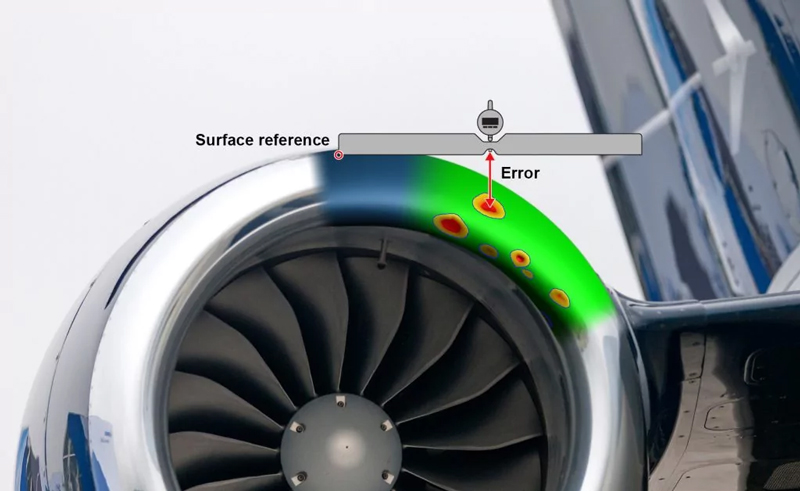

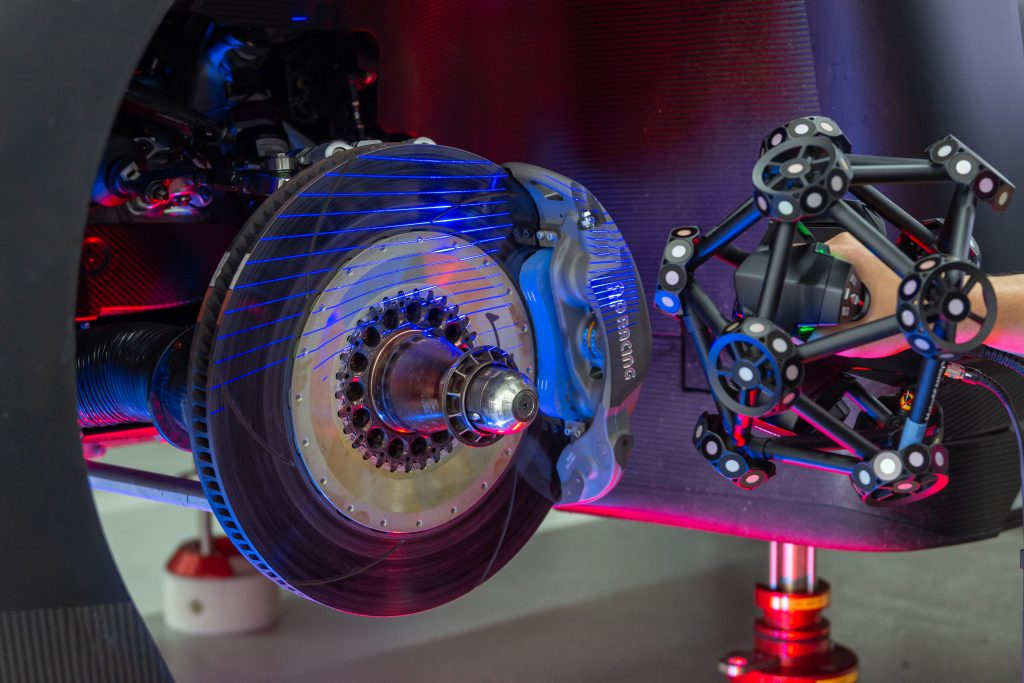

Tras evaluar varias opciones, Magove eligió el HandySCAN 3D de Creaform por su exactitud, portabilidad y facilidad de integración. Este escáner portátil de grado metrológico permitió a los ingenieros realizar mediciones rápidas y precisas directamente en el área de producción, sin mover piezas pesadas ni realizar configuraciones complejas.

Uno de los mayores beneficios fue la portabilidad:

“El éxito de esta implementación radica en la portabilidad,” comenta Diego. “Podemos llevar el escáner a la pieza, medir en tiempo real y verificar si está dentro de tolerancia, todo sin interrumpir la producción.”

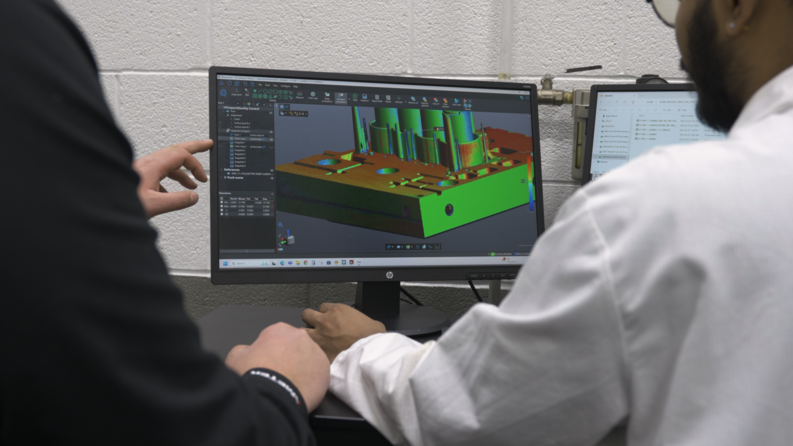

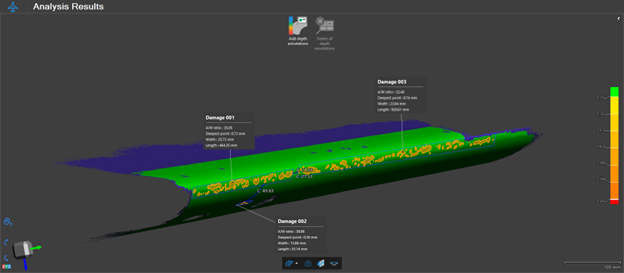

La implementación fue fluida. El software intuitivo de Creaform y su soporte técnico ágil facilitaron la incorporación del escáner a las operaciones diarias. En cuestión de días, los ingenieros realizaban análisis dimensionales completos y generaban informes detallados de inspección que mejoraron la trazabilidad y la confianza en los resultados.

Resultados obtenidos

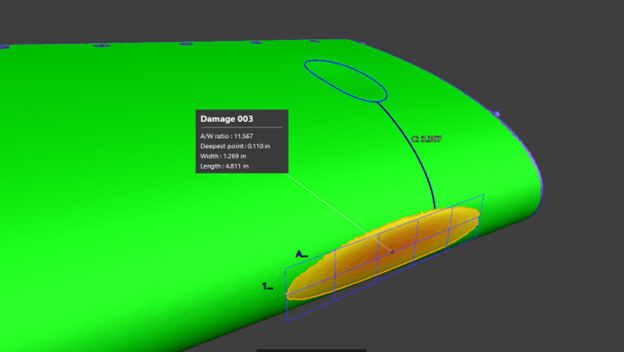

La adopción del HandySCAN 3D trajo mejoras tangibles para Magove:

- Reducción de más del 50% en los tiempos de medición frente a métodos tradicionales.

- Aumento de la exactitud y repetibilidad de las mediciones.

- Inspecciones en planta o en campo con mayor confiabilidad de datos y menos errores de alineación.

Como señala Eduardo:

“Con estas tecnologías, hemos reducido nuestro tiempo de medición en más del 50% comparado con los métodos tradicionales.”

En menos de un año, Magove logró un retorno de inversión completo, gracias a la reducción de reprocesos, la minimización de tiempos muertos y la mayor satisfacción del cliente.

Alianza estratégica que impulsa la innovación

Más allá de la tecnología, Magove atribuye parte de su éxito a la colaboración con Agsa Tech, representante local de Creaform en México.

“La alianza estratégica con Agsa Tech complementó perfectamente nuestro portafolio de servicios,” explica Eduardo. “Se integró de forma natural en nuestro proceso y nos permitió desarrollar soluciones de ingeniería más rápido y con mayor precisión.”

Motivados por estos resultados, Magove planea extender el uso de las soluciones de escaneo 3D de Creaform a nuevos proyectos, reforzando su liderazgo en ingeniería de precisión y aseguramiento de calidad.

Tres puntos clave que marcaron la diferencia

- Portabilidad total en inspección dimensional: medición directa sobre la pieza, en tiempo real y sin interrumpir la producción.

- >50% de reducción de tiempos: inspecciones mucho más rápidas que con métodos tradicionales.

- Mayor confiabilidad y trazabilidad: informes detallados y resultados repetibles que fortalecen la confianza del cliente.

Innovación que simplifica la precisión

La experiencia de Magove demuestra cómo la innovación puede simplificar flujos de trabajo complejos de inspección. Al integrar el HandySCAN 3D, la empresa mejoró su eficiencia y calidad sin interrumpir sus operaciones, estableciendo nuevos estándares en la industria.

Con Creaform, Magove continúa fortaleciendo su reputación como socio confiable en ingeniería, ofreciendo precisión, confiabilidad e innovación en cada proyecto.