Industria: Manufactura

El software de programación SPEA Leonardo es altamente capaz, pero al escalar de una sola tarjeta a múltiples tarjetas, siempre hay espacio para mejorar. Es ahí donde entra Siemens Process Preparation, una solución diseñada para optimizar la eficiencia en la programación de pruebas y agilizar todo el flujo de trabajo.

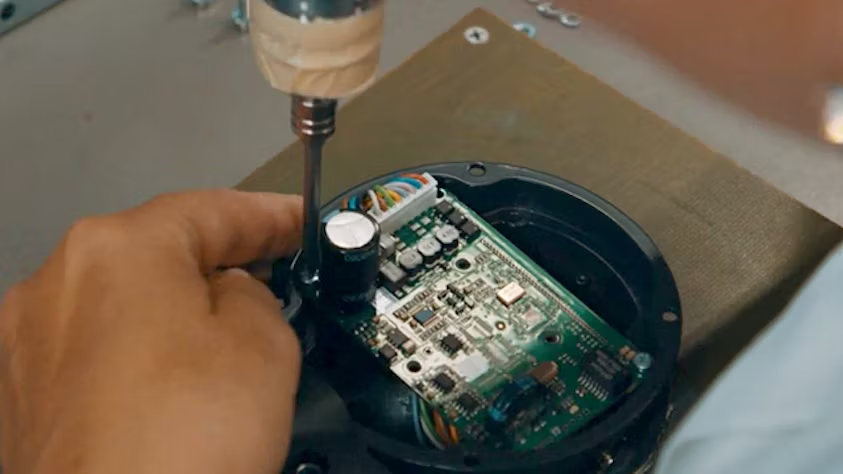

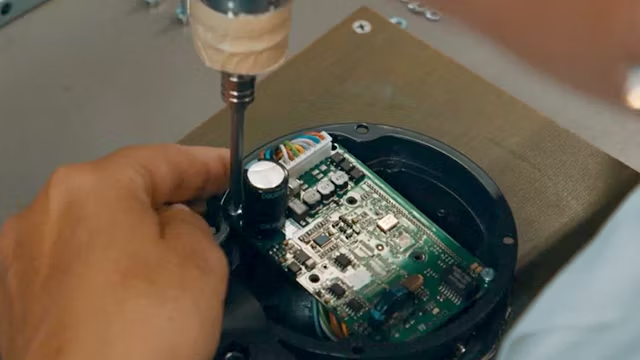

Engent Inc.: Excelencia en microelectrónica

Ubicada en Norcross, Georgia, Engent Inc. es una empresa de manufactura por contrato fundada en 2003, reconocida por estar a la vanguardia en el ensamblaje de microelectrónica. Su experiencia en tecnologías avanzadas de montaje superficial (SMTA) les permite destacar en producción turnkey de bajo a mediano volumen y alta variedad.

Sus capacidades de ingeniería abarcan todas las etapas del ciclo de vida del producto: desde el desarrollo de producto y proceso, pruebas de concepto y nuevas tecnologías (NTI), hasta manufactura para diseño (DFM), introducción de nuevos productos (NPI) y producción a escala. Además, como organización registrada en ITAR y con certificación AS9100:2016, Engent garantiza calidad y confiabilidad excepcionales.

Una mejora clave: programación eficiente en máquinas SPEA

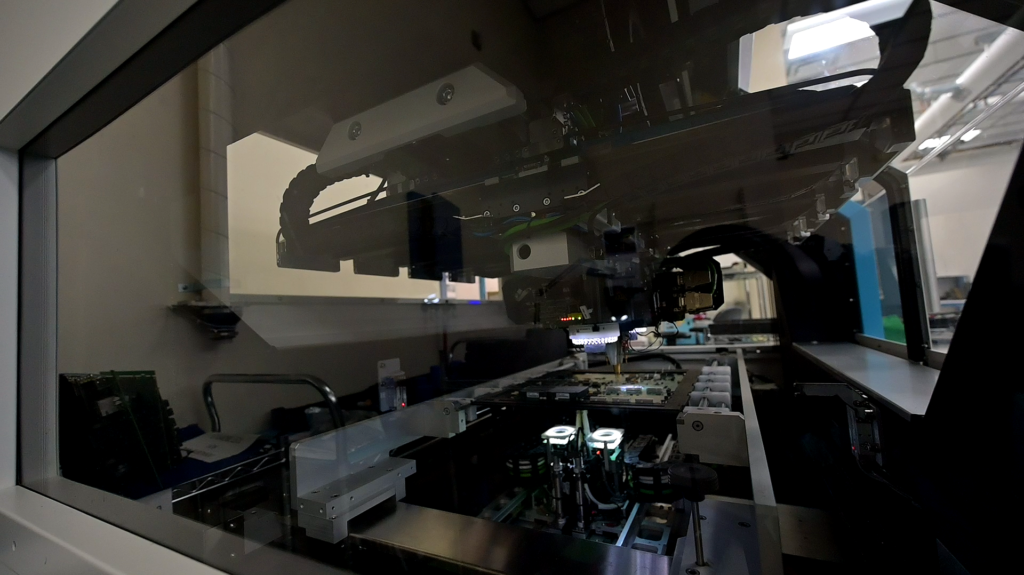

Al evaluar las capacidades de Process Preparation para su máquina de pines voladores SPEA, Engent identificó una gran oportunidad: extender el soporte de ensamblaje y refinar los flujos de trabajo de programación para mejorar considerablemente su eficiencia general.

Superando el reto de los archivos Gerber

Uno de los principales desafíos era que SPEA Leonardo no admite archivos Gerber como base para crear programas de prueba. Algunos clientes de Engent solo proporcionaban estos archivos, lo que hacía indispensable contar con una solución robusta.

Con Process Preparation, no solo se admite el uso de datos CAD inteligentes, sino que también es posible transformar archivos Gerber en bruto (274X o 274D) en un modelo digital del producto. Esto permite extraer información clave como la conectividad de pines, netlists y datos de componentes, acercando el punto de partida a formatos inteligentes como ODB++.

Principales beneficios de Process Preparation con SPEA Leonardo

Al integrarse con SPEA Leonardo, Process Preparation acelera considerablemente la programación de pruebas gracias a:

- Importación CAD sin pérdidas – Preserva información crítica del diseño, como capas de máscara de soldadura. ¿Faltan esas capas? No hay problema: los archivos Gerber permiten reconstruir los detalles del PCB con precisión.

- Integración eficiente del BOM – Asocia de forma rápida y precisa la lista de materiales al programa de prueba, asegurando que los componentes correctos sean reconocidos y verificados.

- Identificación inteligente de componentes – Reconoce automáticamente resistencias, capacitores, diodos y otros elementos, incluso cuando los archivos CAD no tienen designaciones claras.

- Contornos precisos de paquetes – Fundamentales para pruebas con pines voladores, ya que las dimensiones exactas determinan la colocación óptima de las sondas. Para ello, Process Preparation se apoya en la Valor Parts Library, con acceso a más de 35 mil millones de números de parte.

- Colocación automatizada de sondas – A partir de un gemelo digital completo de la PCB, se determinan las mejores ubicaciones para las sondas, reduciendo errores y el tiempo de depuración.

Menos tiempo muerto, más productividad

Una vez generado el programa de prueba optimizado, Process Preparation transfiere todos los datos a SPEA Leonardo en un solo archivo consolidado, eliminando las ineficiencias causadas por ajustes manuales o programaciones apresuradas.

Aunque omitir pasos podría parecer un atajo, a menudo genera retrasos costosos durante la depuración de la máquina. El objetivo es claro: minimizar el tiempo inactivo. Porque mientras la máquina de pines voladores está en operación, está generando ingresos. Pero si está detenida por problemas de prueba, representa una pérdida.