Industria: Seguridad

Casi el 20% de todas las víctimas mortales de accidentes de tráfico en la UE son peatones. Los fabricantes de automóviles de todo el mundo quieren mejorar la seguridad de los peatones. En este blog compartimos la historia de los principales expertos mundiales en ingeniería de movilidad, el Grupo EDAG AG de Alemania.

¿Recuerda esos anuncios en los que un coche choca contra un muro y los maniquíes de pruebas de choque que van dentro quedan intactos? Si los ha visto con atención, se habrá dado cuenta de que en cada prueba se utilizan maniquíes distintos. Esto se debe a que están muy calibrados para cada prueba, y cualquier cambio afectaría a su validación. También se habrá dado cuenta de que la aceleración que recibe el coche es siempre en una dirección. Esto garantiza que el maniquí no cambie de posición antes del impacto. Los maniquíes son objetos pasivos y no pueden reposicionarse. Una prueba se echa a perder si se mueven de su posición antes del impacto.

El uso de maniquíes plantea tres problemas

En primer lugar, no se pueden realizar pruebas hasta haber construido un prototipo físico completo. En segundo lugar, tendrás que destruir varios vehículos para completar todas las pruebas de validación. En tercer lugar, no se pueden probar rápidamente maniobras previas al choque, como el cambio de carril.

De los maniquíes físicos a los virtuales

Hace unas décadas, los fabricantes tenían que estrellar más de cien vehículos para diseñar un solo modelo. Hoy en día, sólo se necesita una fracción de ese número. Con el uso de modelos virtuales, los ingenieros pueden diseñar nuevos modelos más seguros de forma más rápida y barata.

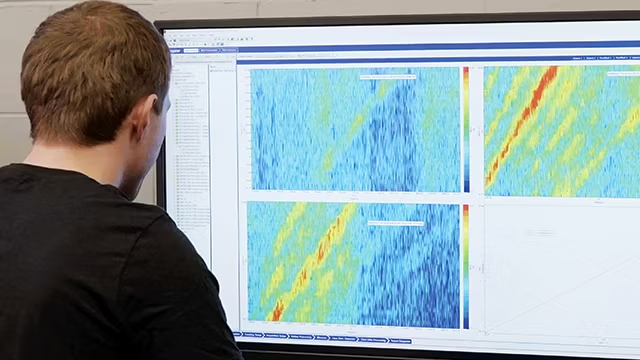

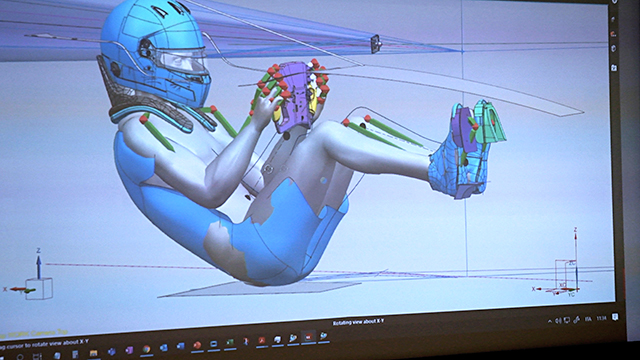

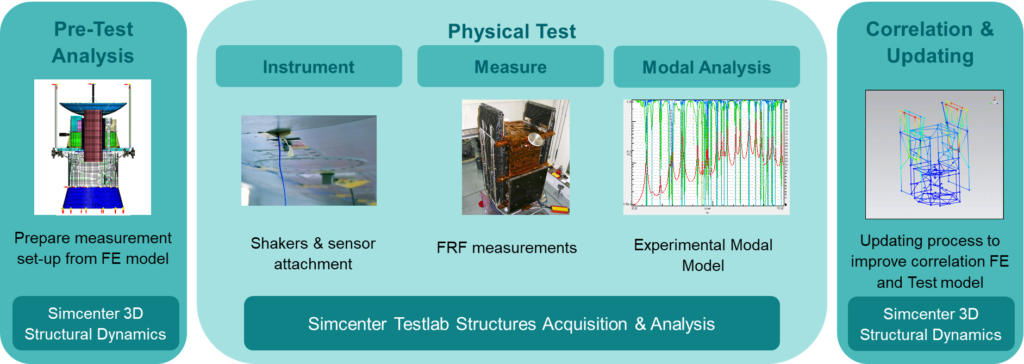

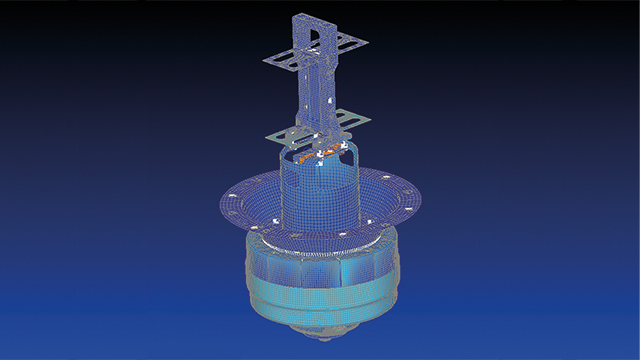

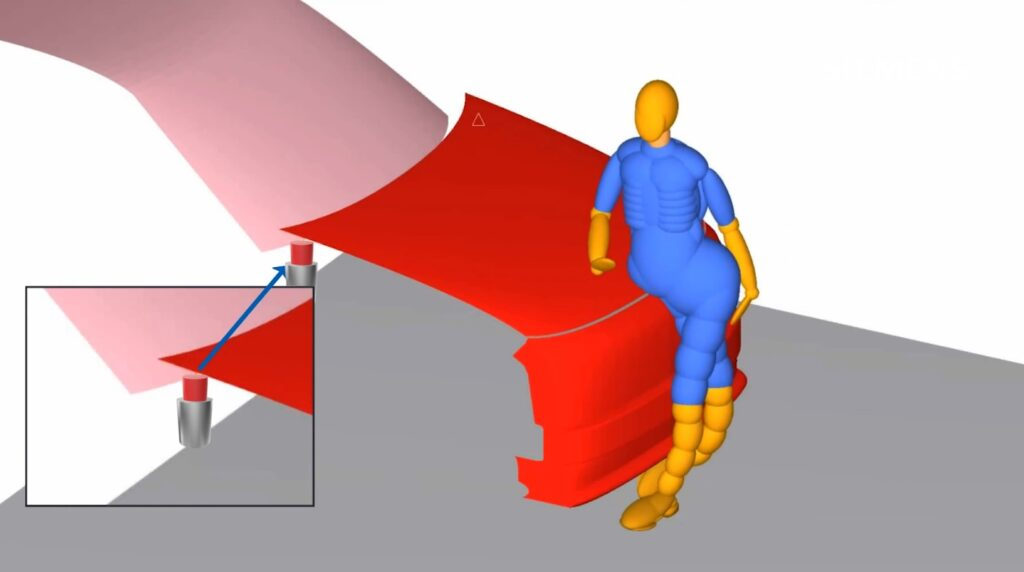

Simcenter Madymo simula tanto modelos ficticios como humanos, incluidos modelos que pueden reposicionarse después y durante una maniobra. Integra las tecnologías de dinámica multicuerpo, elementos finitos y CFD en un único solver que incluye una base de datos de modelos maniquí y humanos que pueden escalarse a cualquier tamaño o a percentiles de población.

Esto significa que no sólo puede obtener la evaluación más realista de lo que ocurrirá a los ocupantes y peatones en una colisión, sino que también puede realizar pruebas mucho antes en la fase de desarrollo. Una vez que tenga su modelo de vehículo virtual, combínelo con su modelo Simcenter Madymo y obtendrá resultados precisos de las pruebas antes de haber construido un solo prototipo.

Innovación del año en pruebas de choque

En 2021, Simcenter Madymo fue nombrado “Innovación del año en pruebas de choque” por la revista ATTI. No es de extrañar que cada vez más empresas recurran a este software de simulación para ayudar al diseño de vehículos.

Seguridad para los peatones

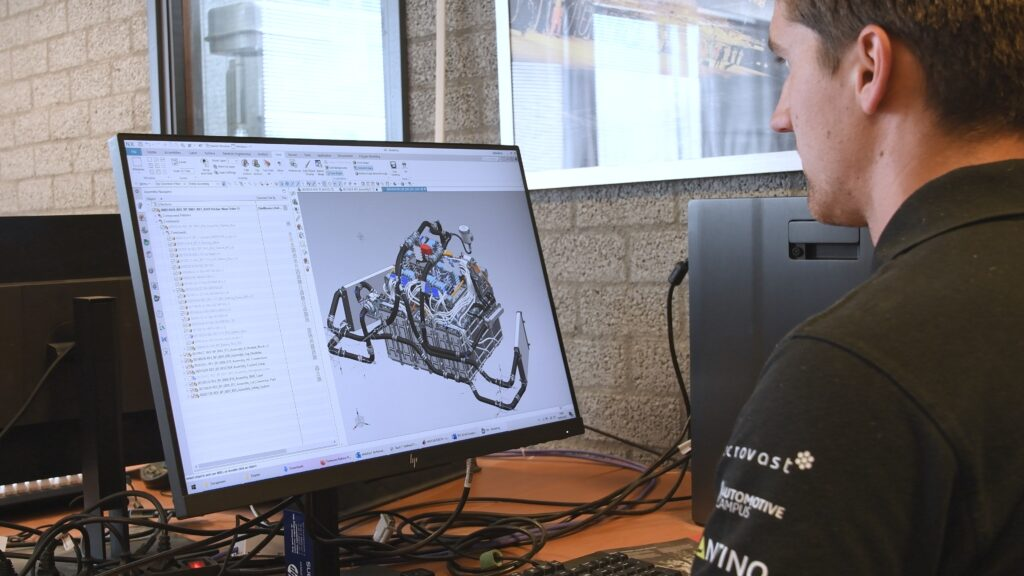

El Grupo EDAG aporta su experiencia en ingeniería de movilidad a la industria automovilística mundial. Su departamento de CAE y Seguridad está especializado en alcanzar los máximos niveles de seguridad para los vehículos y cumplir los requisitos legales y las valoraciones de los clientes de determinadas regiones o empresas.

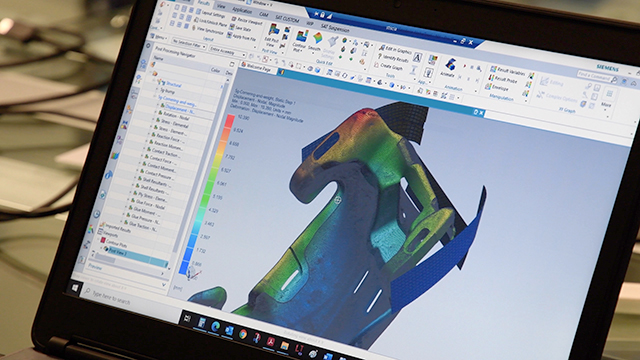

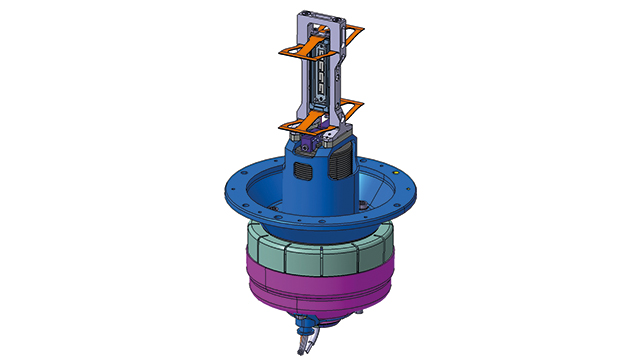

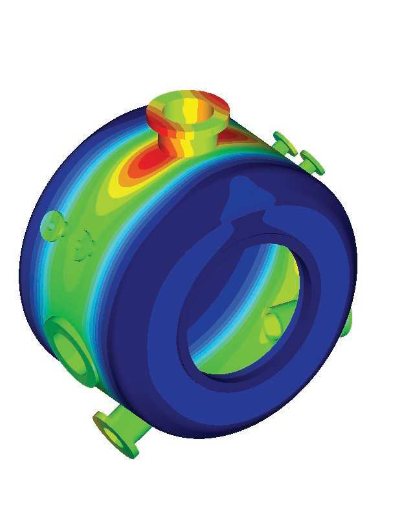

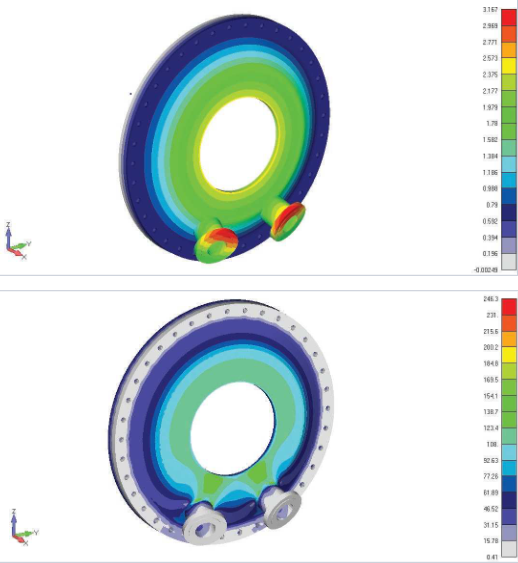

El capó activo es una solución común de seguridad para peatones que minimiza las lesiones en la cabeza cuando un peatón es atropellado por un coche. Al levantar automáticamente el capó cuando se detecta una colisión, se crea un espacio entre la superficie interior y los componentes rígidos situados debajo. Esto garantiza que, cuando la cabeza golpea el capó, es mucho menos probable que sufra daños graves.

Aquí es donde entra en juego Simcenter Madymo

El departamento de CAE y Seguridad, dirigido por Stefan Hundertmark, utiliza Simcenter Madymo para simular el comportamiento cinemático del cuerpo de los peatones en accidentes, con el fin de ayudar a sus clientes a desarrollar vehículos lo más seguros posible. Lea el caso práctico para descubrir cómo Simcenter Madymo les permite reducir significativamente el tiempo de simulación del comportamiento del cuerpo humano de días a horas, cumpliendo al mismo tiempo todas las normas y reglamentos necesarios en materia de seguridad de los peatones.

También puede obtener más información sobre cómo Simcenter Madymo permite a los fabricantes cumplir la normativa viendo el seminario web sobre sistemas de seguridad para peatones en el que participan la profesora adjunta Corina Klug, de la Universidad Técnica de Graz, y Cindy Charlot, directora técnica del equipo de modelado de seguridad y confort de Simcenter Madymo. Corina Klug desempeñó un papel decisivo en la creación de las directrices Euro NCAP, que redujeron las muertes de peatones en la UE en un 36%. Cindy explica cómo utilizar Simcenter Madymo en el proceso de validación y cómo cumplir todos los requisitos de certificación.

Visión Cero

El objetivo último del Grupo EDAG y de otras empresas que utilizan Simcenter Madymo es eliminar todas las muertes y lesiones graves por accidentes de tráfico. Puede parecer una quimera, pero forma parte de un movimiento mundial conocido como Visión Cero. La campaña se inició en Suecia en la década de 1990 y desde entonces ha tenido éxito en toda Europa y ahora está ganando impulso en Estados Unidos. Ante todo, cuestiona la creencia tradicional de que las muertes por accidentes de tráfico son inevitables y que salvar vidas es caro. Visión Cero acepta que los fallos humanos y las colisiones ocurrirán, pero con un planteamiento sistémico podemos prevenir las colisiones mortales y graves que provocan muertes.

Simcenter Madymo es un elemento clave de Visión Cero, ya que sus simulaciones de seguridad de ocupantes y peatones ayudan a los fabricantes a diseñar vehículos que ofrezcan la máxima protección. Fabricantes de automóviles como Volvo incorporan en su visión cero accidentes. La filosofía básica de la Visión de Seguridad del Grupo Volvo es que los accidentes pueden evitarse. Al mismo tiempo, son conscientes de que muchas cosas escapan a su control. Por eso es importante la colaboración con otros actores. Y se están produciendo cambios. Además, proveedores como ZF o Continental hacen un esfuerzo adicional para contribuir al futuro de cero accidentes mortales. Para más información, lea este artículo sobre cómo Continental se encamina hacia Vision Zero.

Seguridad de los peatones y ADAS y vehículos autónomos

No se equivoque pensando que los ADAS (sistemas avanzados de asistencia al conductor) y los vehículos totalmente autónomos dejarán obsoleta la simulación de accidentes. De hecho, la hacen aún más importante. Incluso con vehículos de conducción autónoma, seguirán produciéndose colisiones. La inteligencia artificial que controla el vehículo debe ser capaz de minimizar las lesiones y calcular el mejor curso de acción en una fracción de segundo. De nada sirve dar un volantazo para esquivar un coche si eso te lleva a la trayectoria de varios coches y provoca un choque mayor.

Con Simcenter Madymo, los desarrolladores de estos sistemas pueden entrenarlos para maximizar la seguridad de ocupantes y peatones. Al comprender exactamente cómo se verán afectados los cuerpos humanos por las colisiones, la IA puede determinar qué acción provocará menos lesiones. Así, en lugar de dar un volantazo, puede optar por frenar. Aunque no se evite por completo la colisión, la reducción de velocidad, combinada con la activación de los airbags en el momento adecuado y la actuación de los cinturones de seguridad, bastará para evitar lesiones graves. En última instancia, se reducirá el número de muertes, que es la prioridad número uno en el camino hacia la Visión Cero.