MAJESTY GOLF Co., Ltd. es un fabricante japonés de equipamiento de golf de lujo con sede en Tokio, fundado originalmente como Maruman en 1971. Tras un proceso de rebranding enfocado en su posicionamiento premium y su expansión global, la marca MAJESTY se ha consolidado como un referente en precisión, elegancia y desempeño, integrando materiales avanzados y tecnología de alto nivel en cada uno de sus productos.

Con una base de clientes exigente y acostumbrada a jugar en algunos de los campos de golf más prestigiosos del mundo, MAJESTY GOLF produce algunos de los sets de palos más exclusivos del mercado. Más allá del lujo, la marca es reconocida por su excelencia técnica, la calidad de sus materiales —como titanio, aleaciones ultraligeras, composites y acabados especiales— y un enfoque artesanal que combina innovación con más de 50 años de experiencia en ingeniería y diseño.

El reto: diseñar desempeño, estética y sonido como atributos de marca

Para MAJESTY GOLF, el rendimiento de un palo no se limita a la distancia o la precisión del golpe. El sonido de impacto es un atributo clave que genera confianza, satisfacción y una conexión emocional inmediata con el jugador.

Los principales desafíos del equipo de I+D incluían:

Crear palos de golf de lujo con alto desempeño técnico.

Superar las expectativas del cliente en apariencia, sensación y sonido de impacto.

Diseñar una firma acústica metálica tradicional utilizando materiales innovadores.

Reducir el tiempo y el costo asociados al prototipado físico acústico.

Contar con herramientas de ingeniería que permitieran evaluar el sonido desde la etapa conceptual.

La importancia de la acústica en el diseño del producto

Desde las primeras fases de concepción de un nuevo palo, la acústica es uno de los factores que el equipo de MAJESTY GOLF considera de forma prioritaria.

“El sonido de un gran golpe es música para los oídos de cualquier golfista”, explica Hideki Kimura, chief product officer de MAJESTY GOLF.

Los palos están dirigidos principalmente a golfistas de velocidad de swing moderada que juegan por placer, pero que esperan excelencia en cada detalle de su equipamiento. En este contexto, el sonido comunica calidad, precisión y desempeño, reforzando la identidad de marca.

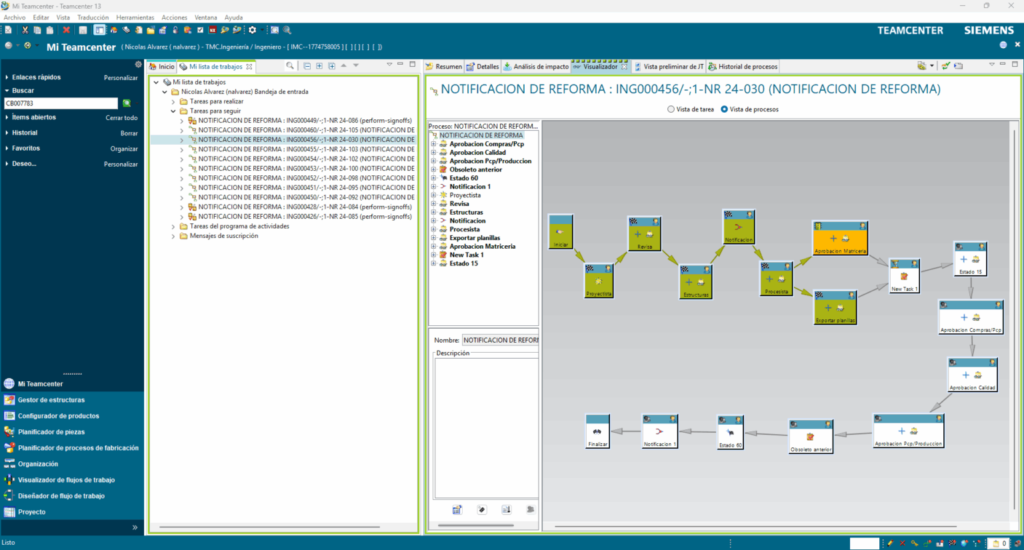

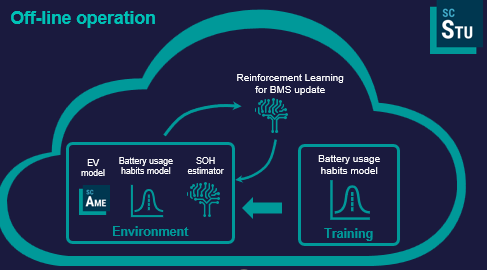

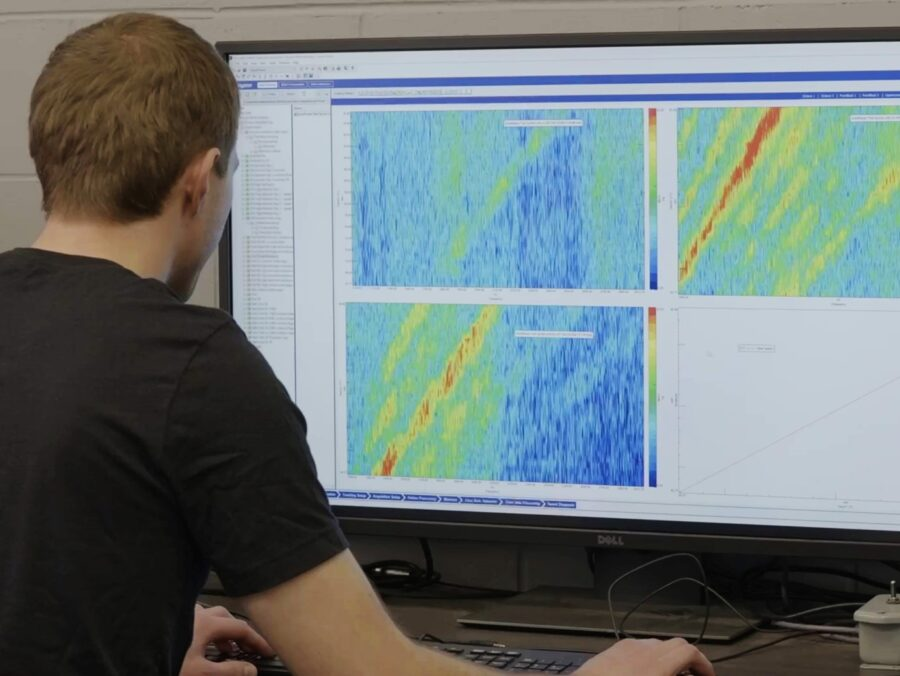

La solución: simulación acústica con NX, Simcenter y Teamcenter

Para abordar estos retos, MAJESTY GOLF adoptó un enfoque de ingeniería digital basada en simulación, utilizando soluciones de Siemens Digital Industries Software:

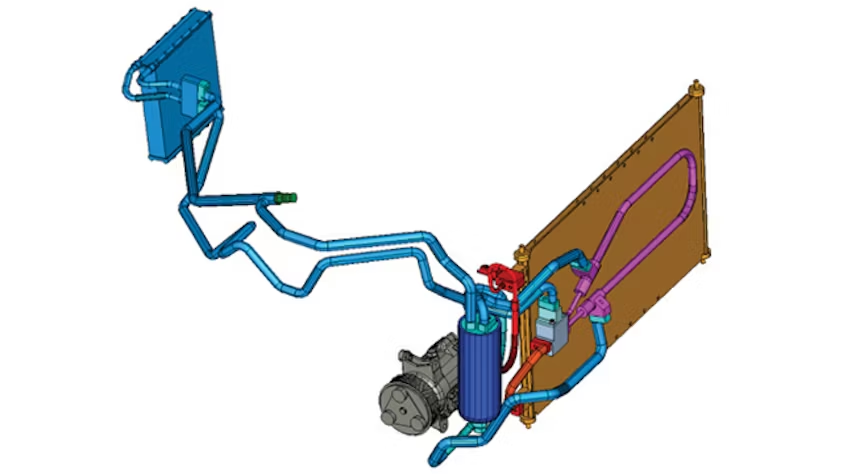

- NX™ para diseño CAD.

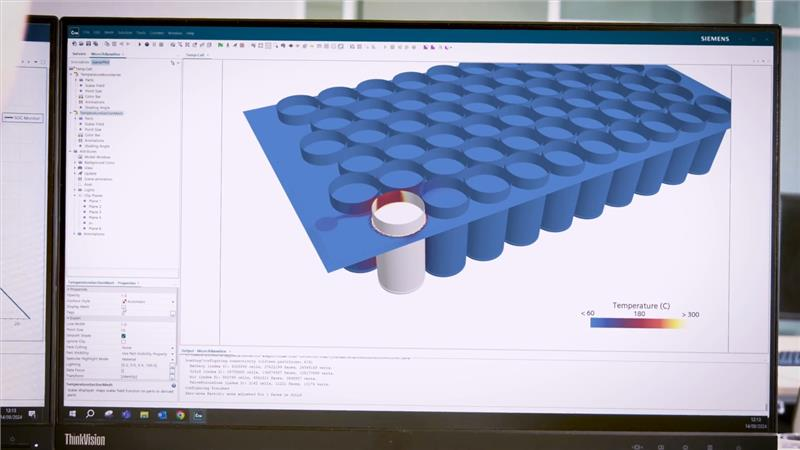

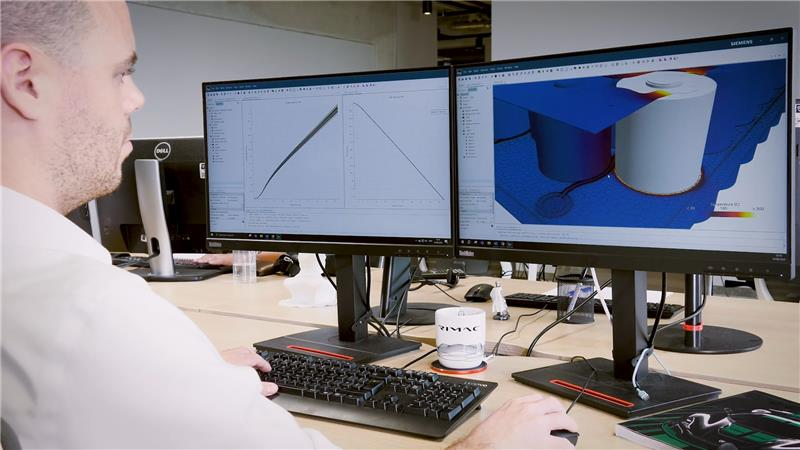

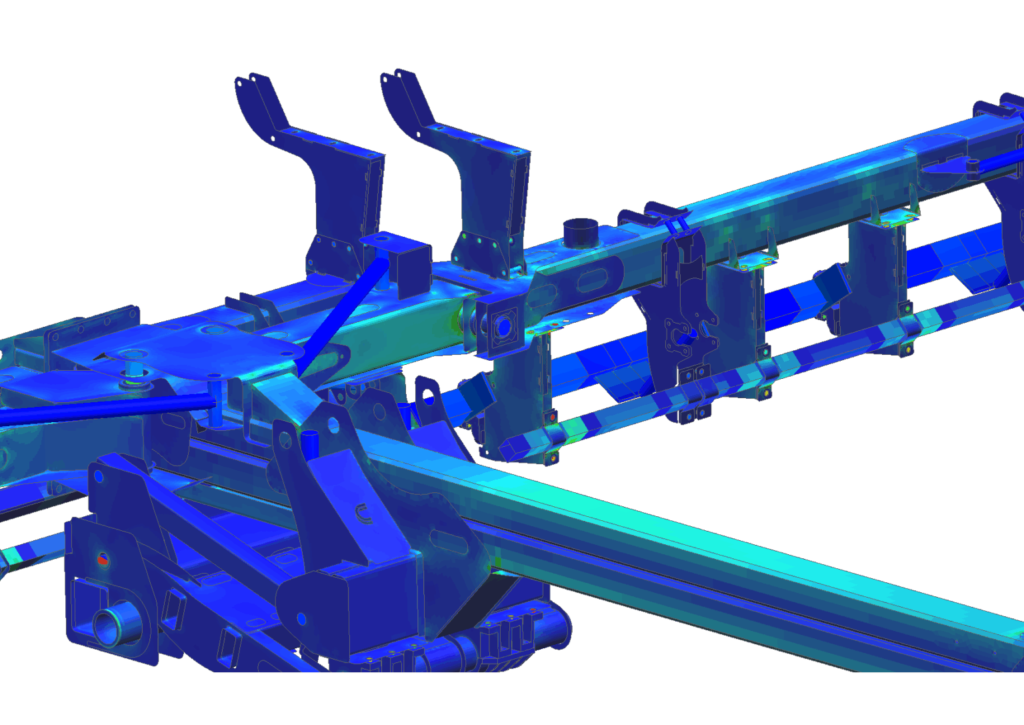

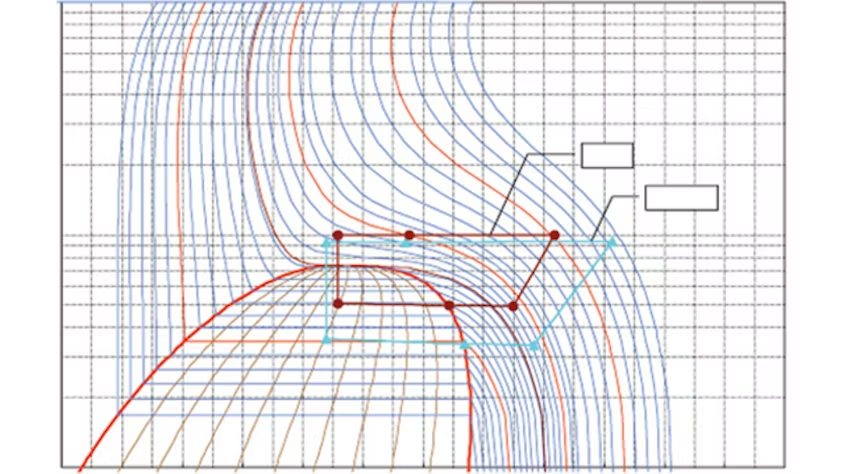

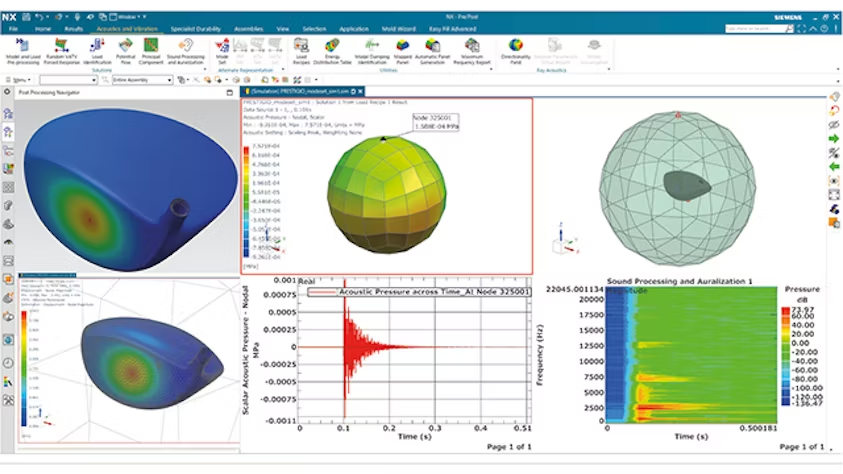

- Simcenter™ 3D Structures junto con Simcenter Nastran para análisis estructural.

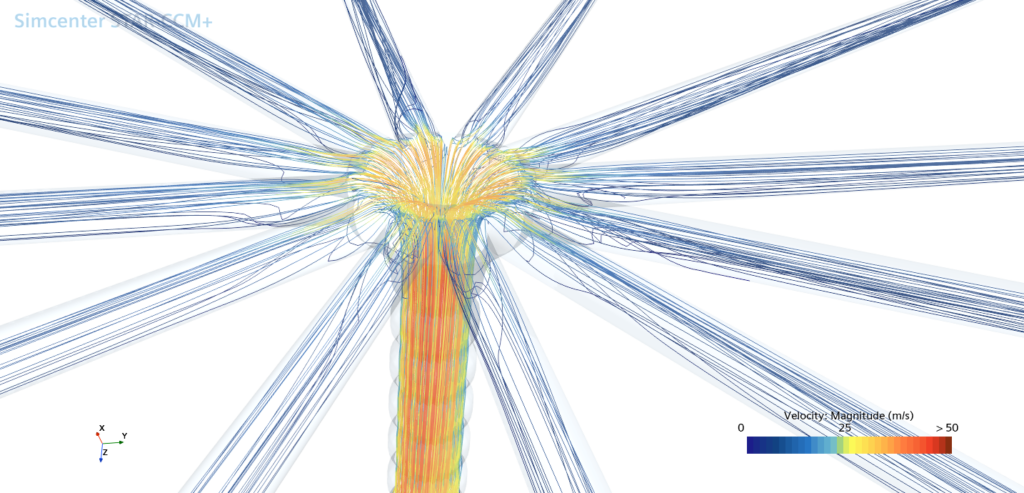

- Simcenter™ 3D Acoustics para simulaciones acústicas avanzadas.

- Teamcenter® para la gestión de datos de diseño e ingeniería.

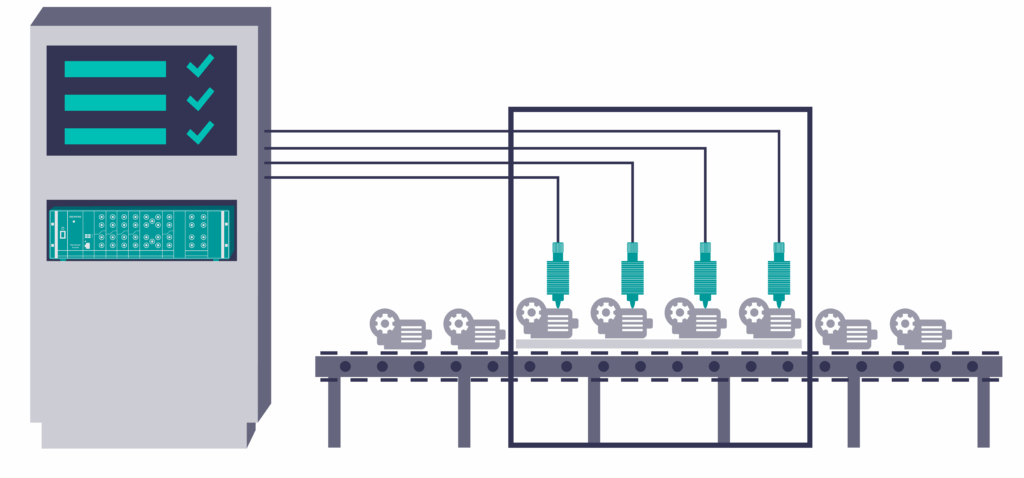

Esta solución integrada —parte del portafolio Siemens Xcelerator— permitió al equipo crear un sistema dedicado de simulación acústica, capaz de analizar tanto respuestas en frecuencia como respuestas transitorias, replicando digitalmente el comportamiento del palo al impactar la bola.

El uso de un gemelo digital permitió combinar análisis modal, selección de materiales, estudios estructurales y simulación del sonido de impacto desde etapas muy tempranas, incluso antes de fabricar el primer prototipo físico.

Superando las limitaciones del enfoque tradicional

Antes de implementar esta solución, los ingenieros acústicos utilizaban técnicas clásicas basadas en análisis modal y comparaciones experimentales con prototipos físicos.

Este proceso presentaba varias limitaciones:

- Requería meses de trabajo por prototipo.

- Involucraba ensayo y error para correlacionar sonido real con predicciones.

- Resultaba particularmente complejo en palos con estructuras huecas, como drivers y maderas, donde la interacción entre la vibración del material y el aire interno influye significativamente en el sonido.

Incluso con frecuencias naturales similares, dos cabezas podían generar respuestas acústicas completamente diferentes debido a variaciones en geometría, materiales y amortiguamiento, dificultando la predicción temprana del sonido.

Desarrollo de un sistema acústico dedicado

Trabajando estrechamente con Digital Process Ltd., partner de Siemens, el equipo de MAJESTY GOLF desarrolló un sistema de simulación acústica basado en Simcenter 3D Acoustics.

Este sistema permite:

- Evaluar cómo los materiales seleccionados afectan la respuesta estructural y acústica.

- Predecir el sonido de impacto correcto antes de fabricar moldes o prototipos.

- Equilibrar requisitos de desempeño, estética, materiales y firma sonora.

- Reducir la dependencia de prototipos físicos costosos.

Esto es especialmente relevante considerando los materiales utilizados, como aleaciones de titanio o acabados especiales, donde cada iteración física representa un costo elevado en tiempo, mano de obra y materiales.

La implementación del sistema de simulación acústica generó mejoras contundentes en el proceso de desarrollo de producto:

- Reducción del 94% en el tiempo de prototipado acústico, pasando de aproximadamente tres meses a solo cinco días.

- Capacidad para validar una firma sonora lista para mercado en cinco días mediante simulación.

- Reducción de costos de prototipado y mano de obra al digitalizar tareas repetitivas.

- Posible reducción total del tiempo de desarrollo de nuevos prototipos hasta en seis meses.

- Menor desperdicio de materiales, contribuyendo a un proceso más sostenible.

“Como usuarios avanzados de NX, realmente apreciamos la potencia de las herramientas de Siemens y las posibilidades de diseño sin fricción. Para nuestra siguiente etapa en ingeniería acústica digital, sabíamos que necesitábamos las mejores herramientas del mercado.”

Shuhei Tanibuchi, Research Lead, MAJESTY GOLF

Preparando el futuro del diseño acústico

Actualmente, el equipo utiliza el sistema para estudiar nuevos materiales, como fibras de carbono de alta tecnología, y cómo estos influyen en la evolución de la firma sonora de los palos MAJESTY, que tiende hacia tonos más altos manteniendo una percepción metálica potente.

A futuro, MAJESTY GOLF busca:

Crear una base de datos de materiales y comportamiento acústico.

Integrar la predicción de sonido directamente en el flujo de desarrollo de producto.

Avanzar hacia un enfoque de desarrollo completamente basado en sistemas, con simulaciones cada vez más precisas desde el primer diseño.

Gracias al uso de NX, Simcenter y Teamcenter, MAJESTY GOLF ha transformado la forma en que diseña uno de los atributos más emocionales y diferenciadores de sus productos: el sonido. La simulación acústica temprana no solo ha acelerado el desarrollo, sino que ha permitido reforzar la identidad de marca, optimizar costos y mantener el más alto nivel de calidad artesanal y técnica que caracteriza a MAJESTY GOLF.