Industria: Automoción y transporte, Electrónica

Emprendiendo una transformación digital

Hirata Corporation (Hirata), con sede en Kumamoto (Japón), es líder mundial en la construcción de líneas de producción. Tiene sedes en todo Japón, así como plantas en Norteamérica, Europa y toda Asia, y suministra equipos de producción a fabricantes de automóviles y semiconductores de todo el mundo.

Hirata suministra líneas de montaje de transmisiones, líneas de montaje de motores, vehículos eléctricos (VE) y otros equipos de producción de automóviles a numerosos fabricantes.

Cuando los terremotos de Kumamoto de 2016 dañaron las plantas de la empresa, Hirata decidió contribuir al esfuerzo de reconstrucción trasladando su sede a la ciudad de Kumamoto.

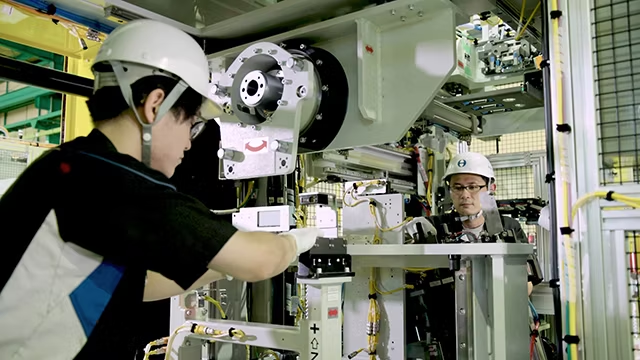

A medida que aumentaron las ventas, la planta de nueva construcción de la empresa se amplió para proporcionar espacio para ajustar las pruebas de funcionamiento de los equipos y permitir a los clientes realizar inspecciones dentro de la planta. Hirata ha integrado el diseño, la fabricación, el montaje, los trabajos eléctricos y las pruebas de ajuste. A medida que la empresa construía y posteriormente ampliaba su planta, también iniciaba una transformación digital a gran escala.

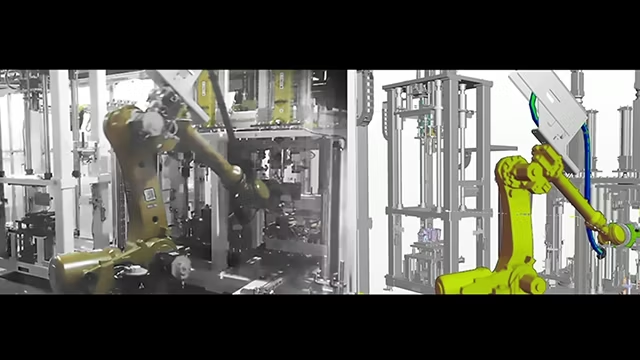

Después de evaluar varias soluciones de simulación, Hirata eligió Process Simulate de Siemens Digital Industries Software en la cartera Tecnomatix®. También decidió trabajar con Siemens como socio estratégico para promover la transformación digital y, como parte de esa iniciativa, introdujo en la empresa la plataforma empresarial Siemens Xcelerator de software, hardware y servicios.

Impulsar estratégicamente la transformación digital

Al adoptar la transformación digital, Hirata ha podido acortar el tiempo que se tarda en pasar del diseño del producto a la fabricación. Hirata ha adelantado su inversión en recursos al principio del proceso de desarrollo del producto, adelantando trabajo que antes se hacía en fases posteriores.

Cuando los clientes de Hirata empezaron a enfrentarse a tiempos de producción más cortos, se centraron en cómo comprimir el tiempo entre nuevos productos, gestionar la producción de bajo volumen y alta mezcla y reducir el periodo necesario para modificar las líneas de producción durante su funcionamiento.

Hirata sabía que la transformación digital les ayudaría, pero era un reto explicar a la alta dirección y al personal in situ qué cambiaría y qué revelarían las simulaciones con Process Simulate. Describir las ventajas de las simulaciones fue especialmente difícil al principio. Parte del personal tenía la impresión de que las simulaciones requerirían el doble de esfuerzo. Sin embargo, a medida que avanzaba la implantación, los trabajadores pudieron ver los efectos positivos y empezaron a decir que tenía sentido.

La simulación favorece la fabricación de alta calidad

«Antes de introducir las simulaciones digitales, podíamos comprobar si había interferencias en los equipos y realizar verificaciones in situ, pero ahora podíamos enseñar a los robots fuera de línea», afirma Shoichiro Seki, director general de los departamentos de ingeniería de Hirata. «Una vez descargados los datos, los robots pueden funcionar inmediatamente in situ, lo que supone una gran ventaja.

«Antes teníamos que conectar la alimentación, poner en marcha los robots y luego realizar el trabajo de aprendizaje para comprobar si había interferencias, torsiones de cables y otros problemas. Ahora todo eso se puede realizar fuera de línea, lo que es increíblemente útil para la fabricación».

Aprovechamiento de Process Simulate

Los principales clientes de Hirata han añadido la validación de modelos 3D a su proceso de desarrollo de equipos y la mayoría de ellos utilizaban Process Simulate, que forma parte de Siemens Xcelerator. Esto también motivó a Hirata a seleccionar Process Simulate.

«Antes necesitábamos tres ingenieros para completar el proceso de verificación en un plazo de tres a diez días, pero un ingeniero que utiliza Process Simulate para la simulación de cables puede completar el proceso de verificación en aproximadamente dos horas», afirma Seki. «Eso redujo las horas de trabajo en comparación con los métodos convencionales en un 90 por ciento y los requisitos de mano de obra en un 66 por ciento».

«Tras un año de experiencia en simulación con Process Simulate, pude adquirir una comprensión global más profunda del trabajo que había estado realizando durante los últimos cinco años en mi propia área de especialización, la interfaz hombre-máquina», afirma Mami Hayata, jefe del grupo de diseño de control del departamento de ingeniería. «Esto me ha permitido recibir información de muchos campos distintos, como la mecánica, el control, la instrumentación y la robótica. La introducción de la simulación me ha permitido aprender mucho más sobre el mundo de los equipos.»

«Antes sólo hablaba con gente de control», dice Kosuke Nishi, que es ingeniero de diseño mecánico. «Pero ahora tengo contactos con varias personas de mecánica, control, instrumentación y robótica. Al principio, cuando se introdujeron las simulaciones, mis peticiones a los diseñadores mecánicos para que aportaran información para la simulación se encontraron con resistencia, pero ahora que la concienciación y la demanda han aumentado considerablemente, creo que podemos intercambiar información útil.»

«Antes determinábamos las rutas óptimas de los cables y los métodos de fijación por ensayo y error», explica Ryosei Sekiguchi, responsable del grupo de diseño de controles del departamento de ingeniería. «Con Process Simulate podemos utilizar simulaciones para verificar múltiples patrones de rutas y métodos de fijación simultáneamente, lo que reduce significativamente el tiempo dedicado a ello».

«Antes de la introducción, utilizábamos dibujos en 2D para confirmar las zonas ergonómicas y la trabajabilidad basándonos en dimensiones planas, lo que a menudo conducía a una verificación insuficiente de las posturas de los trabajadores y las formas de los productos», afirma Seki.

«A menudo, esto hacía que descubriéramos los ajustes necesarios sólo después de que los equipos terminados empezaran a utilizarse. Sin embargo, con la introducción de la interfaz hombre-máquina, ahora podemos realizar verificaciones del trabajo para diversas posturas en 3D. Los resultados son claros y fáciles de entender, lo que permite llegar a un consenso sin problemas con los clientes».

«Comparamos programas de simulación de varios fabricantes, pero finalmente optamos por Process Simulate debido a su cuota de mercado mundial y, especialmente, a su uso generalizado entre los fabricantes de automóviles.

«Como resultado de esta evaluación, elegimos a Siemens como nuestro socio estratégico para promover la transformación digital. También introdujimos Siemens Xcelerator como parte de ese esfuerzo.»

El futuro de Process Simulate

Hirata está implementando características adicionales de Process Simulate cada año, incluidos módulos para robótica, puesta en marcha virtual, seguridad y cable. También han introducido Plant Simulation en la cartera Tecnomatix en varios departamentos.

Como resultado de esta evaluación, elegimos a Siemens como socio estratégico para promover la transformación digital. También introdujimos Siemens Xcelerator como parte de ese esfuerzo.