Producto: Tecnomatix

Industria: Automotriz y Transporte

Los modelos de simulación de plantas de Tecnomatix ofrecen a los planificadores más flexibilidad; simulación de flujo de material también aumenta la salida y reduce los residuos.

Hacer que la conducción sea segura y cómoda

Continental Automotive GmbH es uno de los principales proveedores de automóviles del mundo. Las tres divisiones de la compañía – Chasis y Seguridad, Tren Motriz e Interior – desarrollan y fabrican productos que hacen que la conducción sea más segura (bolsas de aire y sensores; sistemas de control de frenos y chasis), más eficientes en el consumo de combustible (sistemas de inyección de gasolina y diésel) y más divertidas (sistemas de infoentretenimiento y pantallas multifuncionales).

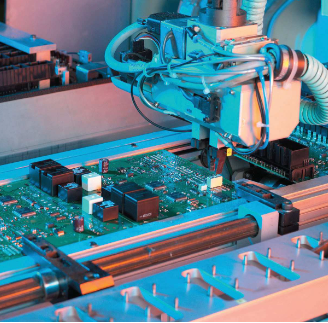

Las instalaciones de la compañía en Ratisbona, Alemania, son su mayor planta de electrónica. En un área de 16.500 metros cuadrados (aproximadamente 177.000 pies cuadrados), casi 2.000 empleados producen alrededor de 67 millones de dispositivos electrónicos al año. La planta opera 24/7, ejecutando 22 líneas para dispositivos montados en superficie (SMDs) junto con otros productos-líneas específicas de montaje e inspección.

Las diferentes unidades de negocio de la compañía demandan mucho de los planificadores de fabricación de la planta de Ratisbona. Las alternancias frecuentes del producto, así como los cambios en la cantidad, requieren ajustes repetidos en la línea de producción. Para apoyar a los planificadores en este complejo esfuerzo, la planta estableció una agencia de consultoría interna, llamada “Lean Office”, que proporciona a las unidades de negocio una infraestructura de producción experta y experiencia en fabricación. “Ofrecemos a nuestros clientes, las unidades de negocio individuales, una especie de paquete despreocupado para la fabricación de sus productos”, dice el Dr. Markus Fischer, jefe de ingeniería industrial de Continental Regensburg.

Identificación de problemas a través de la simulación

Lean Office depende cada vez más de tecnología avanzada, como el software Tecnomatix® de Siemens PLM Software. Esta solución de fabricación digital fue elegida después de un riguroso proceso de benchmarking – que implica el proceso de producción de satélites de airbag laterales (sensores utilizados para detectar un impacto) – que resultó ser de 120.000 piezas por día, cubriendo más de 200 variantes. La tarea era simular el flujo de material entre estaciones de procesamiento, comenzando con el montaje preliminar, hasta el montaje SMD y hasta el embalaje personalizado. Después de que el proceso fue modelado en Tecnomatix Plant Simulation (en dos semanas), la simulación resultante ganó sobre la gestión de la planta, y el software Tecnomatix se integró rápidamente en la cartera de tecnología de Lean Office.

La oficina utiliza la funcionalidad de simulación de flujo de material Tecnomatix para examinar y optimizar nuevas líneas de producción, así como para optimizar las existentes. Las líneas se pueden evaluar y optimizar para varios parámetros, como el rendimiento, los tiempos de ciclo, los límites de rendimiento, las interferencias, etc. Para realizar predicciones fiables, los modelos de simulación deben asignar la línea real con la mayor precisión posible. Además, las modificaciones deben ser rastreadas cuidadosamente. Dadas las alternancias frecuentes del producto, el objetivo es identificar rápidamente los problemas potenciales en el software y solucionarlos antes de que comience el proceso real. “Con una simulación, muchos problemas se solucionan fácilmente”, explica Stefan Lamken, consultor de procesos de Lean Office y usuario clave de Tecnomatix.

Normalmente en regensburg Plant, los planificadores manufactura diseñan líneas con estaciones de procesamiento precisas y sucesivas. En este contexto, se utiliza un modelo de simulación para comprobar el rendimiento planificado de la línea. “Para nuestros planificadores, Tecnomatix Plant Simulation es una herramienta muy interesante”, dice Fischer. “Una simulación fuera de línea muestra soluciones que a veces sorprenden incluso al colega más experimentado.” Por ejemplo, una línea multiproducto con hasta 100 hormigas vari no alcanzó la salida teórica dirigida. Un cuello de botella imprevisto desenlace el flujo de material. La simulación de Tecnomatix mostró que una estación de procesamiento estaba operando demasiado rápido, lo que resultó en atascos en estaciones posteriores. La solución sin pectoral – ralentizar el ciclo para esa estación en particular – se habría descubierto mucho más tarde si no se hubiera utilizado la simulación.

Apoyar decisiones financieras sólidas

En otra situación, el objetivo era aumentar la producción de una línea de producción. Los planificadores de fabricación desarrollaron cuatro escenarios posibles, señalando el costo de cada posibilidad. Al evaluar los cuatro tivesalternos utilizando simulaciones de Tecnomatix, la empresa pudo ver que el enfoque más económico cumpliría con el objetivo deseado. “Estábamos eufóricos con el software”, recuerda Lamken. “Con él, pudimos ver que el concepto más barato devivía tanta producción adicional como la más cara.” En general, esta es una de las principales ventajas de la solución Tecnomatix: datos precisos de rendimiento sobre los que basar las decisiones financieras.

Tecnomatix también ahorra dinero al eliminar la necesidad de pruebas que consumen mucho tiempo en líneas de producción reales. Por ejemplo, una línea SMD ocasionalmente embotellada y atascada, lo que requiere la intervención del operador para resolver el problema. Esto puso en peligro la calidad del producto y afectó el rendimiento de la línea. Un búfer de refrigeración resolvió estos problemas. Una simulación de Tecnomatix llevó la solución un paso más allá al mostrar cómo el búfer también podría permitir una mayor salida. Esto se determinó sin realizar ninguna prueba física. “Las posibilidades de una simulación son realmente excelentes para reducir costos”, dice Lamken.

Además de verificar los procesos de producción nuevos y revisados, Lean Office utiliza Tecnomatix para minimizar el stock y reducir los residuos. Las preguntas sobre el número ideal de portadores de piezas de trabajo en una línea son respondidas en detalle por el software. Al mismo tiempo, la simulación permite considerar los efectos de diversas condiciones externas, como posibles perturbaciones del suministro y cambios de personal. “Con Tecnomatix somos capaces de evaluar varios escenarios en las etapas de planificación”, dice Fischer. “Con esta capacidad, tenemos la flexibilidad necesaria para satisfacer perfectamente las demandas de los clientes.”

Actualmente, Lean Office utiliza modelos de simulación de plantas de Tecnomatix en aproximadamente ocho proyectos al año, aunque ese número está creciendo. “Todos los planificadores de fabricación que han experimentado los beneficios de la simulación vuelven a nosotros y a nuestros servicios”, dice Lamken. “La simulación de flujo de material digital con Tecnomatix tiene un enorme potencial en nuestra planta de Ratisbona.”