Producto: Tecnomatix

Industria: Automotriz y Transporte

Cómo THK Simulation no solo puede ayudar con el análisis y la optimización, sino también con la ejecución. Este ejemplo de cliente, basado en una presentación en el Plant Simulation Users Day 2022 en Berlín , obtiene sus sorprendentes resultados al alimentar datos de simulación en un sistema de fabricación específico del cliente. THK Manufacturing of America utiliza Siemens Digital Industries Software Tecnomatix Plant Simulation para optimizar la fabricación .

Desafíos y Solución

La digitalización se considera un desafío de transformación global para las empresas. Esto conduce directamente a nuevos modelos de negocio. Pero en el taller, este cambio general consta de cientos de procesos, que pueden optimizarse con la ayuda de medios digitales. Esto es exactamente lo que hizo Daniel Abdelsamed. Daniel aprovechó la oportunidad de iniciar un nuevo equipo de digitalización, en resumen, equipo DX, en THK Manufacturing of America, un fabricante global con alrededor de 13 000 empleados en todo el mundo, para introducir Industry 4.0 en THK Manufacturing of America.

THK Manufacturing of America, Inc. está ubicada en Hebron, Ohio. Es parte de la Industria de Fabricación de Instrumentos de Navegación, Medición, Electromedicina y Control, que tiene un total de 160 empleados en todas sus ubicaciones. THK of America produce guías lineales, elementos de máquinas que utilizan rodamientos. Estos están desarrollados para movimiento giratorio para mover objetos pesados con facilidad y precisión en línea recta. La guía lineal consta en gran medida de tres componentes: un carro móvil, un raíl que soporta los movimientos del carro y bolas.

Comenzando con un único proceso de fabricación

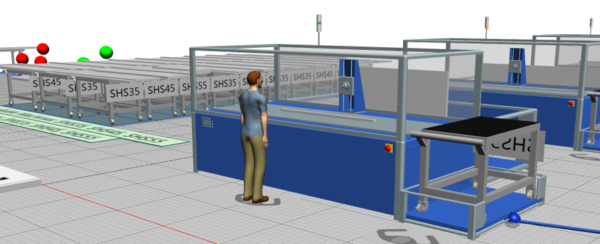

Desde el panorama general de los desafíos relacionados con la fabricación, el equipo de DX comenzó con el proceso de corte de los rieles. Los rieles de THK no solo son completamente personalizables, sino que el proceso de corte puede enfrentar docenas de tipos de rieles diferentes y cientos de SKU en un día. El inventario consta de material de longitud completa y riel de caída. El riel de caída permanece después de varios cortes de rieles de stock y se almacena para su uso posterior. Ambos rieles se liberan a las sierras, donde se producen las longitudes específicas del cliente.

El equipo de DX tenía dos objetivos principales: el primero era usar más rieles de caída del inventario. El segundo fue maximizar la utilización de cada riel. Es genial utilizar el riel abatible, pero no tenerlo en primer lugar es aún mejor.

Al crear nuevos algoritmos para empacar mejor la mayor cantidad de pedidos en cada riel, queríamos maximizar nuestra utilización para aumentar la eficiencia general del proceso”.

Daniel Abdelsamed.

Muchos desafíos relacionados

En primer lugar, THK tuvo que actualizar el proceso de liberación de inventario y almacén. Comprender y asignar un conjunto de acciones en constante cambio requiere tiempo y una cantidad significativa de conocimiento. El equipo de DX también quería crear planes de corte para los operadores. Diseñar planes de corte que equilibren la optimización de las pérdidas por caída, la velocidad de corte, la cola de pedidos y las necesidades de fecha de vencimiento era complicado y requería atención a múltiples conjuntos de datos. Después de esto, los resultados debían publicarse de manera inteligente. Sería necesario proporcionar datos inteligentes a los programadores, operadores, gerentes y empleados del almacén, todas las partes interesadas en el proceso de lanzamiento. THK eligió un software diferente para resolver estos problemas y lo conectó a un único punto de verdad.

Simulación de planta Tecnomatix

Para crear un gemelo digital del inventario, THK necesitaba un software adaptable y ágil. Descubrieron que Tecnomatix Plant Simulation de Siemens ´ Xcelerator Portfolio era un software adaptable y ágil para cubrir esto.

Plant Simulation nos permitió programar a la medida todo lo que necesitábamos para un gemelo digital preciso de nuestro proceso de corte. Para actualizar nuestra planificación de cortes, creamos un algoritmo de corte personalizado que aprovecha la potencia de la GPU para optimizar rápidamente nuestros cortes”.

Daniel Abdelsamed

Luego, THK Manufacturing of America dividió el plan de Plant Simulation en tres pasos principales:

- Capture datos de piso para construir un modelo preciso.

- Valide el modelo de simulación para asegurar la precisión.

- Genere parámetros de optimización para permitir que la simulación aumente la eficiencia.