Industria: Intralogistica

Expertos en operaciones intralogísticas y de almacenamiento

Intelligent Distributed Controls (IDC) se fundó en 2003 para dar soporte a clientes con operaciones intralogísticas y de almacenamiento en el Reino Unido y Europa. El equipo de ingeniería, gestión y TI de IDC cuenta con una amplia gama de competencias, entre las que se incluyen el diseño de paneles de control de alta tensión, el desarrollo de software de PLC, con C# .NET y Android como soporte para el desarrollo de WCS y WMS. El equipo también cuenta con el apoyo de gestores de proyectos con un profundo conocimiento de la intralogística y el almacenamiento, y asesora a los clientes sobre automatización y sistemas de control y gestión de almacenes (SGA).

Uno de los clientes de IDC, un centro de distribución minorista que presta servicio a importantes empresas de venta por correo y comercio electrónico, había empezado a planificar en primavera el próximo pico estacional de Navidad. Una de las máquinas clave del centro de distribución es una clasificadora de bandejas basculantes de alta velocidad que procesa más de 6.000 artículos por hora. El cliente quería actualizar los sistemas de la máquina debido a que los sistemas SCADA y de control no eran compatibles, y pidió a IDC que completara la actualización en un estrecho margen de dos meses, durante mayo y junio.

Además de su corto plazo, el proyecto planteaba retos adicionales para IDC. IDC quería estudiar cuánto trabajo podía realizarse a distancia, para reducir el tiempo necesario para las comprobaciones finales de puesta en marcha en las instalaciones del cliente.

Asociación con Simsol

IDC decidió utilizar una combinación de técnicas de puesta en servicio virtuales e in situ para reducir el plazo de ejecución del proyecto, y para ello se asoció con Simsol, un socio de soluciones de Siemens Digital Industries Software.

Simsol se centra en la cartera Tecnomatix® de soluciones de fabricación digital de Siemens, y se ha ganado el reconocimiento como socio experto, proporcionando conocimientos especializados en tecnologías de fabricación digital y simulación de la producción. Simsol impartió formación a IDC sobre el software Tecnomatix y ofreció asesoramiento sobre las mejores prácticas para utilizar y construir sus modelos a lo largo de todo el proyecto.

Aprovechamiento del gemelo digital

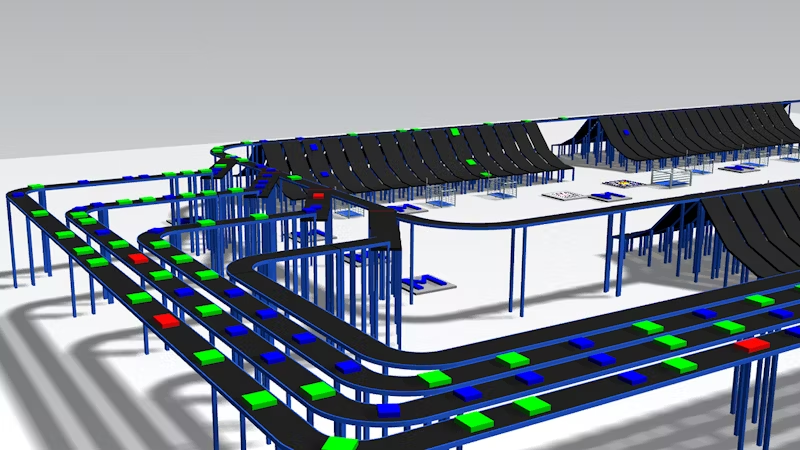

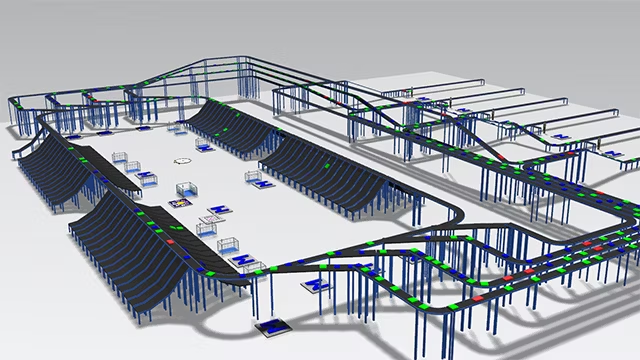

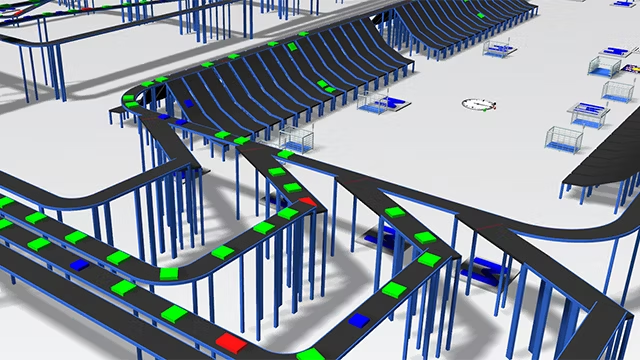

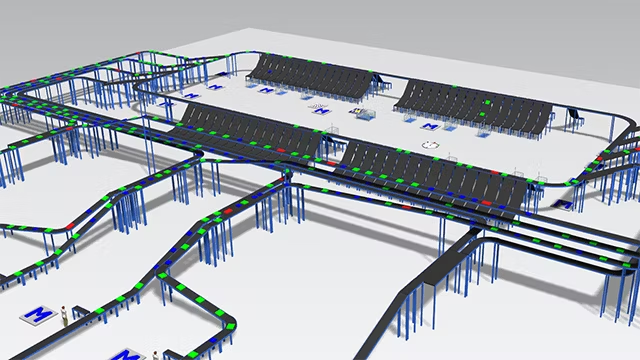

IDC utilizó Plant Simulation de la cartera Tecnomatix para construir un gemelo digital integral del centro de distribución minorista: un modelo 3D completo y preciso de los sistemas logísticos y sus procesos, incluida la lógica de control. El gemelo digital ofrece una visión estratégica de toda la operación, en lugar de una sola célula o línea. Esto da más oportunidades para centrarse en las áreas clave identificadas para la investigación y para mejorar continuamente en toda la producción. IDC utilizó el gemelo digital para explorar y optimizar el rendimiento del centro de distribución y simular con precisión la máquina de clasificación de bandejas basculantes y, lo que es más importante, la lógica de inducción, que es fundamental para optimizar el rendimiento.

Para aprovechar al máximo el tiempo disponible, el equipo de IDC se centró en las áreas más complejas de la maquinaria, investigando la dinámica y las relaciones entre los componentes y simulando cambios mecánicos en las piezas móviles.

Con el gemelo digital, el equipo pudo tener en cuenta los elementos sobredimensionados (o «feos»). En lugar de partir de la tasa de rendimiento general para artículos estándar, el equipo generó datos de existencias virtuales en una gama de tamaños de artículos que representaban fielmente los paquetes que debía procesar el centro de distribución. Los datos dinámicos ofrecieron una visión más realista del rendimiento de la maquinaria. Realizar este trabajo a distancia era crucial para cumplir los plazos del cliente.

«Sin acceso a la maquinaria de clasificación real, tuvimos que utilizar modelos estándar de diseño de sistemas de control de almacenes para construir el código para las pruebas», afirma Richard Towne, Director General de IDC. «Con el modelo de simulación que creó IDC, podíamos simular casi todos los aspectos y saber que el código estaba validado con respecto al diseño del sistema, por lo que no necesitábamos grandes cambios cuando llegábamos al sitio».

Resultados tangibles

IDC obtuvo resultados tangibles del uso de la simulación digital de plantas gemelas. La empresa pudo actualizar los controles y poner en marcha la máquina clasificadora de bandejas basculantes en sólo cinco semanas, muy por debajo del plazo propuesto por el cliente. Con la puesta en marcha remota, IDC también minimizó el costoso tiempo in situ, reduciendo el tiempo total de puesta en marcha en tres semanas en comparación con un proyecto de actualización similar que requirió ocho semanas utilizando únicamente la puesta en marcha in situ. Las actualizaciones de los controles también aumentaron el rendimiento de la máquina de clasificación.