Industria: Medica

Cuando tenemos que tomar una decisión complicada por un problema en la cadena de suministro u otro imprevisto, Opcenter nos permite simular y comparar diferentes escenarios.

Florian Funke, Production Scheduler

Siemens Healthineers

Exigencias rigurosas de la industria de equipos médicos

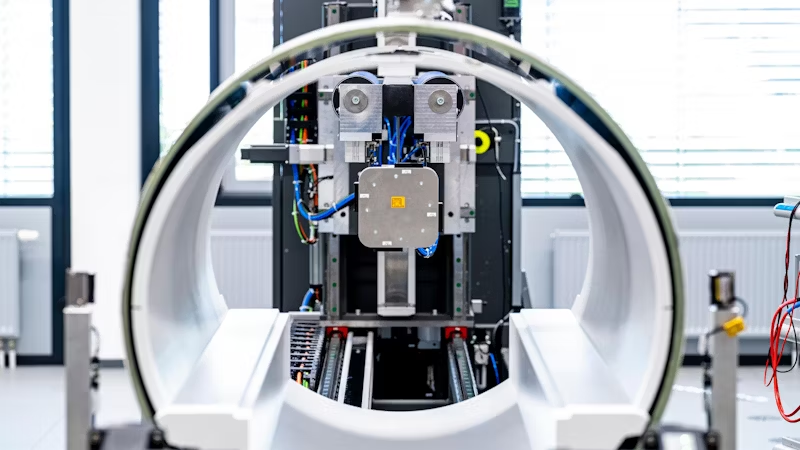

La fabricación de placas de circuitos impresos (PCB) exige precisión, duplicación perfecta, altas velocidades, gestión experta de materias primas y materiales raros y flexibilidad. Esto incluye el uso de robots y equipos especializados de alta tecnología para trabajar de forma integral en lotes dedicados en líneas de producción cambiantes. Todo el proceso exige una gran precisión, expertos y procesos perfeccionados, sin olvidar la obtención y entrega de esas costosas materias primas y componentes de alta tecnología.

Aplíquelo ahora a la industria de equipos médicos, altamente regulada y exigente. Si cree que las placas de circuito impreso de su smartphone u ordenador portátil son muy complejas, imagínese el escrutinio que requieren las placas médicas de un escáner de tomografía computarizada (TC), un ecógrafo, un escáner de fotones o un equipo de resonancia magnética (RM).

Para garantizar una atención al paciente segura y fiable, los PCB médicos embarcados deben cumplir una plétora de normas y reglamentos estrictos, incluida la aprobación de la Administración de Alimentos y Medicamentos (FDA) y la Conformidad Europea (CE). Además de las listas de factores de salud y seguridad (restricciones de gestión térmica y problemas de interferencias electromagnéticas (EMI)), las normativas también incluyen normas sobre cómo un fabricante diseña y construye la propia PCB médica.

“Producimos miles de placas de circuito impreso médicas y componentes para todo tipo de equipos de Siemens Healthineers”, explica Jochen Raaber, programador de producción de Siemens Healthineers, con sede en Erlangen (Alemania). “Cada PCB tiene que cumplir unos estándares de calidad exigentes. Como planificadores de la producción de PCB, nuestro trabajo es asegurarnos de que tenemos los materiales adecuados en el lugar adecuado y a tiempo. Estos son los retos a los que nos enfrentamos hoy en día”.

Para superar estos retos, los planificadores de producción de PCB de Siemens Healthineers aprovecharon el software Opcenter™ Scheduling Surface Mount Technology (SMT), que forma parte de la plataforma empresarial de software, hardware y servicios Siemens Xcelerator.

Convertir la complejidad en una ventaja competitiva

El equipo de planificación de Siemens Healthineers tiene que gestionar diversos productos y requisitos de los clientes con distintos grados de complejidad de PCB en función de las especificaciones finales de los equipos médicos. Con un entorno de programación en continuo cambio, entregas justo a tiempo (JIT), plazos de entrega de la producción y escasez de materias primas y componentes, es crucial crear una ventaja a partir de los cambios en procesos complejos.

“Descubrimos que, para tener éxito, necesitábamos basarnos más en los procesos que en los productos”, explica Florian Funke, programador de producción de Siemens Healthineers. “Es una de las razones clave por las que recurrimos al equipo de Opcenter y a su solución dedicada para la programación y planificación SMT”.

Una parte fundamental de la fabricación de PCB médicas es SMT, que es una técnica de montaje en la que los componentes se fijan y conectan a la superficie de la PCB mediante procesos de soldadura por lotes. Las conexiones entre el planificador y el taller deben funcionar bien para lograr este resultado.

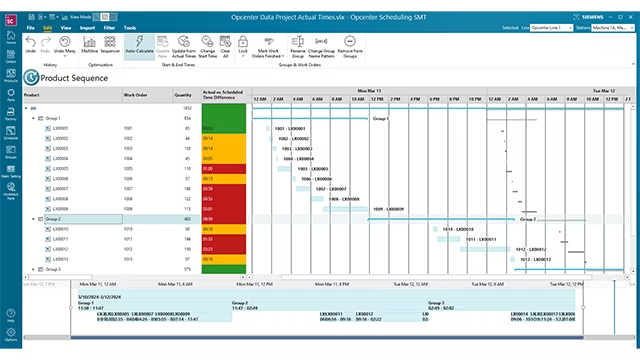

Anteriormente, el equipo de planificación utilizaba una hoja de cálculo muy personalizada para la planificación del ensamblaje a la planta de producción. Como expertos, se dieron cuenta de que podían tomar las decisiones correctas basándose en la experiencia. Sin embargo, sabían que podían mejorar utilizando una herramienta mejor. Una herramienta que probaron fue el software Opcenter Scheduling SMT.

“Lo que nos gustó de utilizar Opcenter Scheduling SMT es que cubre todos los aspectos básicos de nuestro trabajo, como los programas de producción, la frecuencia, los cambios en tiempo real cuando se trata de nuevos productos o tiradas cortas y las capacidades de documentación, que son importantes en la industria de equipos médicos”, dice Funke. “Pero donde realmente vimos valor fue en las mejoras de nuestro flujo de trabajo de órdenes de trabajo a gran escala. Esto nos interesaba mucho”.

Integración de SAP y ASM

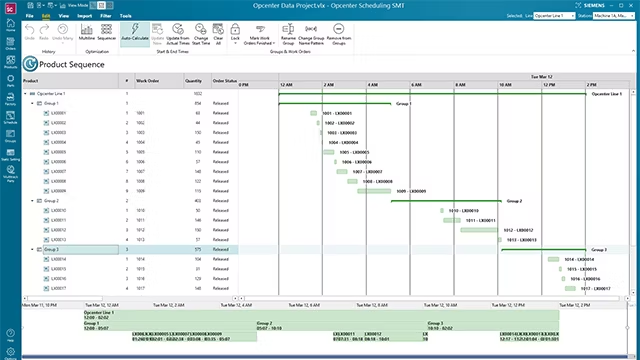

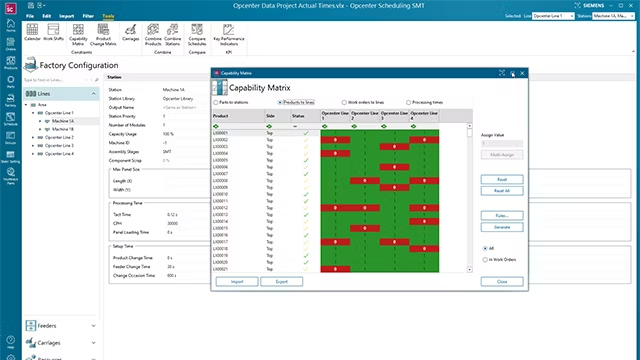

Siemens Healthineers utilizó Opcenter Scheduling SMT para adaptar las nuevas funciones de extracción automática de datos de tres importantes fuentes de flujo de trabajo. Esto incluye: 1) maquinaria, configuraciones de línea y disponibilidad de recursos desde el taller; 2) órdenes de trabajo, programaciones y horas de trabajo desde un sistema de planificación de recursos empresariales (ERP) (en este caso, SAP) y 3) disponibilidad y ubicación de materiales desde los sistemas de la cadena de suministro.

El equipo ha completado recientemente una integración con SAP para publicar datos de órdenes de trabajo XML directamente para la fabricación de PCB. Mediante Opcenter Scheduling SMT recoge automáticamente los archivos y procesa las órdenes de trabajo con un esfuerzo mínimo por parte del equipo de planificación. Después de este éxito, el equipo tenía curiosidad por ver cómo se podía aprovechar Opcenter para gestionar un nuevo flujo de trabajo de proceso para un nuevo producto.

“Cuando se trata de introducir PCB para nuevos productos, no necesitamos hacer mucho”, dice Funke. “Con Opcenter, no es necesario buscar datos de otras fuentes, lo que solía llevar horas o incluso días si algo se perdía o no estaba interconectado”. Con Opcenter Scheduling SMT, todo está interconectado. Sólo tenemos que seleccionar productos similares, piezas y datos de componentes directamente desde nuestro software ASM. Opcenter recoge automáticamente todos los datos necesarios de SAP y del ASM. Carga todas las listas en aproximadamente un minuto. Es una forma extremadamente rápida de obtener los datos que faltan para un nuevo producto”.

“Como todos nuestros datos están agregados en un único lugar dentro de nuestro proceso Opcenter, no perdemos tiempo buscándolos en varias fuentes”, dice Raaber. “Los datos que utilizamos ahora están creados específicamente para nosotros y en un único lugar, lo que resulta óptimo para nuestro equipo de programación.”

Mayor flexibilidad

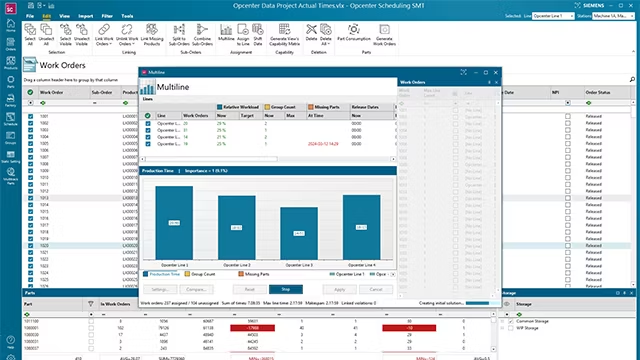

Los planificadores de Siemens Healthineers también se alegraron al saber que podían utilizar Opcenter Scheduling SMT para asignar automáticamente órdenes de trabajo a líneas individuales con su optimizador de programación de fábrica, Multiline, incluyendo la alineación de las órdenes de trabajo por agrupación y secuenciación.

“En comparación con otras soluciones, Opcenter Scheduling SMT es mucho más flexible”, afirma Raaber. “Puedes personalizarlo exactamente como lo necesitas para la programación de la producción más compleja”.

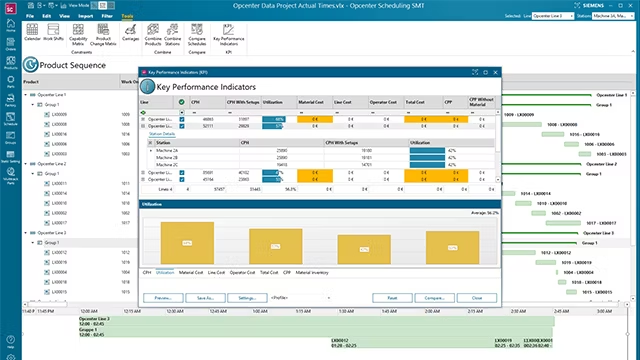

El equipo puede incluso adaptar los criterios de optimización a sus necesidades exactas de SMT y de la línea de producción. Esto cubre criterios de programación vitales, como el tiempo de producción, el recuento de grupos, las fechas de vencimiento, las piezas que faltan, etc.

“Trabajamos con grupos y configuraciones fijas”, explica Funke. “La herramienta hace gran parte del trabajo por nosotros. Al utilizarla, todo se coloca automáticamente en la configuración correcta y se asigna rápidamente a la línea correcta según la orden de trabajo o el producto. Nosotros nos limitamos a comprobarlo. Hoy en día hay muy poca recuperación manual. Podemos trabajar cómodamente con un equipo de dos personas por turno, mientras que antes necesitábamos tres personas en la planta para hacer bien el trabajo”.

Mejorar el tiempo de inactividad

El objetivo es optimizar el proceso global de producción, ya que el tiempo de inactividad puede entorpecer a los equipos más organizados. Los planificadores de Siemens Healthineers esperaban utilizar Opcenter para reducir el tiempo de inactividad y optimizar los lotes de producción. Como demostraron la reciente escasez mundial de chips y los problemas de la cadena de suministro, cuanto más puedan analizar y compensar los imprevistos, como un envío atascado en tránsito o la escasez de chips estándar o cobre, más fácil le resultará a Siemens Healthineers cumplir los compromisos de entrega puntual en sus entornos de producción.

“Cuando tenemos que tomar una decisión difícil debido a un problema en la cadena de suministro u otro acontecimiento inesperado, el uso de Opcenter nos permite simular y comparar diferentes escenarios”, dice Funke. “Incluso podemos introducir nuestra experiencia y preferencias añadiendo peso a los distintos criterios. Luego sólo tenemos que elegir las opciones y la programación que mejor funcionen para la producción global”.

“El software se adapta a lo que viene en el proceso de producción y nos deja flexibilidad para tomar las decisiones correctas con conocimiento de causa”, dice Raaber. “Creo que este es el punto fuerte clave de aprovechar Opcenter Scheduling SMT”.

El equipo de la planta de Erlangen se puso en marcha con facilidad después de tres días de soporte de instalación y formación práctica. Pueden utilizar Opcenter Scheduling SMT para hacer el trabajo pesado, desde importar pedidos de SAP y otras fuentes hasta optimizar las agrupaciones SMT para el mejor cambio posible y señalar problemas de producción de PCB, incluida la disponibilidad de material. Además, aprovechar la capacidad de análisis hipotético de Opcenter Scheduling SMT resulta práctico en un mundo en constante cambio en el que las expectativas de producción de alta tecnología de Siemens Healthineers requieren una experiencia en programación precisa, práctica y sobre la marcha.