Industria: Automóvil

Un socio de confianza para la refrigeración de vehículos

Los sistemas de refrigeración de vehículos son indispensables, ya que no sólo mejoran el confort de los ocupantes, sino que mantienen la temperatura interna correcta del vehículo y protegen los componentes clave. Prolongan la vida útil de los motores y garantizan un rendimiento adecuado, reduciendo las emisiones nocivas de los gases de escape. Por lo tanto, las mayores empresas de automoción quieren componentes de alta calidad, lo que significa cooperar con socios que puedan garantizar la calidad de sus productos.

ESTRA Automotive Systems (ESTRA) es líder mundial en la industria de sistemas de refrigeración para automóviles. Lleva operando con su nombre actual desde 2019, pero su historia en la industria de la automoción se remonta a 1998. Fue entonces cuando comenzó a construir su posición, especializándose en el diseño, validación y producción de componentes y sistemas térmicos para vehículos. Hoy en día, sus operaciones incluyen oficinas y centros tecnológicos en todo el mundo, así como 14 plantas de producción, incluida una en Zabrze, Polonia.

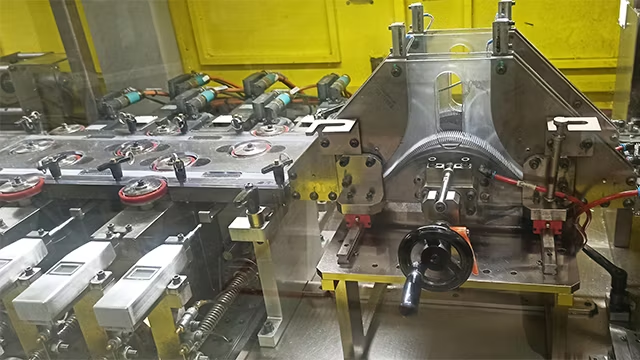

Aquí es donde la empresa fabrica módulos de refrigeración para la cadena cinemática de los vehículos, incluidos condensadores refrigerados por líquido, intercambiadores de calor, radiadores y condensadores. Gracias a sus muchos años de experiencia y competencias en sistemas de refrigeración, ESTRA ofrece soluciones para motores de combustión interna (ICE) y vehículos eléctricos e híbridos. Para estos tipos de vehículos, ESTRA proporciona soluciones adaptadas a sus características únicas y las fabrica con la máxima atención al detalle.

Uso de Opcenter para un MES global

El sector de la automoción exige a las empresas que cumplan estrictos requisitos de calidad del producto, validación de procesos y certificación. Con la creciente sofisticación de los automóviles y sus sistemas, las expectativas de los fabricantes en cuanto a la calidad de los componentes individuales de los socios externos también están cambiando. Debido a estos estrictos requisitos y procesos de fabricación, ESTRA buscó e implantó un sistema de ejecución de fabricación (MES), que integró en sus mercados asiáticos. Sin embargo, integrar este sistema a escala mundial significaba que el sistema actual no sería suficiente debido a los problemas de soporte y estandarización.

Al construir una nueva fábrica en Polonia, ESTRA empezó a buscar soluciones globales estandarizadas que tuvieran un soporte local completo. Querían una solución que permitiera una supervisión y un control precisos de los procesos de producción en tiempo real para detectar y responder rápidamente a cualquier irregularidad y situación imprevista. Con la ayuda de ASKOM, socio certificado de gestión de operaciones de fabricación (MOM) de Siemens Digital Industries Software, la empresa decidió integrar el software Opcenter™, que forma parte de la plataforma empresarial de software, hardware y servicios Siemens Xcelerator, en la planta de Zabrze. El uso de Opcenter proporcionó a la empresa una gama completa de servicios y asistencia técnica implantados localmente.

“Queríamos encontrar una solución de alcance mundial que contara con el apoyo técnico local que necesitábamos”, afirma Waldemar Wojtasz, coordinador de MES y responsable del cambio en ESTRA. “Pudimos alcanzar nuestros objetivos cooperando con Siemens y ASKOM”.

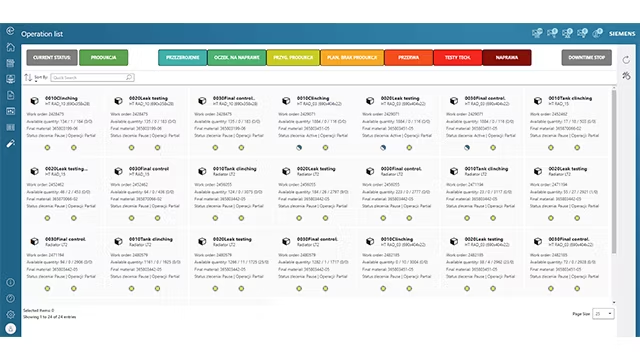

Cuando se implantó Opcenter, la planta empleó soluciones para adaptarse al diseño del condensador de uno de sus principales fabricantes de equipos originales (OEM) de automoción. El siguiente paso fue utilizar Opcenter Execution Discrete, un sistema de ejecución de la producción, para gestionar operaciones de montaje complejas. Utilizando su versión base con funcionalidades básicas, ESTRA pudo recopilar datos para crear una solución personalizada que les permitiera desarrollar productos establecidos mientras evolucionaban el sistema.

“La flexibilidad de la solución era fundamental para nosotros”, afirma Wojtasz. “Queríamos implantar una solución que se adaptara a nosotros, a nuestras necesidades y a la naturaleza de la producción, en lugar de tener que adaptarnos a las tecnologías. Esta fue, sin duda, una valiosa ventaja de cooperar con ASKOM y Siemens”.

Mejora de la calidad de la producción

Aprovechando Opcenter Execution Discrete, que utiliza un conjunto de funcionalidades estándar y específicas de la empresa, los trabajadores de ESTRA pueden gestionar más eficazmente las órdenes de producción, llevando a cabo los procesos de producción con mayor rapidez y manteniendo al mismo tiempo unos estándares de alta calidad. Dado que las máquinas verifican la mayoría de los componentes, lo que contribuye a reducir los errores, la empresa puede garantizar la calidad del producto y detectar cualquier deficiencia en una fase más temprana. Esto permite a la empresa tomar medidas para evitar y minimizar situaciones en las que sería necesaria una acción correctiva.

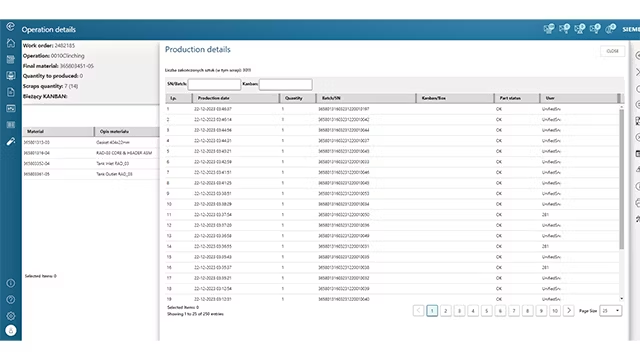

Dado que la gestión de etiquetas y el control de calidad de la planta de ESTRA están más automatizados y son más precisos, la empresa puede reducir el riesgo de productos defectuosos. Además, al utilizar Opcenter Execution Discrete, la empresa pudo introducir la trazabilidad completa del proceso de producción. Esto es importante en el sector de la automoción para el seguimiento de cada componente, desde el momento en que la materia prima entra en producción hasta el producto final. ESTRA puede almacenar la información durante los próximos 30 años.

Gracias al MES, que actúa como sistema nervioso y cerebro de la fábrica, la empresa puede gestionar digitalmente grandes cantidades de información y reducir el papeleo. “El MES es como un sistema policial que mantiene el orden”, explica Wojtasz. “Cada radiador que producimos tiene su propia identidad en el sistema, recibiendo un código en su núcleo en el proceso para rastrear y registrar su historial. Así es como ESTRA, y nuestros clientes, saben exactamente dónde ha estado el producto y cómo se ha comportado durante cada fase de producción.”

Al integrar Opcenter Execution con la planificación de recursos empresariales (ERP) de SAP, ESTRA pudo proporcionar un flujo coherente de información entre los sistemas empresariales y de producción. Esto ayudó a la empresa a aumentar su eficacia operativa y a mejorar la gestión de los datos de las órdenes de producción y de los materiales. Al transferir datos entre el sistema y la línea de producción en tiempo real, pudieron crear un tiempo de ciclo planificado, reduciendo el tiempo de ciclo de producción a menos de 1 minuto.

Además, al integrar Opcenter Execution con el estándar Open Platform Communications Unified Architecture (OPC UA) en los sistemas de automatización de varios proveedores, ESTRA pudo automatizar aún más los procesos de producción. Dado que las empresas recopilan los datos del proceso directamente de las máquinas, los sistemas proporcionan valiosa información sobre el rendimiento de la línea de producción, optimizando y evitando los tiempos de inactividad. El equipo de producción tiene acceso a diversos indicadores clave de rendimiento (KPI) en tiempo real y los utiliza para tomar decisiones rápidas, garantizando la eficiencia y competitividad de la fábrica en el sector de la automoción.

Además, ESTRA creó un proceso de producción más flexible y mejoró la transparencia de la empresa mediante la integración vertical de la tecnología de la información (TI) y la tecnología operativa (TO). Por ejemplo, pudieron conectar el taller con la planta superior.

“Tener estos conocimientos al alcance de la mano nos permite responder a problemas de diversa gravedad”, afirma Wojtasz. “Gracias a Opcenter, podemos responder a problemas triviales relacionados con la disposición de las piezas del producto en la línea de producción hasta problemas más importantes como la falta de información que podría dar lugar a medidas correctivas.”

Hacia una mayor automatización

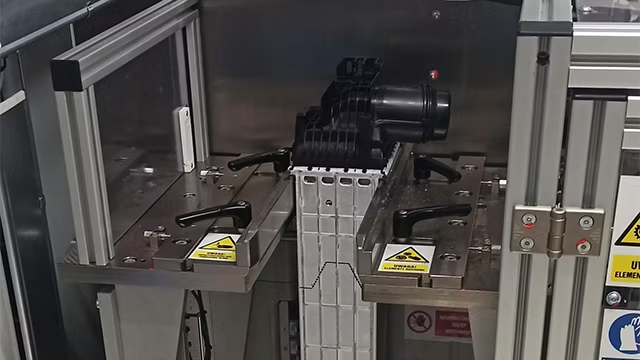

La fábrica de ESTRA en Zabrze está en constante evolución, ya que la empresa incorpora periódicamente nuevas máquinas y líneas de producción. ESTRA está implementando estas mejoras para satisfacer las necesidades específicas de los clientes y automatizar aún más la fábrica.

Los próximos pasos incluyen la implantación de un plan de mantenimiento preventivo para reducir aún más los tiempos de inactividad. Utilizando un sistema MES para organizar los datos recogidos en tiempo real de las máquinas, la empresa puede acceder a la información para definir el alcance del trabajo de mantenimiento de la línea y el parque de maquinaria.

Además, ESTRA pretende integrar el software Teamcenter®, que también forma parte de Siemens Xcelerator, para conseguir un proceso de fabricación de bucle cerrado y una solución que incluya la gestión del ciclo de vida del producto (PLM), ERP y MES. Esto podría proporcionar a la fábrica de ESTRA más oportunidades de crecimiento, permitiendo un intercambio de información sin fisuras y la interacción en los mundos físico y virtual. Además, la empresa puede dar un paso más hacia la consecución de la excelencia operativa y reforzar su posición en el sector de la automoción.

A medida que evoluciona la industria de la automoción, se abren nuevas oportunidades a través de las tecnologías; sin embargo, esto puede causar problemas de calidad de producción, validación y certificación. Fabricantes como ESTRA están aprovechando el apoyo de socios de confianza, como Siemens y ASKOM, y las soluciones disponibles en su búsqueda de la excelencia y la innovación. “Gracias a Opcenter, nuestros clientes obtienen mejores productos y nosotros ahorramos dinero al minimizar el número de acciones correctivas”, afirma Wojtasz. ESTRA constituye un modelo para otras empresas, ya que muestra cómo cumplir eficazmente las rigurosas normas del sector y las expectativas de los clientes, manteniendo al mismo tiempo la seguridad y eficacia de los procesos”.