Producto: HandySCAN

Industria: Aeroespacial y Defensa

El Departamento de Defensa de EE. UU. utiliza la medición 3D para resolver los desafíos de mantenimiento

El sector militar de los Estados Unidos se enfrenta a una serie de desafíos técnicos en lo que respecta al mantenimiento, la reparación y la ingeniería. Los aviones solo tienen valor si son dignos de volar. El personal responsable de esta necesidad necesita medios eficientes y efectivos para reducir los riesgos, los costos y el tiempo de mantenimiento.

Los instrumentos y tecnologías de escaneo 3D solucionan las discrepancias debidas a errores del usuario, permiten ahorrar tiempo en operaciones de MRO e ingeniería inversa, y son efectivos para proporcionar archivos CAD para piezas y prototipos de aviones de reemplazo impresos en 3D.

Dificultades de metrología en el ejército: ¿Qué puede hacer la medición 3D para ayudar?

tecnología sargento Kevin Collins, jefe de la sección de tecnología de metales de aeronaves del escuadrón de mantenimiento 366 escanea una estructura de aeronave en la base de la Fuerza Aérea Mountain Home , Idaho, 2 de marzo de 2020. El HandySCAN 3D permite a los aviadores escanear una estructura, eliminando la necesidad de dibujarla a mano en la computadora. (Foto de la Fuerza Aérea de EE. UU. por Airman Natalie Rubenak)

El mantenimiento pesado de aeronaves a menudo significa una puesta a tierra a largo plazo, como resultado de errores en las reparaciones personalizadas.

Dado que normalmente no se dispone de datos CAD fiables, es necesario medir la aeronave para realizar las reparaciones. Las discrepancias de medición generalmente resultan de la falta de herramientas adecuadas para medir múltiples objetos y superficies complejas, además de los desafíos para inspeccionar una amplia gama de tamaños, acabados y colores de piezas.

En pocas palabras, los dispositivos y tecnologías de escaneo 3D se pueden utilizar para acelerar la ingeniería inversa, las operaciones MRO y las aplicaciones de impresión 3D, aumentando así la eficacia de la misión.

Proceso de ingeniería inversa: de manual a digital

El Escuadrón de Mantenimiento 366 ( MXS) en la Base de la Fuerza Aérea Mountain Home (MHAFB) adquirió un escáner 3D portátil HandySCAN 3D de Creaform para escanear estructuras de aeronaves grandes de manera rápida y eficiente.

Antes de usar el dispositivo, los aviadores de MHAFB usaban un “molde de facsímil” para reparar partes rotas o recrear estructuras. El problema principal con el molde de facsímil es que tarda 48 horas en secarse. “Cuando termina de secarse, lo saca y todavía tiene que entrar y medir todo y dibujarlo a mano en la computadora. [Es] tan lento”, dice Tech. sargento Kevin Collins, jefe de la sección de tecnología de metales de aeronaves 366th MXS . Este tedioso proceso de ingeniería inversa que consiste en diseñar modelos manualmente en la computadora, pone al personal a merced de errores del usuario y mantenimiento prematuro.

Los escáneres 3D proporcionan los datos necesarios para realizar ingeniería, fabricación y desarrollo a gran escala de piezas y estructuras. El escaneo 3D para la ingeniería inversa elimina el factor de error del usuario y brinda una trazabilidad inigualable con fines de documentación. Además, la portabilidad del dispositivo significa análisis en el sitio y reducción de los tiempos de inspección. Los escáneres 3D son herramientas críticas para respaldar procesos sólidos de ingeniería inversa.

Otro problema que enfrentan los aviadores de MHAFB es el de la precisión. El molde a menudo proporcionaba resultados poco o nada precisos, lo que eventualmente conduciría a la repetición del trabajo y la pérdida de tiempo. “Con el escáner, nunca nos encontramos con ese problema. De hecho, tiene una precisión de aproximadamente 0,025 mm”, dijo Collins.

Las piezas fabricadas siguiendo este tipo de proceso de ingeniería inversa se pueden comparar de forma rápida y precisa con dibujos CAD para controlar la calidad dimensional en 3D.

2. MRO: simplificación de la inspección y el análisis de daños en la estructura

Travis AFB de Fairfield, a través del MXS 60 , informó el uso de varias estrategias innovadoras para mejorar la eficacia de la misión y reducir el tiempo perdido. La Fuerza Aérea asignó $64 millones en fondos de innovación de escuadrones para “aumentar la preparación, reducir costos, ahorrar tiempo y mejorar la letalidad de la fuerza”, dijo Joshua Orr, 60th MXS . Entre las nuevas tecnologías se encontraban la impresión 3D y el escaneo 3D; el primero utilizando el segundo para imprimir y reemplazar piezas de aeronaves que sufrieron daños.

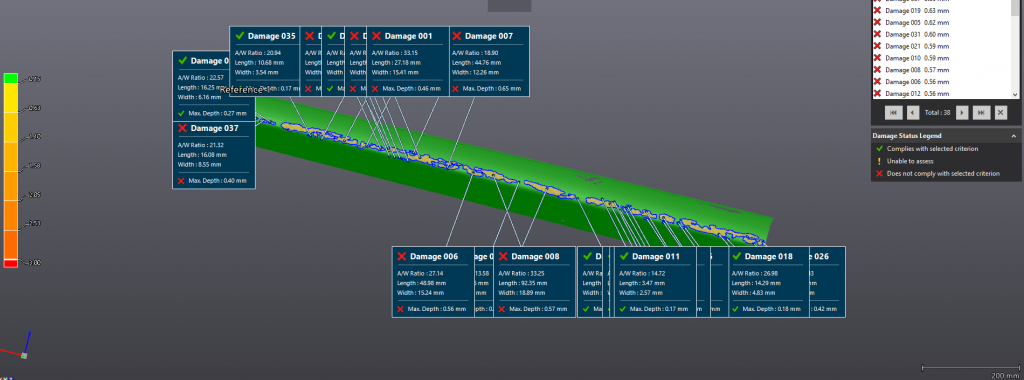

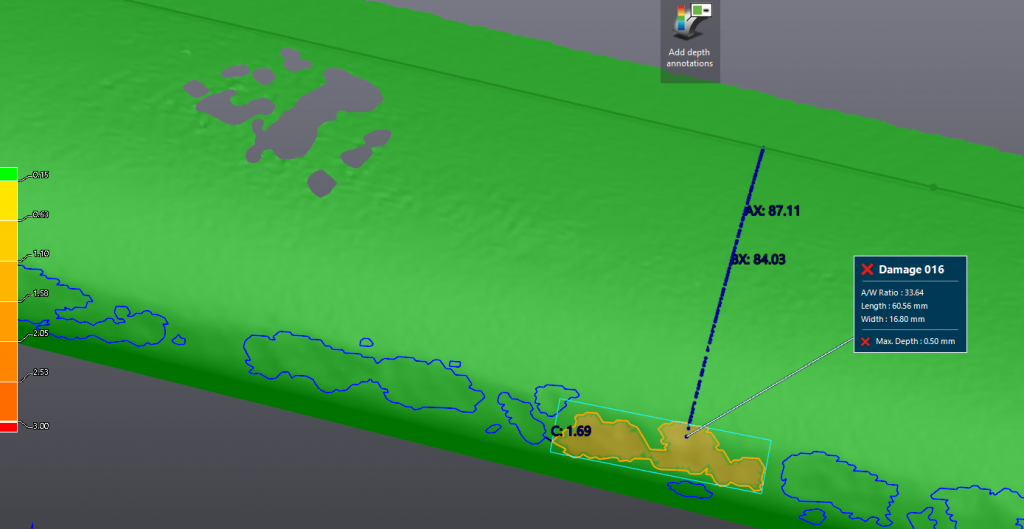

En un caso notorio, un avión C-5 resultó dañado por granizo, lo que provocó numerosas abolladuras y raspaduras en todos los paneles del avión. Cada 180 días, Travis Airmen inspeccionaba la aeronave para ubicar y medir las abolladuras que aún estaban en la superficie del ala. Usando herramientas y métodos de medición tradicionales, realizar esta tarea tomaría alrededor de 48 horas. Pero equipados con un HandySCAN 3D y SmartDENT 3D de Creaform, los aviadores pudieron completar la inspección en 30 minutos. A diferencia de los métodos manuales de medición de abolladuras, SmartDENT utiliza un buen material alrededor del daño para crear una superficie de referencia y brindar medidas confiables.

“Tuvimos ese C-5 en nuestro hangar la semana pasada y pudimos inspeccionar los cuatro paneles estructurales principales en 30 minutos”.

el sargento mayor Christopher Smithling 60º Escuadrón de Mantenimiento asistente del jefe de sección de mantenimiento estructural de aeronaves

Además, la adquisición de dos unidades de fabricación aditiva por parte del MXS 60 sin duda desbloqueará las capacidades de desarrollo, reparación, reemplazo y producción en Travis AFB. Las aeronaves suelen estar inactivas durante dos días cuando se necesita una pieza de repuesto. Sin embargo, una solución que comprenda un dispositivo de escaneo 3D, tecnología de escaneo a CAD e impresión 3D puede reducir drásticamente el tiempo fuera de servicio. “Con las dos unidades de fabricación aditiva, podremos tomar cualquier pieza de la aeronave, escanearla y, en un plazo de cuatro a ocho horas, tendremos un dibujo en 3D real que podemos enviar a la unidad de fabricación aditiva para imprimirlo. ”, dijo Christopher Smithling, 60th MXS .

Volviendo al asunto de la tormenta de granizo, Creaform desarrolló una solución completa de escaneo 3D para la industria aeroespacial llamada HandySCAN AEROPACK. Aborda los desafíos específicos del control de calidad de las aeronaves, como la evaluación de los daños resultantes de incidentes de aeronaves y fenómenos naturales, como el granizo, así como las inspecciones de flaps y spoilers. El paquete de software y escáner 3D incluye VXinspect, VXmodel, SmartDENT 3D y proporciona la solución más versátil para una base de mantenimiento/instalación MRO.

3. Align and Mate: El caso del helicóptero Bell

En su fábrica de Amarillo en Texas, Bell Helicopter, una empresa de Textron Inc., realizó el acoplamiento de componentes pesados con el fuselaje del V-280 Valor, un prototipo de transporte de rotor basculante de elevación media destinado a “[reavivar] el interés del Ejército en los rotores basculantes”. Primero, las góndolas se unieron al ala, y luego el conjunto de las góndolas y las alas se unió al fuselaje. Estas operaciones complejas requieren una gran atención a los detalles, teniendo en cuenta la extrema precisión con la que se deben orientar y posicionar los componentes masivos antes del proceso de acoplamiento.

Múltiples C-Tracks y el módulo de software Creaform VXtrack para el seguimiento dinámico de múltiples objetos resultaron útiles para medir con precisión la posición y orientación de los componentes de este ensamblaje en tiempo real, a medida que se ensamblan (en este caso, el ala del rotor basculante, las góndolas y fuselaje).

En pocas palabras, los beneficios de las tecnologías 3D junto con el software dedicado son directos y sustanciales sobre la metrología convencional. Los componentes se colocaron en horas, en lugar de días. Ahorro de tiempo en las mediciones, mayor precisión, eliminación de errores del usuario y trazabilidad inigualable son solo algunos de los beneficios de la tecnología de medición de vanguardia.

MRO: ¿Cómo elegir la mejor solución de medición 3D?

Para elegir la solución de medición 3D adecuada para su proyecto de mantenimiento, reparación e ingeniería, comience por mapear su proceso actual de inspección o medición 3D e identifique los problemas principales y más recurrentes de su flujo de trabajo y las oportunidades de mejora.

Por supuesto, la precisión, la portabilidad y el precio tienen un gran impacto en la toma de decisiones, pero cuanta más información pueda obtener sobre la aplicación de destino y los resultados que desea generar, mejor será su elección.

Las consideraciones con respecto a las dimensiones del objeto, el entorno, la velocidad de procesamiento y la compatibilidad del software lo ayudarán a encontrar la solución que mejor se adapte a sus necesidades. De esa manera, probablemente podrá comenzar de manera simple y ampliar las cosas en el camino.

Por ejemplo, los responsables de la toma de decisiones en la industria MRO aeroespacial tenderán a orientar su elección basándose en el hecho de que los objetos a escanear son relativamente grandes, que el entorno afecta en gran medida a las superficies y que el tiempo es esencial: cuanto más largas sean las aeronaves, conectado a tierra, más partes interesadas pierden dinero.

No dude en comunicarse con varios proveedores para solicitar una demostración y discutir sus desafíos actuales con especialistas en medición 3D. Creaform ofrece un conjunto completo de soluciones 3D para este tipo de trabajo: grado metrológico, verdaderamente portátil, rápido y versátil. Mantenemos un laboratorio de calibración interno acreditado por ISO 17025 y podemos brindar un soporte inigualable en todo el mundo. Creaform ofrece soluciones trazables que le proporcionarán mediciones en las que puede confiar.