Producto: Simcenter

Industria: Automotriz y Transporte

Trabajando en asociación con Siemens, UTAC CERAM mira hacia el futuro del diseño acústico automotriz, incluida la homologación virtual, el diseño predictivo de ruido de paso y la optimización del sonido de los vehículos equipados con AVAS.Louis-Ferdinand Pardo, Líder Experto Acústico y Gerente de Departamento, Compatibilidad Electromagnética y Ruido, Vibración y Aspereza

UTAC CERAM

Pasando la primera vez

Los científicos confían en que la contaminación acústica puede dañar la salud y el comportamiento de todos los seres, por lo que reducir los niveles de ruido generados por automóviles, aviones y máquinas es un requisito para apoyar un futuro sostenible.

Los gobiernos de todo el mundo, especialmente en Europa, están tomando medidas drásticas para hacer cumplir niveles de ruido de paso de vehículos (PBN) más estrictos. En junio de 2016, Europa emitió un plan para disminuir los niveles regulares de ruido de los automóviles de pasajeros del nivel actual de 72 decibelios (dB) a un máximo de 70 dB para 2020 y 68 dB para 2024. Lograr una reducción de 4 dB requerirá un enorme esfuerzo , ya que los fabricantes de vehículos ya están presionando los límites de ingeniería para permanecer por debajo del objetivo actual.

Los fabricantes de vehículos y los proveedores de piezas simplemente tendrán que trabajar de la mano para ofrecer sistemas que cumplan con los objetivos acústicos individuales y generales. Habrá que prestar especial atención a los componentes que generan más ruido: la cadena cinemática, la admisión, el escape y los neumáticos.

Todo vehículo debe estar certificado por la norma 362 de la Organización Internacional de Normalización (ISO), que ha sido revisada en los últimos años. Ahora requiere pruebas más extensas para representar aún mejor la realidad del tráfico urbano. Los equipos de prueba ya están dedicando mucho esfuerzo a realizar las pruebas regulares de homologación y tienen poco o ningún tiempo o recursos de sobra.

La realidad es clara: los vehículos deben diseñarse para poder pasar la prueba la primera vez.

Preparándonos para el futuro

Durante décadas, UTAC CERAM ha ayudado a los fabricantes de vehículos a pasar las pruebas de certificación y homologación. UTAC CERAM es un grupo privado e independiente que brinda servicios en muchas áreas del transporte terrestre: regulación y aprobación, pruebas y experiencia técnica (medio ambiente, seguridad, durabilidad y confiabilidad), certificación, eventos automotrices públicos y capacitación en seguridad para conductores. UTAC CERAM también trabaja a título oficial con dos instituciones reguladoras francesas que supervisan las normas de inspección técnica (Organización Técnica Central) y la normalización (Oficina de Normalización Automotriz).

Más de 400 empleados trabajan en dos centros de pruebas en Linas-Montlhéry y Mortefontaine, Francia, así como en las instalaciones de los clientes en Francia y en el extranjero. Además, UTAC tiene filiales en el Reino Unido, América del Norte, Rusia y China.

La homologación de ruido de paso de vehículos es una de las muchas actividades de UTAC CERAM. Numerosos vehículos se prueban cada año de acuerdo con la norma ISO 362 en la pista de ruido de paso exterior en el sitio de Linas-Montlhéry. Sin embargo, la participación de UTAC CERAM en la industria automotriz va más allá de la simple homologación. La empresa ofrece soluciones para el diseño y las pruebas automotrices para que los fabricantes puedan estar seguros de que sus vehículos pasarán la última prueba de homologación.

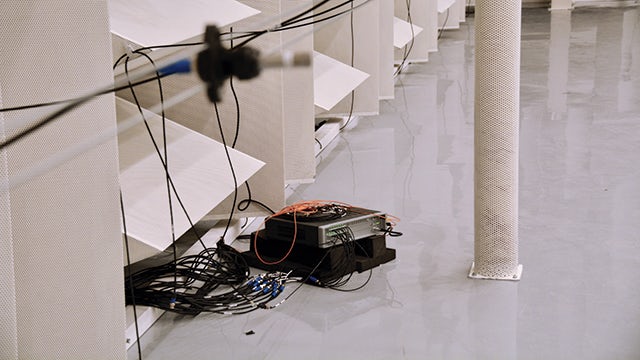

Con el fin de dominar el diseño del ruido de paso, UTAC CERAM ha invertido en una cámara acústica de última generación. La gran instalación cuenta con aislamiento de sonido ajustado, un banco de ruedas con tracción en las cuatro ruedas y dos filas de micrófonos combinados con el software Simcenter Testlab™ de Siemens Digital Industries Software para análisis y el hardware Simcenter SCADAS™ para adquisición. Como tal, está diseñado para reproducir las condiciones de las pruebas de ruido de paso exterior con la mayor precisión posible.

Los beneficios de las pruebas de ruido de paso en interiores son enormes. Las pruebas de ruido de paso en interiores permiten a los equipos realizar pruebas precisas y perfectamente reproducibles en un entorno controlado, independientemente de las condiciones climáticas cambiantes. Dado que la velocidad del vehículo y el cambio de marchas están robotizados, se elimina el riesgo de error del conductor humano. Sin embargo, el ruido de los neumáticos es más difícil de reproducir con precisión en una habitación, ya que suena diferente en un banco de ruedas que en la superficie de la carretera. Esta es la razón por la que el software Simcenter Testlab Pass-by Noise Testing, parte de la cartera Simcenter™ de Siemens, presenta un cálculo de modelo de ruido de neumáticos que corrige los datos de ruido de neumáticos de acuerdo con el procedimiento ISO 362-3:2016.

Gracias a la repetibilidad de las pruebas, los resultados son más fiables. A medio plazo, se espera que se realicen ensayos de ruido de paso interior para la homologación de vehículos y que complementen o sustituyan los ensayos exteriores. Louis-Ferdinand Pardo, líder experto acústico y gerente del departamento de compatibilidad electromagnética (EMC) y ruido, vibración y aspereza (NVH) en UTAC CERAM, confirma esta tendencia con base en su experiencia como miembro del comité ISO que define el estándar para pasar. por nivel de ruido.

Pero los beneficios de las pruebas en interiores van más allá de eliminar la ocurrencia de casualidades, errores o incidentes en una prueba. Las pruebas en un entorno controlado permiten al usuario implementar técnicas avanzadas de ingeniería de ruido de paso. Las contribuciones de ruido de las fuentes de sonido individuales, como los sistemas de propulsión, los escapes y las tomas, se pueden evaluar y calcular para ayudar a establecer objetivos acústicos precisos para los componentes.

Dar forma al sonido de los vehículos eléctricos

El diseño de sonido del vehículo no se trata solo de la reducción de los niveles de ruido. Hoy en día, cada vez se utilizan más vehículos híbridos y eléctricos en las zonas urbanas. Estos vehículos conducen con bastante suavidad. El riesgo de accidentes aumenta cuando ningún sonido alerta a los peatones o ciclistas de la presencia, velocidad y dirección de un automóvil que se aproxima. Para evitar este riesgo, los gobiernos y las instituciones han estado debatiendo la necesidad de equipar los vehículos híbridos y eléctricos con dispositivos de advertencia de generación de ruido descritos como sistemas acústicos de alerta de vehículos (AVAS).

En 2016, las Naciones Unidas (ONU) publicaron una nueva regulación (ONU 138) sobre requisitos mínimos de ruido que exigiría la instalación de tales sistemas en vehículos nuevos dentro de un par de años. En el mismo año, la Administración Nacional de Seguridad del Tráfico en las Carreteras de los Estados Unidos (NHTSA) redactó una regla final que establece el estándar federal de seguridad de vehículos motorizados (FMVSS 141) de requisitos mínimos de sonido para vehículos híbridos y eléctricos.

Las pruebas de automóviles equipados con AVAS se realizarán mejor en interiores, ya que los niveles de ruido son, por definición, bajos y se debe excluir el ruido de fondo. Simcenter Testlab Interior Pass-by Noise Testing admite la definición de niveles mínimos de ruido al integrar el estándar ISO 16254 (Acústica: medición del sonido emitido por vehículos de carretera de categoría M y N en reposo y funcionamiento a baja velocidad: método de ingeniería) en sus hojas de trabajo. Con sus instalaciones acústicas de última generación equipadas con soluciones de prueba de Simcenter, UTAC CERAM está bien posicionado para ayudar a los fabricantes de vehículos híbridos y eléctricos a diseñar sonido para el sistema de alerta.

Productividad óptima de las pruebas

Para realizar una prueba de ruido de paso interior, el vehículo se coloca y asegura en los cuatro rodillos del banco de ruedas. El vehículo se encuentra en medio de la gran cámara con dos filas de unos 20 micrófonos, cada uno colocado a los lados de la cámara a una distancia exacta de 7,5 metros del vehículo y una altura de 1,2 metros. Los micrófonos envían sus señales a los dos sistemas de adquisición de datos móviles de hardware Simcenter SCADAS, parte de la cartera de Simcenter, en cada lado de la sala. Una vez que el vehículo está colocado en el banco de rodillos, el ingeniero comienza la prueba. A partir de ese momento, la mayor parte del procedimiento está automatizado. El ingeniero sale de la sala acústica hacia la sala de control, donde podrá configurar los parámetros para la prueba y ejecutarla de forma remota. Si necesario,

En UTAC CERAM, la instalación ha sido diseñada para garantizar la máxima productividad de las pruebas.

“Hemos seleccionado las soluciones de prueba de Simcenter de Siemens por tres razones principales”, dice Pardo. “Primero, ofrece una excelente calidad de datos y capacidades de procesamiento para el ruido de paso en interiores con algoritmos que brindan resultados precisos, comparables a los obtenidos con las pruebas reales de ruido de paso en exteriores. En segundo lugar, el uso de las soluciones de prueba de Simcenter garantiza la continuidad y la compatibilidad de las pruebas realizadas en interiores con las pruebas ejecutadas en exteriores con sistemas Simcenter similares. En tercer lugar, apreciamos mucho la asociación de larga data con Siemens para la ingeniería y las pruebas acústicas.

“La participación de Siemens en la ingeniería de ruido de paso no se limita al suministro de equipos de medición; la empresa actúa como socio en investigación y desarrollo, brindando soluciones para la cuantificación de fuentes acústicas y evolucionando hacia un diseño anticipado y predictivo del ruido de paso de vehículos. Siemens también está involucrado, como yo, en la definición de los procedimientos de certificación ISO del mañana, avanzando hacia la homologación virtual”.

Realización de pruebas de última generación y mucho más

Los nuevos procedimientos de certificación ISO prescriben más pruebas exteriores a velocidades constantes y de arranque, y en varias relaciones de transmisión. Esos requisitos se pueden reproducir en la cámara acústica de UTAC CERAM, lo que permite al usuario evaluar una variante de diseño y prepararse para la homologación del vehículo. Los procedimientos de prueba están preprogramados en el controlador de la cámara: el ingeniero solo ajusta los parámetros de acuerdo con los requisitos del vehículo bajo escrutinio, abre la hoja de trabajo de Simcenter Testlab e inicia la prueba. Luego se ejecuta de forma autónoma, con disparadores que inician y detienen las mediciones en Simcenter Testlab. Yoni Meyer, ingeniero de pruebas de UTAC CERAM, es un usuario entusiasta del software: “Nos beneficiamos de casi todas las funcionalidades implementadas de Simcenter Testlab y, a pesar de ser usuarios avanzados,

Mediante el uso de las capacidades de posprocesamiento de Simcenter Testlab, se pueden realizar otras tareas, como la separación y cuantificación de fuentes de ruido. El resultado es poder identificar claramente la contribución al ruido de los componentes individuales. Este análisis permitirá establecer objetivos acústicos exactos en los componentes y significa que, en el futuro, el usuario podrá predecir con precisión el nivel de ruido del paso del vehículo en función de la contribución del ruido de los componentes.

Pardo concluye: “Trabajando en asociación con Siemens, UTAC CERAM está mirando hacia el futuro del diseño acústico automotriz, incluida la homologación virtual, el diseño predictivo de ruido de paso y la optimización del sonido de los vehículos equipados con AVAS.Nos beneficiamos de casi todas las funcionalidades implementadas de Simcenter Testlab y, a pesar de ser usuarios avanzados, apreciamos las hojas de trabajo fáciles de usar y el enfoque de flujo de trabajo intuitivo.Louis-Ferdinand Pardo, Líder Experto Acústico y Gerente de Departamento, Compatibilidad Electromagnética y Ruido, Vibración y Aspereza

UTAC CERAM