Industria: Automotriz

Transición hacia autobuses de cero emisiones: Desafíos y Soluciones

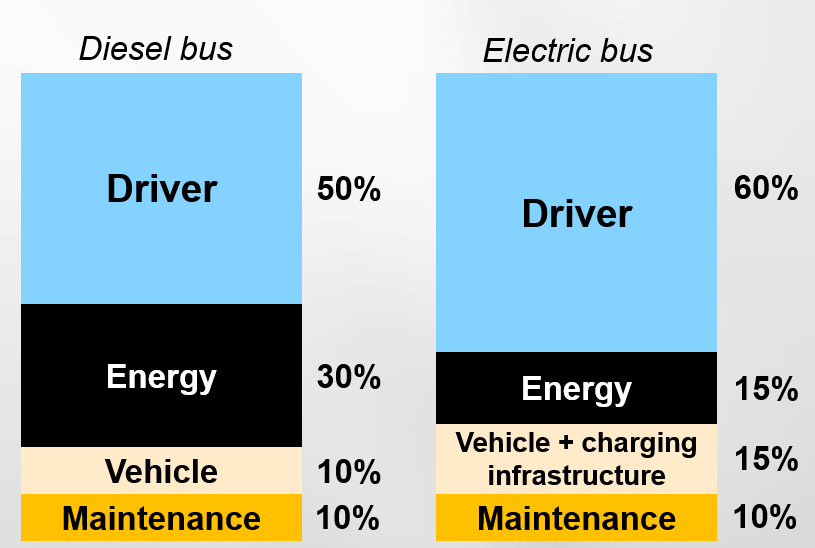

Cuando se considera el cambio a autobuses de cero emisiones, la transición puede parecer costosa al principio. Sin embargo, el fabricante de autobuses VDL descubrió que cambiar a un autobús eléctrico es incluso más económico por kilómetro que uno diésel. Nos reunimos con Anouk Hol, especialista en aerodinámica y energía de VDL, para hablar sobre esta tendencia y los desafíos que conlleva.

Similitudes entre la industria automotriz y la de autobuses

Existen muchas similitudes entre las industrias automotriz y de autobuses. “Podemos aprender de los fabricantes de automóviles, por ejemplo, al utilizar las mismas celdas y paquetes de baterías”, menciona Hol. No obstante, en los autobuses, estas baterías deben ser más grandes debido a su mayor capacidad de uso. Los autobuses recorren fácilmente entre 300 y 500 kilómetros al día, y su comportamiento, como la baja velocidad y las constantes paradas, es muy diferente al de un automóvil.

Desafíos en el diseño de autobuses de cero emisiones

Con esta nueva orientación, VDL tuvo que fortalecer su conocimiento en software y control, ya que ahora no solo suministran un autobús, sino todo un sistema que incluye infraestructura de carga y asistencia a los clientes en la planificación de horarios. “Al cambiar a autobuses de cero emisiones, también cambiamos de suministrar un autobús a proporcionar un sistema”, explica Hol.

Las ciudades requieren diferentes infraestructuras de carga, desde servicios 24/7 que necesitan carga rápida en las paradas hasta servicios más ligeros que pueden depender de baterías más grandes con cargas lentas una o dos veces al día.

Uso de la modelación en el proceso de desarrollo

Aquí es donde la necesidad de herramientas de simulación y modelado comenzó a crecer. Era esencial determinar la mejor configuración antes de llegar a la fase de ingeniería y prototipos, lo que permitía ofrecer a los clientes soluciones optimizadas para sus necesidades.

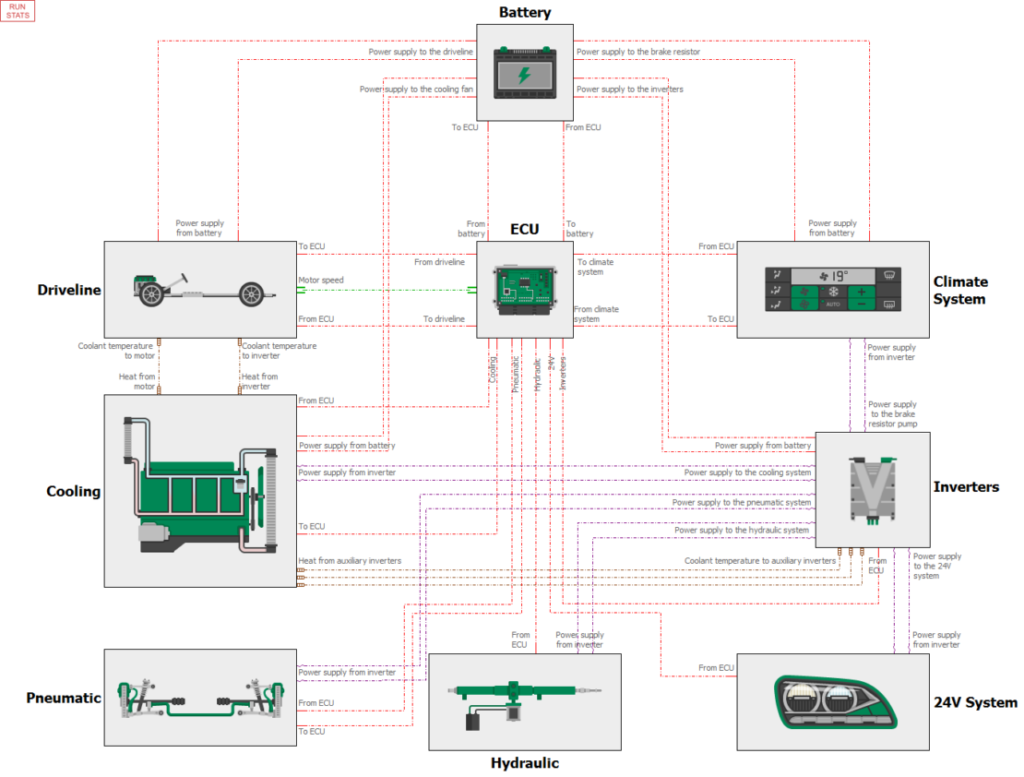

El software Simcenter™ Amesim™ se utilizó para diversos propósitos, desde mapear el flujo de energía en el vehículo hasta optimizar el tamaño de la batería y reducir los tiempos de carga.

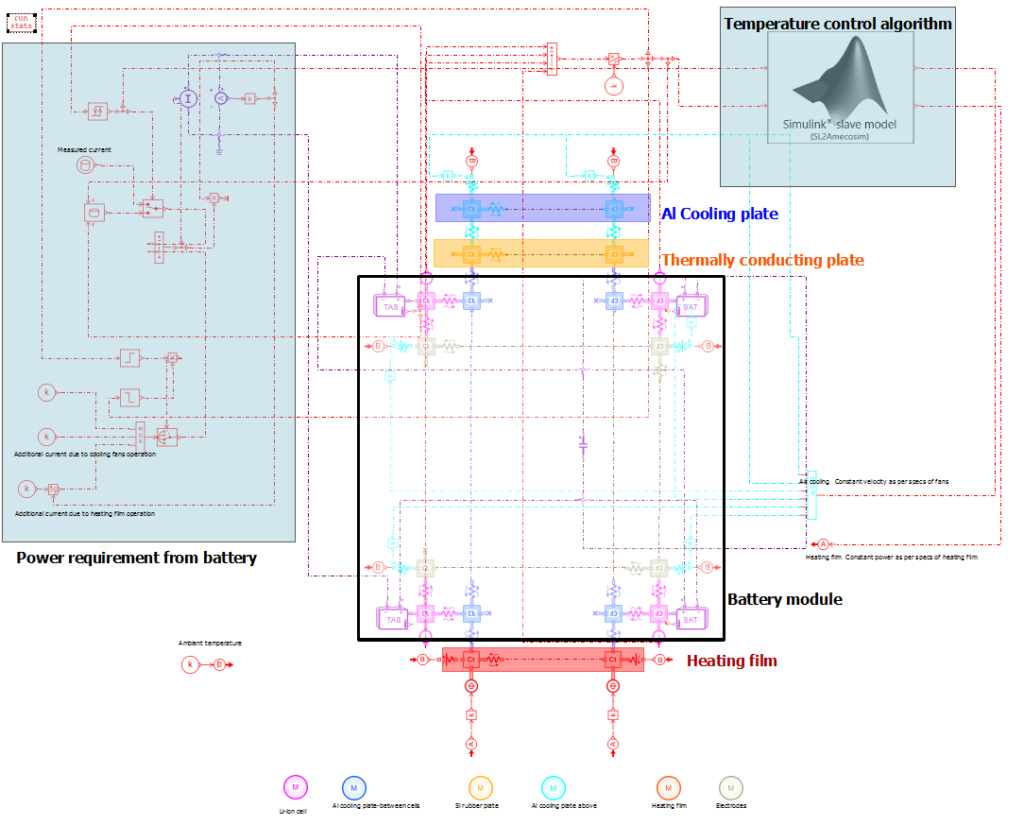

Modelado detallado de celdas y paquetes de baterías

Primero, VDL creó modelos detallados de las celdas y paquetes de baterías para realizar simulaciones sobre su comportamiento. Combinando todos los componentes de un autobús, incluyendo la unidad de control del vehículo, VDL podía predecir con precisión diversos comportamientos y optimizar la selección de proveedores.

Mapeo de flujos de energía

Además, la simulación se utilizó para mapear los flujos de energía dentro del vehículo. Esto se logró al combinar el software Simcenter Amesim con Simcenter™ STAR-CCM+™ para importar información en 3D, permitiendo un análisis más detallado de comportamientos complejos como la refrigeración de la batería.

Sistemas de gestión de baterías

Simcenter también fue utilizado para validar estrategias de control de baterías, conectando modelos eléctricos y térmicos para ajustar parámetros y mejorar la gestión de la energía del vehículo.

Los modelos de simulación ayudaron a VDL a analizar distintos perfiles de uso, lo que permitió a los clientes comprender claramente la selección de componentes.