Industria: Electrónica

Estandarizar y unificar las operaciones de manufactura

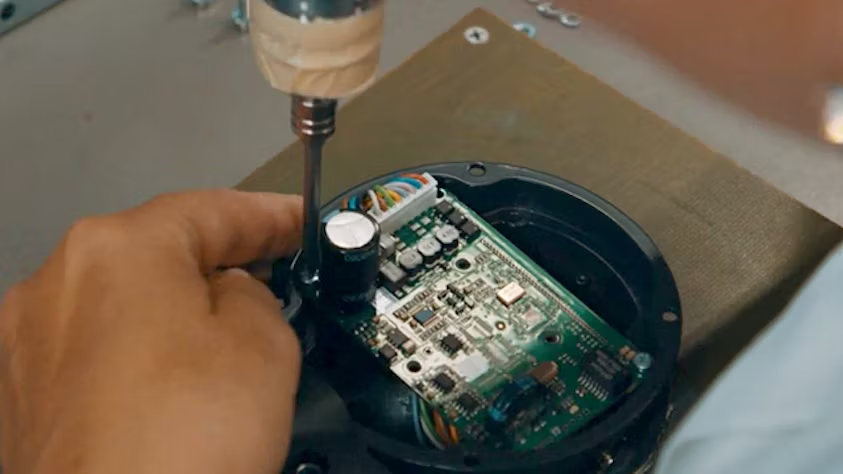

Connect Group NV es un contratista multinacional de servicios de manufactura electrónica (EMS), que ofrece ensamblaje de placas de circuito impreso (PCB) y de cables para diversos sectores, como el automotriz, ferroviario, salud, infraestructura, defensa y aviación. Su sede se encuentra en Kampenhout, Bélgica, con instalaciones de producción en Bélgica, Países Bajos, Alemania, Rumania y la República Checa.

Fundado en 1987, Connect Group adquirió en años recientes una serie de empresas electrónicas europeas, incluyendo IKOR, con presencia en España, China y México. Ante este crecimiento, Wouter Peene, gerente de operaciones, enfrentó el desafío de coordinar las actividades de sus nuevas subsidiarias y reorganizar las prácticas de trabajo en toda la empresa.

“Mi objetivo era estandarizar y unificar las operaciones de manufactura en todos nuestros sitios”, señala Peene. **“No fue una tarea sencilla. Teníamos máquinas de diferentes proveedores en cada planta. Además, nuestros departamentos de ingeniería y pruebas utilizaban distintos software y metodologías, incluyendo soluciones heredadas como UNICAM 6.2 y Test-Expert 7.3. También confiábamos en muchos procesos manuales, como inspección de tarjetas fuera de línea, para detectar posiciones y rotaciones incorrectas de componentes.

“Al principio, queríamos seguir utilizando algunos de nuestros sistemas heredados para aprovechar nuestro conocimiento y ahorrar tiempo y dinero. Sin embargo, ninguna de estas soluciones podía soportar toda nuestra operación. Carecían de interfaces para muchas de nuestras máquinas y no podían generar la documentación que necesitábamos.

“Necesitábamos una solución integral que funcionara en todos nuestros sitios de producción”, concluye Peene.

La solución Valor

Dado que Connect Group ya utilizaba el software Valor™ Process Preparation en algunas de sus fábricas, decidieron ampliar su uso para aprovechar más capacidades de ingeniería. Valor Process Preparation forma parte del portafolio Siemens Xcelerator, un conjunto integral de software, hardware y servicios.

“Ya usábamos la función vPlan de Valor Process Preparation y nos dimos cuenta de que podíamos beneficiarnos de más funcionalidades”, comenta Peene. **“Por ejemplo, implementamos la herramienta automatizada de stencil de Valor en toda la organización. Obtener el stencil correcto requería conocimientos especializados que no siempre estaban disponibles. Con esta herramienta, redujimos errores de soldadura y el tiempo de entrega del proveedor de corte de stencil.

“Actualmente, utilizamos la función de cinta adhesiva virtual para verificar la posición y polaridad de los componentes antes de iniciar la producción. El enfoque integral del gemelo digital nos permite acortar el proceso de verificación y reducir el tiempo de inactividad. Valor Process Preparation nos permite conectar todas nuestras máquinas y utilizarlo como una solución integral para la empresa”**, explica Peene.

Connect Group también aprovechó la base de datos de componentes Valor Parts Library para simular con precisión la forma de cada componente. “Con Valor Parts Library eliminamos errores de diseño costosos antes de iniciar la producción”, asegura Peene.

Además, Connect Group implementó el software Valor NPI, la plataforma de diseño para manufactura (DFM) de Siemens. “Ofrecemos Valor NPI DFM como un servicio a nuestros clientes”, comenta Bart Allaert, líder del grupo de tecnología como servicio. **“Forma parte del concepto ‘shift-left’, que fomenta que los diseñadores consideren las restricciones de manufactura desde el inicio.

“Ellos usan DFM para garantizar que su diseño sea fabricable, lo que nos permite dedicar menos tiempo a realizar ajustes posteriores. Posteriormente, utilizamos Valor NPI para realizar verificaciones y generar análisis del ensamblaje y pruebas de PCB. Valor NPI nos ayuda a llevar productos de mayor calidad al mercado de manera más rápida, como parte de nuestra estrategia de ‘First Time Right’”**, añade Allaert.

Retorno de inversión

Connect Group estableció un equipo de implementación con Siemens, que proporcionó capacitaciones para implementar la solución en todos los sitios de producción en pocos meses. Esta solución centralizada permitió a Connect Group transferir fácilmente la producción entre sitios según fuera necesario.

Tras la implementación, Connect Group reportó un retorno de inversión (ROI) en solo seis meses, con un incremento anual en las ganancias de aproximadamente €400,000, gracias a la mejora en la mano de obra y la reducción del tiempo de inactividad en sus líneas de producción.

Entre los factores que contribuyeron a la rentabilidad destacan:

- Ingeniería de producto: Reducción de 2 horas de trabajo por proyecto, multiplicado por 2,500 proyectos anuales, ahorrando 5,000 horas.

- Programación de pruebas: Uso de Valor Process Preparation ahorró 2 horas por proyecto en 500 proyectos anuales, equivalente a 1,000 horas.

- Migración de proyectos: Transferir proyectos a otras plantas requería 8 horas; ahora se completa en minutos. Con 75 proyectos migrados anualmente, esto ahorró 600 horas.

En total, Connect Group redujo los requerimientos de mano de obra en 6,600 horas anuales. Estas mejoras, junto con la reducción del tiempo de inactividad, ayudaron a la empresa a mejorar su rentabilidad en €400,000 por año.

Valor Process Preparation permite conectar todas nuestras máquinas y establecerlo como una solución integral para toda la empresa.

— Wouter Peene, Gerente de Operaciones, planta de Ieper, Bélgica, Connect Group