Industria: Electronica

Estandarizar y unificar las operaciones de fabricación

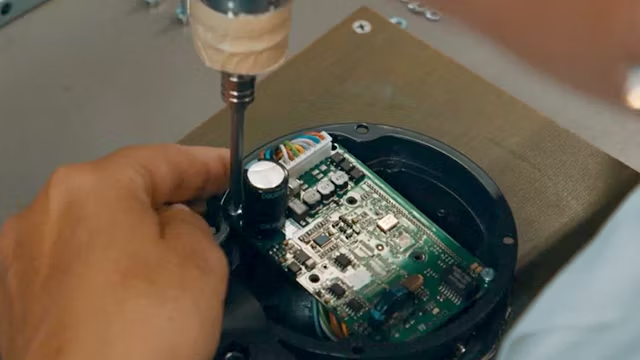

Connect Group NV (Connect Group) es un contratista multinacional de servicios de fabricación electrónica (EMS) que presta servicios de ensamblaje de placas de circuitos impresos (PCB) y ensamblaje de cables para diversos clientes de los sectores de automoción, ferrocarril, sanidad, infraestructuras, defensa y aviónica. La empresa tiene su sede en Kampenhout (Bélgica) y dispone de instalaciones de producción en Bélgica, Países Bajos, Alemania, Rumanía y República Checa.

Connect Group se fundó en 1987 y, en los últimos años, ha adquirido una serie de fabricantes europeos de electrónica, entre ellos IKOR, una empresa con sedes en España, China y México. Wouter Peene, director de operaciones de Connect Group, tuvo que coordinar las actividades de sus nuevas filiales y reorganizar las prácticas de trabajo de toda la empresa.

«Mi objetivo era estandarizar y unificar las operaciones de fabricación en todos nuestros centros», dice Peene. «No fue una tarea fácil. Teníamos máquinas de distintos proveedores en cada centro. Todos nuestros departamentos de ingeniería y pruebas utilizaban software y metodologías diferentes, incluidas soluciones heredadas como UNICAM 6.2 y Test-Expert 7.3. Además, utilizábamos mucho software y metodologías diferentes. Además, utilizábamos muchos procesos manuales, como la inspección de placas fuera de línea, para descubrir el posicionamiento y la rotación incorrectos de los componentes.

«Al principio, queríamos seguir utilizando parte de nuestro software heredado existente para aprovechar nuestros conocimientos y ahorrar tiempo y dinero. Pero ninguna de las soluciones existentes podía dar soporte a todas nuestras operaciones. Carecían de interfaces para muchas de nuestras máquinas y no podían generar la documentación que necesitábamos.

«Necesitábamos una solución integral que sirviera para todos nuestros centros de producción», afirma Peene.

La solución Valor

Dado que Connect Group ya utilizaba el software Valor™ Process Preparation en algunas de sus fábricas, la empresa decidió ampliar su uso del software para acceder a más de sus capacidades de ingeniería. Valor Process Preparation forma parte de la cartera Siemens Xcelerator, la cartera completa e integrada de software, hardware y servicios.

«Ya utilizábamos la función vPlan en Valor Process Preparation y nos dimos cuenta de que podíamos beneficiarnos de funciones adicionales», dice Peene. «Por ejemplo, utilizábamos la herramienta de stencil automatizado de Valor Process Preparation en toda la organización. Conseguir el stencil correcto requiere unos conocimientos especiales de los que no siempre se disponía. El uso de la herramienta de estarcido nos ayudó a reducir los errores de soldadura y el plazo de entrega requerido por el proveedor de servicios de corte por estarcido».

«Actualmente, utilizamos la función de cinta adhesiva virtual para verificar la posición y polaridad de los componentes antes de iniciar la producción. El enfoque integral de gemelo digital nos permite acortar el proceso de verificación y reducir el tiempo de inactividad. El uso de Valor Process Preparation nos permite conectarnos a todas nuestras máquinas, por lo que podemos implementarlo como una solución para toda la empresa.»

Connect Group utilizó Valor Process Preparation y la completa base de datos de componentes del software Valor Parts Library para simular con precisión la forma de cada componente. «El uso de Valor Parts Library nos ayuda a eliminar costosos errores de diseño antes de iniciar la producción», afirma Peene.

Además, Connect Group utilizó el software Valor NPI, la plataforma local de diseño para fabricación (DFM) de Siemens. «Ofrecemos Valor NPI DFM como servicio a nuestros clientes», explica Bart Allaert, responsable del grupo de tecnología como servicio de la empresa. “Forma parte del concepto shift left, que anima al diseñador a ser consciente de las limitaciones de fabricación”.

«Utilizan DFM para asegurarse de que su diseño es fabricable, así pasamos menos tiempo después retocando el diseño para ellos. A continuación, utilizamos Valor NPI para realizar comprobaciones y generar un análisis del montaje y las pruebas de la PCB. El uso de Valor NPI nos ayuda a lanzar al mercado productos de mayor calidad, más rápidamente, como parte de una estrategia de First Time Right», afirma Allaert.

Retorno de la inversión

Connect Group estableció un equipo de ejecución con Siemens que impartió sesiones de formación para implantar una solución para todos los centros de producción en pocos meses. La solución centralizada permitió a Connect Group trasladar fácilmente la producción entre centros siempre que fuera necesario.

Tras la implantación de la solución de Siemens, Connect Group informó de un retorno de la inversión (ROI) en seis meses basado en un aumento de los beneficios de la empresa de aproximadamente 400.000 euros al año gracias a la mejora de la mano de obra y a la reducción del tiempo de inactividad en sus líneas de producción.

Los principales factores de rentabilidad de Connect Group son la ingeniería de productos, las pruebas con sonda volante (FBT) y la migración de proyectos.

La solución de ingeniería de productos ayudó a los ingenieros a reducir las necesidades de mano de obra en unas dos horas por proyecto, multiplicadas por 2.500 proyectos al año, lo que supone un total de 5.000 horas.

El uso de Valor Process Preparation ahorró a los ingenieros de Connect Group unas dos horas de programación FPT por proyecto, multiplicado por 500 proyectos al año, lo que supone un total de 1.000 horas.

Cuando se trasladaba un proyecto a otro centro, el proceso duraba una media de ocho horas. Con Valor Process Preparation, la tarea se completa ahora en cuestión de minutos. Connect Group migra una media de 75 proyectos al año, lo que supone un ahorro de 600 horas.

Como resultado, Connect Group ha reducido las necesidades de mano de obra en 6.600 horas al año. Además, cada uno de los factores mencionados contribuyó a reducir el tiempo de inactividad de la línea. Estas mejoras ayudaron a la empresa a mejorar su rentabilidad en 400.000 euros al año.

Funciones adicionales para el futuro

«Para optimizar nuestro uso de la solución de Siemens, hemos solicitado funciones adicionales que están programadas para próximas versiones. Siemens comprende perfectamente nuestros requisitos y nos ayuda a adaptar el software a nuestras necesidades», afirma Peene.