Producto: FEMAP, Simcenter

Industria: Aeroespacial

La solución de Siemens Digital Industries Software ayuda a Almatech a optimizar diseños de componentes livianos de alto rendimiento sin precedentes

El uso de Femap facilita la reiteración del proceso de simulación.

Dr.Luc Blecha,CTO Almatech

Máxima precisión y fiabilidad sin mantenimiento

Ir audazmente a donde ningún ser humano ha ido antes era la misión de la nave estelar Enterprise. Su objetivo era explorar nuevos mundos extraños, buscar nueva vida y nuevas civilizaciones. Si bien los viajes espaciales tripulados de esta magnitud siguen siendo ficticios, la humanidad está enviando sondas espaciales para lograr estos objetivos.

Durante sus misiones en el espacio profundo, que suelen durar varios años, los satélites están expuestos a condiciones ambientales extremas. Estos incluyen temperaturas que van desde -160 °C hasta más de 350 °C y fuerzas de aceleración que ascienden a varios g, así como altos niveles de varios tipos de radiación. Al mismo tiempo, no hay efectos gravitatorios como la convección térmica. Los instrumentos a bordo y los accesorios asociados requieren alta precisión y confiabilidad operativa.

“Aunque están optimizados para un peso mínimo, su estabilidad y funcionalidad deben mantenerse durante varios años sin mantenimiento ni limpieza”, dice el Dr. Luc Blecha, director técnico (CTO) de Almatech. Con 25 científicos e ingenieros, la empresa con sede en Lausana, Suiza, desarrolla estructuras ligeras y soluciones mecánicas para requisitos excepcionales como alta precisión y fiabilidad en condiciones ambientales adversas. Almatech participa frecuentemente en el diseño de componentes para programas de naves espaciales de la Agencia Espacial Europea (ESA).

Componentes estructurales para el espacio ultraterrestre

Programado para su lanzamiento a finales de 2019, el Satélite de Caracterización de Exoplanetas (CHEOPS) observará estrellas brillantes individuales que se sabe que albergan exoplanetas. Utiliza un fotómetro en su telescopio para medir la atenuación de la luz de las estrellas causada por un planeta en tránsito. Proporcionará a los científicos las firmas de tránsito de alta precisión que se necesitan para medir el tamaño de los planetas pequeños. Estos datos proporcionarán información clave sobre la formación y la historia evolutiva de los planetas.

Como parte del proyecto CHEOPS gestionado por Suiza, Almatech estuvo a cargo de todos los componentes estructurales. El trabajo implicó el diseño y construcción de la estructura principal tubular hecha de plásticos reforzados con fibra de carbono (CFRP), así como los soportes de titanio y las uniones que sostienen los espejos primario y secundario. Los espejos no se pueden ajustar en vuelo, por lo que su soporte debe ser rígido y tener una alta estabilidad en el rango de temperaturas que se experimentan en el espacio.

BepiColombo, una misión europea y japonesa conjunta a Mercurio, ya está en camino hacia nuestro vecino interior. Lanzado en octubre de 2018, comenzará a orbitar el planeta menos conocido de nuestro sistema solar a finales de 2025. La misión consta de dos naves espaciales: el Orbitador Planetario de Mercurio (MPO) y el Orbitador Magnetosférico de Mercurio (MMO). Mientras recopila datos durante su misión de un año, el MPO soportará temperaturas superiores a los 350 °C.

Almatech diseñó y optimizó un deflector que protege el MPO contra el calentamiento a más de 270°C. También protege el receptor láser de un altímetro incorporado contra el calor proveniente del sol. Los componentes incluían un espejo de aluminio muy fino que se usaba para desviar los rayos del sol. “Se dio la forma de este espejo, la rugosidad tolerable se especificó en 4 nm, independientemente de cualquier influencia externa”, dice Blecha. “En comparación, el diámetro de un átomo de aluminio es de 0,25 nm”.

El Solar Orbiter es una misión de colaboración entre la ESA y la Administración Nacional de Aeronáutica y del Espacio (NASA) de los Estados Unidos para estudiar el sol y su atmósfera exterior. Programado para su lanzamiento en 2019, la nave espacial observará la atmósfera del sol y combinará estas observaciones con las medidas tomadas en el entorno que rodea al orbitador. Proporcionará información sobre los procesos físicos fundamentales estudiados en condiciones que son imposibles de reproducir en la Tierra e inviables de observar desde distancias astronómicas.

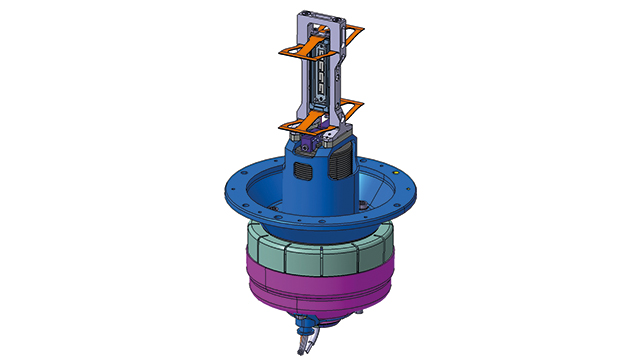

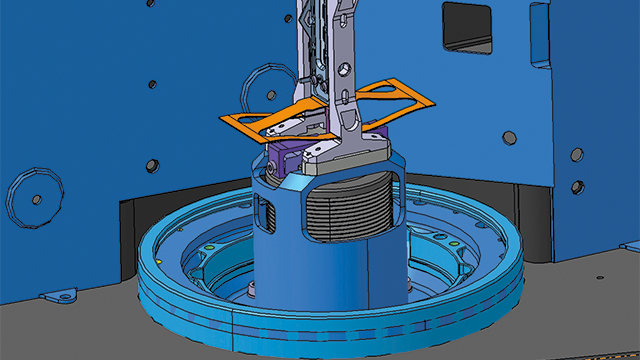

Un instrumento Spectral Imaging of the Coronal Environment (SPICE) a bordo del Solar Orbiter observará tanto el disco solar como la corona para caracterizar las propiedades del plasma en y cerca del sol. Para este instrumento, Almatech diseñó un mecanismo de cambio de rendija. Mueve el obturador deformando partes en lugar de deslizarse a lo largo de guías. “Esto es vital porque las partículas creadas por la abrasión inhabilitarían con el tiempo el instrumento óptico y la limpieza sería imposible”, dice Blecha.

Probando el gemelo digital una y otra vez

Para muchas piezas, el papel de Almatech es optimizar los diseños existentes. La estructura del telescopio CHEOPS, por ejemplo, necesitaba reducirse en complejidad y peso manteniendo su resistencia estructural. “Debido a que todos los componentes que creamos son únicos y deben funcionar durante muchos años sin mantenimiento ni limpieza, los ciclos de desarrollo llevan más tiempo que en los diseños terrestres”, dice Blecha. “Aunque se proporcionó la forma del deflector para el orbitador BepiColombo, nos tomó cuatro años llegar al hardware final”. Almatech pasó un período similar desarrollando el mecanismo de cambio de rendija para el Solar Orbiter, aunque fueron contratados para proporcionar todo el desarrollo desde la primera idea hasta el hardware final.

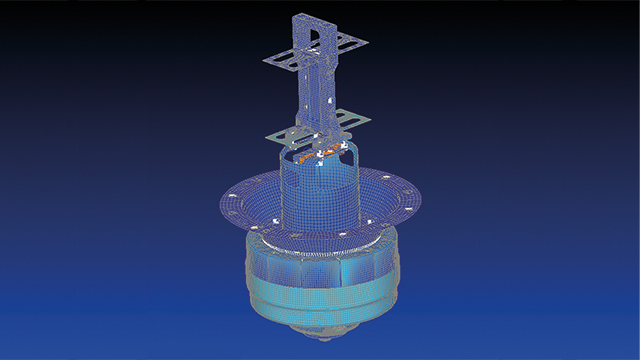

La causa principal de estos ciclos de desarrollo prolongados es la enorme cantidad de pruebas realizadas para demostrar que se cumplirán todos los requisitos en todas las situaciones imaginables durante todo el ciclo de vida de los componentes. Dentro de un ciclo de desarrollo, también se construyen y prueban varios prototipos físicos, pero Almatech realiza la gran mayoría de estas pruebas en el mundo virtual utilizando un gemelo digital del componente bajo escrutinio. Para este propósito, los diseñadores de equipos de grado espacial utilizan el software Femap™ de Siemens Digital Industries Software junto con el solucionador Nastran® para simular el rendimiento, comenzando en las primeras fases del desarrollo del producto. “Los diversos análisis de modelos brindan pruebas a los clientes y las autoridades de que los dispositivos complejos funcionarán según lo requerido en las condiciones previstas”, dice Blecha.