Producto: Figure 4

Industria: Automotriz y Transporte

Duo Form, líder en termoformado para una amplia variedad de industrias, avanza en sus capacidades de producción con la fabricación aditiva (AM) de extrusión de gránulos de polímero. Al colaborar con 3D Systems para integrar AM en sus procesos de fabricación y aprovechar su impresora 3D Titan, Duo Form reduce drásticamente los costos, acorta los plazos de entrega y se vuelve más ágil mediante la impresión 3D de muestras representativas, moldes de producción y herramientas para termoformado y termoformado. procesos.

“Hemos obtenido muchos negocios con nuestra impresora 3D Titan. El tiempo de respuesta para piezas, moldes y piezas formadas nos ha puesto a pasos agigantados por encima de otu competencia.”

David Rheinheimer, gerente de desarrollo de productos de Duo Form

En el competitivo mercado de los plásticos termoformados, Duo Form trabaja continuamente para innovar su proceso de fabricación, acortar los plazos de entrega y reducir los costos para servir mejor a sus clientes y ganar nuevos negocios. Al mismo tiempo, es fundamental mantener la calidad y la durabilidad del molde.

El ahorro de tiempo y dinero no son los únicos desafíos que enfrentan las termoformadoras como Duo Form. También necesitan innovar rápidamente con la iteración del diseño y producir prototipos a gran escala para evitar demoras en el proceso de aprobación y producción.

Duo Form ahora imprime en 3D moldes de termoformado utilizando la extrusión de gránulos de polímero en su impresora 3D Titan, reemplazando los métodos tradicionales de CNC para crear moldes de cerámica o metal. La AM de extrusión de gránulos de gran formato utiliza gránulos termoplásticos rentables que son comunes a otras manufacturas de extrusión, como el moldeo por inyección, y que cuestan hasta 10 veces menos que los filamentos FDM tradicionales. Los sistemas de extrusión de gránulos de 3D Systems también permiten una impresión de alto rendimiento, con velocidades de impresión hasta 10 veces más rápidas que los sistemas de filamentos.

3D Systems y Duo Form identificaron un grado de gránulos de policarbonato rellenos de vidrio como un material ideal para imprimir moldes de termoformado, ya que es asequible, fácil de adquirir y ha demostrado resistir el proceso de termoformado como un material duradero y dimensionalmente preciso.

Duo Form también aprovecha la experiencia de impresión de 3D Systems para lograr parámetros de impresión óptimos para imprimir moldes con la porosidad adecuada para funcionar como conductos de vacío. Esta capacidad única de los moldes fabricados de forma aditiva elimina la necesidad de herramientas especiales para formar cavidades correctamente en el componente termoformado, lo que reduce aún más el tiempo y los costos de mano de obra para producir moldes.

La incorporación de AM va más allá del proceso de fabricación de moldes para Duo Form. Como innovador líder en su industria, Duo Form también utiliza su impresora 3D Titan para imprimir rápidamente piezas de muestra de productos finales para presentar a los clientes antes de fabricar la herramienta. La impresión directa de piezas para la aprobación del diseño antes de proceder con el proceso de fabricación de moldes ha abierto la puerta para una iteración de diseño más rápida y plazos de entrega más cortos en general.

Duo Form vio resultados inmediatos con el primer molde termoformado que la empresa imprimió en su impresora 3D basada en gránulos Titan, un plato de ducha para un vehículo recreativo. La impresión en 3D del plato de ducha pequeño redujo los costos en más del 50 por ciento y la impresión tomó menos de 20 horas, lo que resultó en un molde de alta calidad con una longevidad similar a los moldes fabricados tradicionalmente. El gerente de desarrollo de productos de Duo Form, David Rheinheimer, informó que este molde impreso en 3D entró en producción y ha superado las 1,000 tomas sin mostrar ningún desgaste significativo y todavía produce piezas de calidad al 100%.

Duo Form y 3D Systems también se asociaron en un proyecto para producir un panel interior de tren utilizando el sistema de extrusión de gránulos Titan para demostrar AM para la producción de moldes de gran formato. La impresión en 3D de este molde de 1294 mm x 410 mm x 287 mm muestra el potencial de una reducción de costos estimados de hasta un 88 % y una reducción de hasta un 65 % en el tiempo de entrega en comparación con los métodos tradicionales de moldes de cerámica e incluso mayores ahorros en comparación con los métodos tradicionales de moldes de aluminio.

Desde que implementó AM como parte de su proceso de fabricación, Duo Form dice que la compañía ha ganado más negocios y ahora cierra tratos más rápido gracias a la velocidad y agilidad de la impresión 3D de extrusión de gránulos. Como ejemplo, Rheinheimer compartió cómo Duo Form 3D imprimió una pieza de muestra para presentarla a un cliente junto con una cotización para formar la pieza. El cliente, impresionado con la velocidad y la capacidad de ver primero el diseño final, adjudicó la oferta a Duo Form ese mismo día. Esta es ahora una práctica estándar para Duo Form y aporta un valor añadido a sus clientes.

Rheinheimer dice que también puede ver otro valor que AM aporta a los fabricantes cuando se trata de almacenar moldes, especialmente para productos que están fuera de producción pero que pueden necesitar formarse en el futuro para piezas de repuesto. Con AM, un inventario digital significa que puede eliminar la necesidad de almacenar moldes heredados y, en su lugar, imprimir rápidamente un nuevo molde cuando surja la necesidad.

La fabricación aditiva complementa los procesos de producción convencionales. La adopción de Duo Form de la impresión 3D de extrusión de gránulos de gran formato ejemplifica cómo la FA y los métodos tradicionales pueden trabajar juntos para lograr una velocidad de fabricación, una gestión de costos y una producción de piezas de calidad óptimas.

Producto: Solid Edge, Teamcenter

Industria: Automotriz y Transporte

El uso de PMI ha convertido la derivación de variantes individuales en configuración. Ha reducido el tiempo requerido en un 65 por ciento.

Stefan Ziegler, Jefe de Investigación y Desarrollo de Industrialización,

Acampar ha sido una actividad recreativa al aire libre popular y un modo de alojamiento durante décadas. En muchos países, es un contribuyente sustancial a la industria del turismo. La actividad ofrece algunas de las opciones de alojamiento más asequibles. Según la plataforma Statista, alrededor del siete por ciento de todos los turistas que visitaron Alemania en 2020 prefirieron acampar antes que alojarse en un hotel. Dado que el uso de tiendas de campaña ha disminuido significativamente en las últimas décadas, los vehículos recreativos (RV), como los remolques de caravanas y las autocaravanas, se han vuelto más populares. Brindan a los campistas la comodidad del hogar, como áreas de estar, cocinas y baños.

Ubicada en la ciudad balneario de Bad Waldsee en el sur de Alemania, Hymer GmbH & Co KG (Hymer) se encuentra entre los pioneros de los vehículos recreativos. La empresa fabricó su primer remolque de caravana en 1957, seguido de la primera autocaravana alemana en 1961. Hymer se ha convertido en un nombre familiar emblemático para toda una categoría de vehículos en Europa. La empresa forma parte del Grupo Erwin Hymer y también diseña y fabrica remolques con la marca Eriba. El Grupo Erwin Hymer pertenece a la familia de empresas de Thor Industries, que une a la gran mayoría de los fabricantes de vehículos recreativos europeos y norteamericanos.

Hymer se ha convertido en un líder en innovación y tecnología en el segmento de las autocaravanas, combinando la innovación con las virtudes de Suabia, como la atención al detalle y la calidad, y los estándares de fabricación fabricados en Alemania. “Las paredes laterales de cinco centímetros (dos pulgadas) que combinan revestimientos de aluminio sobre PU de celda cerrada brindan un aislamiento comparable a 80 centímetros (2 pies y 7 pulgadas) de una pared de ladrillos”, afirma Frank Heinrichsen, gerente de marketing de Hymer.

Los ingenieros de Hymer en todas las ubicaciones europeas utilizan Solid Edge para CAD.

Los ingenieros de Hymer diseñaron VisionVenture, un concepto de autocaravana, tejiendo un hilo digital a lo largo de todo el proceso de diseño del producto. Como en todos sus diseños, crearon un gemelo digital integral del vehículo utilizando software de la cartera Siemens Xcelerator, la cartera integral e integrada de software, hardware y servicios.

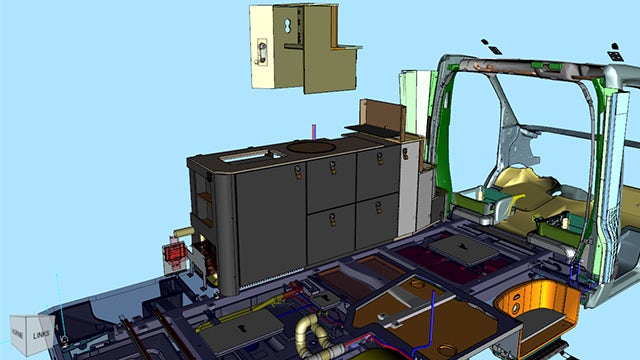

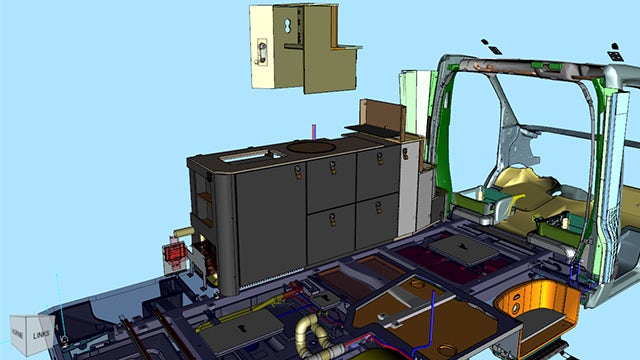

Para el diseño asistido por computadora (CAD), los ingenieros de Hymer en todas las ubicaciones europeas utilizan el software Solid Edge®. Para VisionVenture, importaron modelos que un diseñador industrial externo había creado usando el software NX™. “Solid Edge tiene una interfaz de usuario compatible, por lo que es fácil de aprender; los nuevos colegas solo requieren una capacitación mínima”, dice Stefan Ziegler, jefe de investigación y desarrollo (I+D) de industrialización en Hymer. “Al mismo tiempo, este software de CAD en 3D tiene todo lo que necesitamos para crear un gemelo digital completo de los vehículos, incluidas potentes capacidades de tubería”. En las autocaravanas Hymer, las tuberías de fluidos y los arneses eléctricos juegan un papel clave. Para diseñarlos y enrutarlos, confían en la aplicación de enrutamiento 3D Solid Edge Xpress Route.

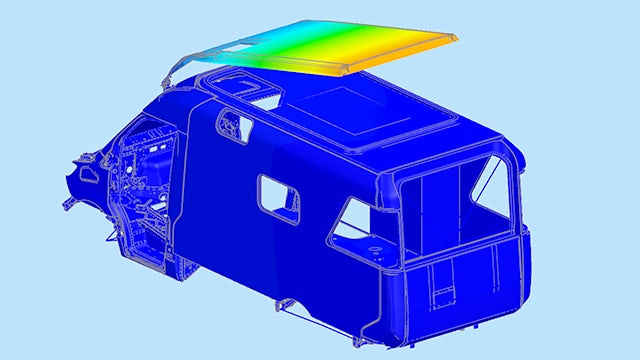

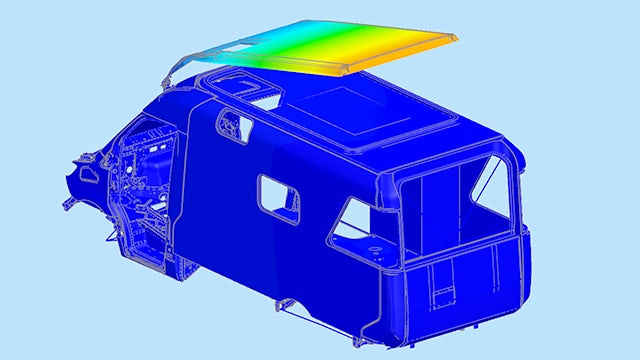

Los ingenieros de diseño verifican la integridad estructural de nuestros diseños utilizando análisis de modelado de elementos finitos (FEM). Para las verificaciones básicas diarias, utilizan las capacidades de Solid Edge. Los análisis de estrés más profundos se subcontratan a The Team Technology (TTT), un departamento de construcción automotriz liviana del grupo Erwin Hymer. Utilizan el software Simcenter™ 3D para análisis FEM. Este proceso de verificación de dos etapas establece una ganancia de conocimiento durante las primeras fases del diseño del producto, lo que reduce la cantidad de prototipos físicos necesarios.

Los ingenieros de diseño usan las capacidades FEM de Solid Edge para verificar la integridad estructural de sus diseños para las verificaciones básicas diarias y subcontratan análisis de estrés más profundos a un departamento interno especializado en EHG (The Team Technology; TTT) usando Simcenter 3D.

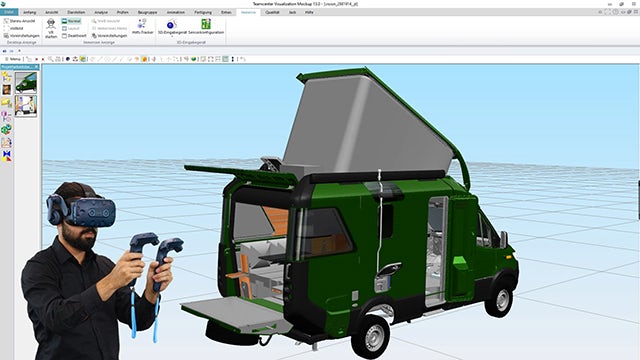

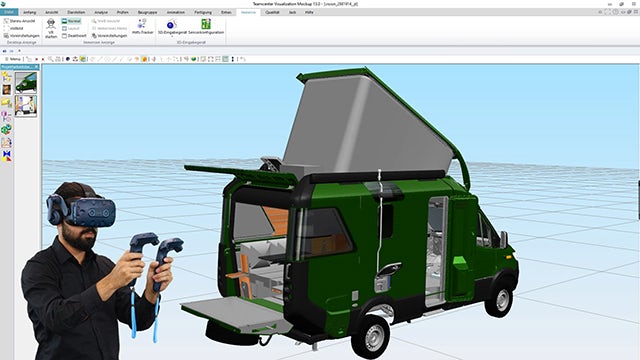

Hymer utiliza el software Teamcenter® para construir prototipos de sus vehículos en realidad virtual (VR). Las capacidades del concepto de visualización de Teamcenter se proporcionan como un complemento de la suite de visualización del ciclo de vida de Teamcenter. Los expertos en caravanas importan el gemelo digital creado con Solid Edge y crean maquetas digitales de todo el vehículo o de una parte de él para detectar y resolver problemas.

La verificación del diseño ergonómico es vital y el uso de equipos de realidad virtual es una manera fácil de revelar si las soluciones diseñadas son prácticas. “Al usar las capacidades de simulación digital de visualización de Teamcenter, podemos identificar y resolver problemas antes de que se conviertan en problemas costosos”, dice Heinrichsen. “La creación de prototipos virtuales nos ayudó a reducir las maquetas y prototipos físicos en un 80 por ciento”.

Teamcenter VR usa el formato de archivo JT™ para ver y analizar diseños 3D. La importación de datos de diseño desde Solid Edge no requiere ninguna preparación o conversión de datos porque la información de geometría se recibe en el formato de datos JT.

Los ingenieros de Hymer generalmente usan el formato de datos JT para todos los intercambios de datos geométricos entre diferentes productos de software. Para muchos propósitos, la mayor parte de la información contenida en los datos CAD nativos no es necesaria. En la mayoría de los casos, la información de geometría es todo lo que se necesita y los datos históricos serían simplemente un lastre. “Ya no necesitamos tres días para la traducción y limpieza de datos”, explica Ziegler. “Usando el formato de datos JT, podemos importar y consolidar datos de geometría en minutos en lugar de días, incluso si se originan en diferentes sistemas de software”. Esto es necesario con frecuencia cuando se combinan los diseños mecánicos y de arneses de cables de Hymer creados con diferentes productos de software en un modelo usando Teamcenter Visualization.

Además, el uso de JT para el intercambio de datos de modelos no requiere que los usuarios estén equipados con software CAD para ver diseños en 3D utilizando el visor gratuito JT2Go. Esto facilita la colaboración con proveedores y socios externos basados en datos de diseño enriquecidos.

Los ingenieros de Hymer utilizan Rapid Author para Teamcenter para crear instrucciones electrónicas para las líneas de montaje.

Los ingenieros de Hymer utilizan Rapid Author para Teamcenter para crear toda la documentación. Se benefician de su componente de instrucciones de trabajo para crear instrucciones electrónicas para líneas de montaje.

“Los trabajadores estaban entusiasmados con las instrucciones de montaje dinámicas utilizando modelos 3D”, dice Ziegler. “Les gustó especialmente la capacidad de girar los modelos para ver mejor las cosas que a menudo están ocultas en los dibujos”.

Esto también ayudó a acelerar la incorporación y capacitación de nuevos empleados en producción. En ingeniería, el socio de soluciones de Siemens, ISAP AG, apoya a Hymer con capacitación en software. Para marketing y ventas, los ingenieros de Hymer crean representaciones realistas y, a menudo, animadas. Estos también se basan en datos de modelos 3D de Solid Edge en el formato de datos JT.

Estos efectos son aún más fuertes si solo hay un gemelo digital, incluso si un producto viene en numerosas variaciones, como suelen hacer las caravanas y autocaravanas Hymer. “Todo lo que creamos comienza como un modelo del 150 % que debe reducirse a un modelo del 100 % para adaptarse a los requisitos individuales”, dice Heinrichsen. Los ingenieros de Hymer han comenzado recientemente a enriquecer sus modelos con información de productos y fabricación (PMI). “El uso de PMI ha convertido la derivación de variantes individuales en configuración”, confirma Ziegler. “Ha reducido el tiempo requerido en un 65 por ciento”.

El uso del gemelo digital creado en Solid Edge como única fuente de verdad para todos estos propósitos permite que todos los datos sean ubicuos y asociativos. Esto permitió a Hymer eliminar los silos de información distribuida y algunas fuentes notorias de error asociadas con esta separación de datos. Además, después de las modificaciones, todos los involucrados pueden reanudar el trabajo inmediatamente sobre la base de información válida y actualizada.

Los ingenieros de Hymer crean representaciones realistas y, a menudo, animadas para ventas y marketing basadas en datos de modelos 3D de Solid Edge.

Los usuarios que no están equipados con software CAD pueden ver diseños 3D utilizando el visor gratuito JT2Go. Esto facilita la colaboración con proveedores y socios externos basados en datos de diseño enriquecidos.

Hymer redujo las maquetas y los prototipos físicos en un 80 % mediante el uso de las capacidades de maquetas digitales de Teamcenter Visualization para la verificación del diseño.

La creación de prototipos virtuales nos ayudó a reducir las maquetas y los prototipos físicos en un 80 %.

Frank Heinrichsen, director de marketing

Producto: HandySCAN

Industria: Automotriz y Transporte

“La solución de Creaform es muy precisa, fácil de usar y se adapta bien a un entorno de línea de producción. Tener el sistema listo a la mano nos brinda la flexibilidad y el tiempo de respuesta que necesitamos para investigar rápidamente los problemas de medición y calidad a medida que surgen”.

La empresa sueca Koenigsegg Automotive AB es líder en el mercado de hipercoches de élite y desarrolla y fabrica a mano vehículos artesanales avanzados desde 1994.

El viaje de Koenigsegg, desde sus inicios, es realmente increíble. Todo comenzó el 12 de agosto de 1994 cuando un joven de 22 años se dispuso a realizar su sueño de la infancia. Era un joven impulsado por la pasión, el ingenio y una voluntad alucinante. Christian von Koenigsegg acababa de decidirse a vivir su sueño y comenzar su propia compañía de automóviles. Las probabilidades estaban en su contra. Era un momento de ahora o nunca. Su idea era crear un automóvil deportivo que él sintiera que no existía actualmente y que creía que sería deseado, dos necesidades esenciales para el éxito, según Christian.

El concepto: un coche ligero con motor central y techo rígido desmontable y almacenable. El automóvil también contaría con una pantalla envolvente para una buena visibilidad y aerodinámica, así como voladizos cortos con dos tomas grandes de intercooler en el costado del automóvil, ubicadas detrás del centro de masa para ayudar a la estabilidad a alta velocidad. El automóvil se vería y se sentiría bien con la capota levantada o como un roadster, transformado en minutos con la capota rígida cuidadosamente guardada dentro del automóvil. Christian imaginó un automóvil con una apariencia atemporal que envejeciera como el buen vino. Este era un concepto de automóvil con motor central que no existía en ese momento.

Cada Koenigsegg creado desde entonces ahora incluye este ADN simple, pero efectivo, en sintonía con la visión original de Christian.

Cinco modelos de producción con tantos récords de autos de producción Guinness más tarde, Koenigsegg ha explotado en la escena internacional y está aquí para quedarse. Cuando se le pregunta a Christian cuál es su mayor logro, responde sin dudar: “¡Viviendo el sueño!”.

El día que Koenigsegg se puso en contacto con Creaform , la empresa estaba utilizando servicios de alquiler para tareas de medición. Se empleó un Romer Arm de cuatro metros con cabezales de escaneo y sonda o un Leica Tracker junto con PolyWorks. Los sistemas de medición y escaneo se usaron principalmente para el análisis de la causa raíz en la línea de producción, comparando las piezas físicas con el CAD nominal, así como para tareas de configuración, puesta en marcha e ingeniería inversa en las que las piezas hechas a mano se reemplazaron por datos CAD producidos con Catia. V5R19 para herramientas de producción y fabricación.

Los inconvenientes funcionales frecuentes del equipo de alquiler, los gastos sustanciales y las limitaciones de tiempo, así como el objetivo de tener habilidades de medición 3D internas, llevaron a Koenigsegg a comenzar a buscar alternativas en el mercado. El distribuidor sueco de Creaform, MLT Maskin & Laserteknik AB , acudió a Koenigsegg para una demostración in situ de las tecnologías de medición 3D de Creaform .

“Después de evaluar comparativamente todos los sistemas de medición disponibles, sentimos que los productos y soluciones de Creaform encajaban mejor con nuestros exigentes requisitos y entorno. Al ser menos sensibles a los movimientos durante el escaneo y el sondeo, las soluciones de Creaform se adaptan mejor a un entorno de línea de producción”, explicó Jon Gunner, director técnico de Koenigsegg. “Decidimos invertir en el escáner 3D HandySCAN y la CMM óptica portátil HandyPROBE de Creaform y el software de inspección y CAD denominado PolyWorks”.

Los escáneres de metrología HandySCAN 3D pueden capturar hasta 480 000 mediciones/s con una precisión de hasta 0,030 mm.

Los escáneres láser portátiles HandySCAN 3D brindan una precisión y resolución revolucionarias, así como tasas de medición significativamente altas, todo en un solo dispositivo portátil. Se pueden utilizar en todas las fases del ciclo de vida del producto: desde la concepción, pasando por el diseño, la fabricación hasta la documentación, el mantenimiento y la reparación.

Libre de cualquier configuración de medición rígida, HandyPROBE ofrece una flexibilidad inigualable y un volumen de medición más amplio que otras MMC portátiles.

El sistema de medición sin brazo CMM portátil HandyPROBE es la alternativa a los brazos de medición tradicionales. HandyPROBE es una CMM inalámbrica basada en triangulación que ofrece total libertad de movimiento y se puede utilizar para mediciones únicas o repetidas de varias piezas. El CMM es rastreado por el rastreador óptico C-Track. Los sensores C-Track también aseguran la posición exacta del HandyPROBE, realizan la adquisición y transmisión continua de imágenes, iluminan los reflectores, gestionan los intercambios con la computadora y almacenan los parámetros del sensor.

Ambos sistemas se benefician de la tecnología TRUaccuracy integrada , que garantiza mediciones de alta precisión cuando se opera en condiciones de trabajo reales, independientemente de las vibraciones, inestabilidades o diferencias térmicas en el entorno de trabajo.

El escáner HandySCAN 3D y el CMM portátil HandyPROBE ahora se utilizan principalmente en la empresa sueca para el control de calidad automotriz, la medición de ensamblajes y componentes , y su validación en CAD, así como para la resolución de problemas de causa raíz, ingeniería inversa y calibración de plantillas. Para la calibración de plantillas , Koenigsegg utiliza, por ejemplo, el sistema de sondeo HandyPROBE para ajustar con precisión los puntos duros nominales. Luego, los usuarios escanean con el escáner 3D HandySCAN las piezas una vez que la plantilla las sostiene como un proceso de validación contra los datos CAD. Esto permite a la empresa recortar la plantilla si se requiere una compensación nominal.

Para proyectos de ingeniería o control de calidad, HandySCAN 3D permite a los usuarios reducir los tiempos de entrega y aumentar la rentabilidad. Se muestra arriba escaneando el cuerpo de un Koenigsegg Regera.

Jon Gunner está contento con los sistemas de Creaform: “Ya seis meses después de la compra, calculé que estábamos a medio camino de obtener un retorno de nuestra inversión basado en tarifas de alquiler de terceros y mejoras en la calidad de la producción. Las soluciones de Creaform son altamente precisas, fáciles de usar e ideales para un entorno de línea de producción. Tener el sistema listo a la mano nos brinda la flexibilidad y el tiempo de respuesta que necesitamos para investigar rápidamente los problemas de medición y calidad a medida que surgen”.

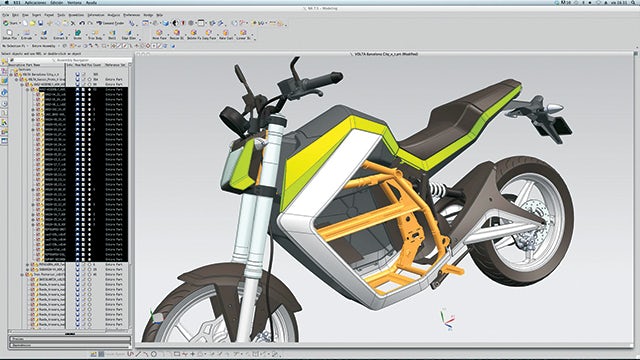

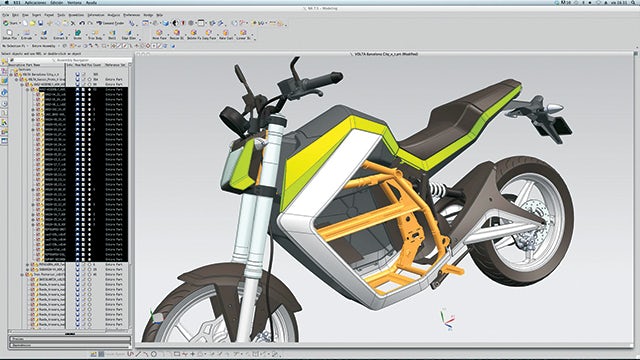

Producto: NX CAD

Industria: Automotriz y Transporte

Necesitábamos una solución rentable que se adaptara a nuestras necesidades técnicas y funcionara tanto para Windows como para Mac OS X. También buscábamos una solución que nos permitiera crecer ampliando nuestro potencial con Teamcenter para monitorear y administrar proyectos en todos sus fases. Encontramos estas características en NX.

Joan Sabata, Socio y Director

ÀNIMA Barcelona (ÀNIMA) es una firma de diseño industrial fundada en 2002 por Diego Quiroga y Joan Sabata. Desde el principio, ÀNIMA ha combinado el talento creativo con la energía emprendedora para ayudar a los clientes a mejorar el diseño de productos y el desarrollo de nuevos productos. La misión y los valores de ÀNIMA se resumen en su lema: “Ayudando a las empresas a innovar a través del diseño”.

Hoy, ÀNIMA está formada por una plantilla multidisciplinar de diseñadores industriales, ingenieros y expertos en marketing e innovación que trabajan con una amplia red de expertos internacionales. Esto permite a ÀNIMA prestar sus servicios a empresas de una amplia gama de industrias, entre las que se encuentran la automoción, la movilidad sostenible, la maquinaria, el equipamiento industrial y personal, la electrónica, los productos médicos, el equipamiento de baño, la iluminación y el mobiliario.

Los diseñadores de ÀNIMA tenían una gran experiencia en el modelado de objetos sólidos en tres dimensiones. Sin embargo, comenzaron a encontrar más y más proyectos que exigían un uso cada vez mayor de superficies avanzadas. Además, la empresa deseaba expandir su cartera de clientes a industrias en las que un sistema de diseño asistido por computadora (CAD) de alto rendimiento era crucial, lo que le permitía desarrollar diseños más complejos. ÀNIMA concluyó que su sistema CAD actual era inadecuado y comenzó la búsqueda de un reemplazo.

Para iniciar su búsqueda, ÀNIMA consultó al especialista en ingeniería y gestión del ciclo de vida del producto (PLM), Análisis y Simulación (AyS), socio de Siemens Digital Industries Software. ÀNIMA explicó sus necesidades y planes a largo plazo. AyS estudió la situación detenidamente, teniendo en cuenta tanto el proceso de diseño de la empresa como los requerimientos específicos de cada uno de sus departamentos. La fase de selección incluyó la evaluación de herramientas específicas para el diseño avanzado de superficies y el modelado de sólidos en 3D. Algunos sistemas candidatos fueron descartados porque no eran compatibles con el software del sistema operativo Mac OS® de Apple.

Durante el proceso de selección, ÀNIMA pronto se dio cuenta de que una herramienta integral era la opción más económica, porque significaba comprar una sola vez y mantener un único sistema. La empresa también quería un sistema CAD que evitara los problemas de compatibilidad entre diferentes marcas de software, para eliminar la pérdida de tiempo al traducir la geometría de los archivos.

Después de asistir a varias reuniones y demostraciones de software, ÀNIMA eligió el software NX™ de Siemens Digital Industries Software. ÀNIMA consideró a NX como una herramienta integral de desarrollo de productos, y calculó que su uso podría ahorrarle a la empresa hasta el 50 por ciento de su inversión planificada en el software. ÀNIMA también valoró la estrecha integración de NX con el sistema de gestión del ciclo de vida digital, el software Teamcenter®, también de Siemens Digital Industries Software. ÀNIMA tiene previsto implementar Teamcenter en un futuro próximo para mejorar el control y la eficiencia de los procesos.

“Necesitábamos una solución rentable que se adaptara a nuestras necesidades técnicas y funcionara tanto para Windows como para Mac OS X”, dice Joan Sabata, socio y propietario de ÀNIMA. “También buscábamos una solución que nos permitiera crecer ampliando nuestro potencial con Teamcenter para monitorear y administrar proyectos en todas sus fases. Encontramos estas características en NX”.

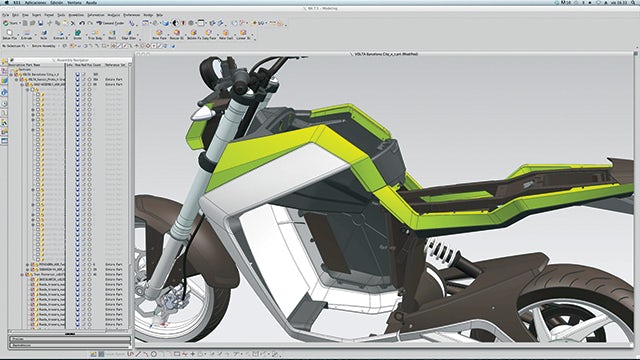

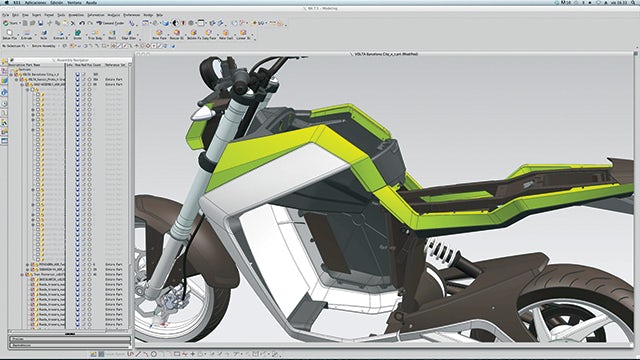

El primer proyecto desarrollado íntegramente con NX fue el diseño de la motocicleta eléctrica Volta® BCN, cuyo objetivo era promover la movilidad sostenible en entornos urbanos. Los diseñadores de ÀNIMA utilizaron NX para todo el proceso, desde los bocetos iniciales hasta el desarrollo completo.

Según la dirección de ÀNIMA, el uso de NX dio como resultado mejoras significativas en la creatividad del diseño y la eficiencia del proceso de diseño. La gerencia señala que el tiempo necesario para completar todo el proceso de diseño, hasta la fabricación del primer prototipo, se ha reducido en un 65 por ciento.

“Ahora sabemos que podemos abordar proyectos ambiciosos, porque NX cumple con nuestro alto nivel de exigencia”, dice Sabata. Agrega: “Contar con Análisis y Simulación como socio tecnológico nos da una confianza especial, por la experiencia de la organización en la materia y el asesoramiento altamente profesional”.

Con NX completamente implementado, el equipo creativo de ÀNIMA está ocupado desarrollando proyectos tanto para el mercado local como internacional. Entre los proyectos, ÀNIMA está trabajando actualmente en nuevos diseños para la industria de la automoción que pronto verán la luz. De hecho, el equipo de diseño está muy entusiasmado con la excelente impresión que causará su trabajo en este espacio de mercado, pero además, el equipo está ansioso por demostrar el valor que los diseños aportarán a sus clientes.

Producto: Artec Spider

Industria: Médica y Forense

Su cuerpo descansó durante treinta y cinco siglos en una tumba debajo de un olivar a pocos pasos del Palacio de Nestor en el sur de Grecia. A su alrededor habían más de 2000 objetos que se remontaban a la Edad de Bronce, incluyendo copas de oro, anillos y collares , cientos de gemas preciosas, una espada ornamentada y la impresionante e intrincadamente tallada Ágata del Combate de Pilos.

Una daga con empuñadura de oro que originalmente había estado descansando sobre el pecho del Guerrero del Grifo. Imagen cortesía de Excavaciones del Palacio de Néstor, Departamento de Clásicos, Universidad de Cincinnati.

Se le da el nombre de «Guerrero del Grifo» después de que se encontrara con él una placa de marfil con el grabado de un grifo, la verdadera identidad de este antiguo noble micénico sigue siendo un misterio.

Doctora Sharon Stocker durante la excavación de la tumba del Guerrero del Grifo. Imagen cortesía de Excavaciones del Palacio de Néstor, Departamento de Clásicos. Universidad de Cincinnati.

Pero mientras los arqueólogos de la Universidad de Cincinnati Jack Davis y Sharon Stocker, excavaron su tumba durante seis meses, tan pronto descubrieron el esqueleto casi intacto del Guerrero del Grifo, recurrieron a la ciencia de la aproximación facial forense para ver qué aspecto tenía en la vida real.

Plano de la excavación de la tumba del Guerrero del Grifo. Imagen cortesía de Excavaciones del Palacio de Néstor, Deparmento de Clásicos, Universidad de Cincinnati.

La profesora Lynne Schepartz, antropóloga biológica, y el Dr. Tobias Houlton, antropólogo facial, colaboraron en este complejo proceso de varias etapas. Schepartz dirigió la excavación de los fragmentos del cráneo, y Houlton se centró en la reconstrucción del cráneo y la predicción del rostro del Guerrero del Grifo.

Como coordinador del curso y profesor del programa de Maestría en Arte Forense e Imagen Facial de la Universidad de Dundee, Escocia, así como artista forense y experto en su campo, Houlton ha trabajado con la Interpol y numerosos organismos policiales del Reino Unido y Sudáfrica en diversos casos que requerían una aproximación facial para la identificación de víctimas.

Su trabajo ha sido reconocido por la revista National Geographic, el Smithsonian Channel y la BBC Radio 4, entre otros.

Cuando llegó el momento de viajar a Grecia para comenzar la excavación y reconstrucción del Guerrero del Grifo, Houlton llevó consigo un Artec Spider.

Escaneos del Artec Spider del cráneo del Guerrero del Grifo in situ. Imagen cortesía del Dr. Tobias Houlton

Como escáner 3D de primera elección entre los especialistas e investigadores forenses de todo el mundo, el Spider es reconocido por su capacidad para capturar de forma no-destructiva objetos de todas las formas y complejidades, con grados de precisión submilimétrica, incluso aquellos con características que suponen un reto, como suturas craneales, fragmentos óseos muy finos, etc.

En palabras de Houlton, «sabía que el Spider se adaptaría perfectamente a mi flujo de trabajo. En lugar de tener que ajustar todo para satisfacer las necesidades de la tecnología, que es lo que ocurre con muchas soluciones, Spider me acompañó en cada paso».

El cráneo del Guerrero del Grifo reconstruido digitalmente en el software Artec Studio, imagen cortesía del Dr. Tobias Houlton.

«Antes de levantar un fragmento craneal del sedimento, escaneaba esa capa, con el fin de preservar la ubicación y orientación exacta de cada fragmento dentro del sedimento».

Continuó: «luego volvía a escanear cada pieza, justo después de excavarla, y también pegaba temporalmente grupos de fragmentos y los escaneaba. De este modo, cuando llegaba el momento de reconstruir digitalmente el cráneo, los escaneos de Spider proporcionaban gemelos digitales precisos de estos fragmentos de cráneo, sin olvidar los escaneos originales in situ, que desde el punto de vista arqueológico son indispensables».

Pero antes de que eso pudiera llevarse a cabo, el bloque de sedimento que contenía los restos del Guerrero del Grifo fue extraído del yacimiento y llevado al laboratorio. Allí se utilizó un escáner CT (tomografía computarizada), para intentar distinguir cualquier elemento esquelético de los demás objetos que lo rodeaban.

Desafortunadamente, la tomografía computarizada no fue capaz de diferenciar el hueso de los demás objetos del sedimento, pero al menos proporcionó un mapa de la ubicación de los objetos, que más tarde resultó útil al extraer los restos óseos del Guerrero del Grifo.

Los escaneos de Houlton se hicieron directamente con el software Artec Studio, y cada escaneo tomó alrededor de un minuto o menos para la captura completa de fragmentos craneales individuales y capas de sedimento.

Después de esto, los escaneos fueron procesados en modelos 3D, y lo que es más, debido a que Geomagic Freeform no era accesible para Houlton en ese momento, volvió a ensamblar completamente el cráneo del Guerrero del Grifo en Artec Studio.

De acuerdo con Houlton, «las herramientas de alineación de Artec Studio me facilitaron seleccionar fragmentos específicos, moverlos y alinearlos adecuadamente en relación con todas las demás piezas. No me tomó mucho tiempo volver a ensamblar todo y finalmente obtener una versión reconstruida digitalmente del cráneo del Guerrero del Grifo».

Reflexionando sobre los métodos tradicionales de vaciado para documentar los restos óseos, Houlton dijo: «En el caso del Guerrero del Grifo, muchos de los fragmentos de cráneo eran tan frágiles que no hubiéramos podido vaciarlos con seguridad».

Añadió: «Sin embargo, Artec Spider “vació digitalmente” cada uno de ellos en cuestión de segundos, y ahora tenemos copias 3D protegidas de los mismos, sin dañar ni suponer ningún peligro para los objetos originales».

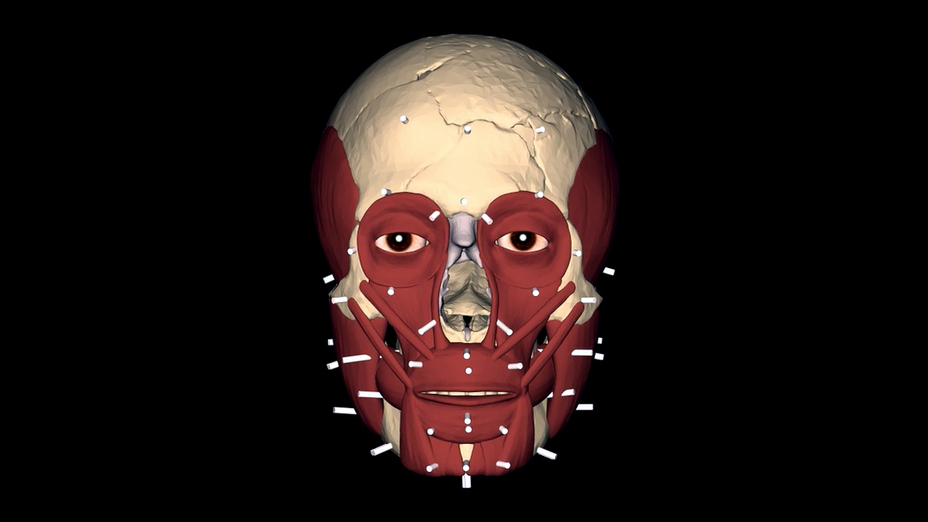

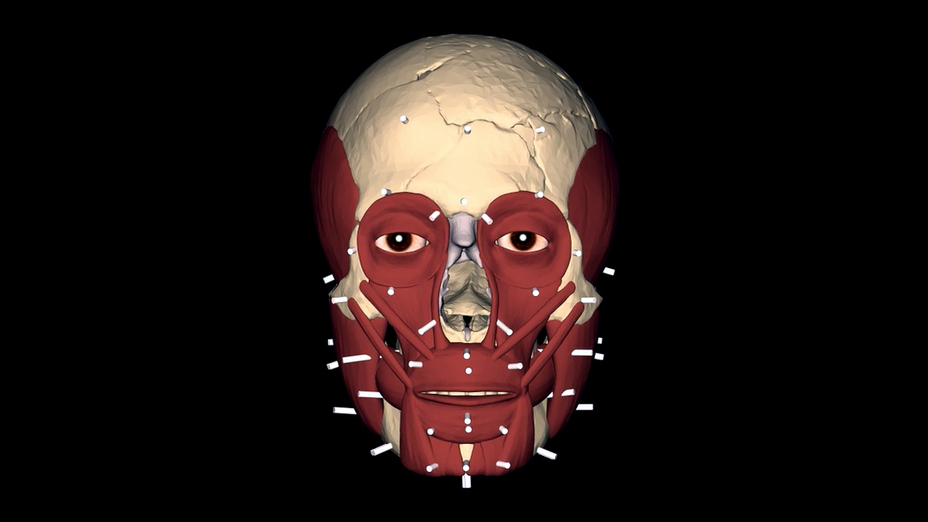

Una vez en la oficina, Houlton exportó el gemelo digital del cráneo del Guerrero del Grifo de Artec Studio a Geomagic Freeform, para la aproximación facial real.

Con la capacidad del software de poner al reconstructor en contacto cinestésico directo con el objeto 3D a través de una interfaz de lápiz háptico, Freeform es una herramienta ideal para cualquier persona que realice el trabajo, desde un estudiante hasta el profesional consumado.

Captura de pantalla de Geomagic Freeform mostrando el cráneo del Guerrero del Grifo listo para la aproximación facial. Imagen por cortesía del Dr. Tobias Houlton.

A diferencia de las aproximaciones faciales de arcilla tradicionales, Freeform permite compartir la aproximación completa con agencias o artistas digitales cercanos y lejanos, en segundos desde el momento de su finalización.

Más importante aún es la garantía de que con las aproximaciones digitales, a diferencia de la arcilla, no hay peligro de que el original se dañe o se pierda.

Ampliando esto, Houlton dijo: «Ahora, una vez hayamos terminado con una aproximación en Freeform, si el cráneo original se pierde o se destruye alguna vez, y si hay alguna duda sobre la exactitud de la cara predicha, todo lo que se necesita es remitirse a los escaneos del cráneo del Spider».

Captura de pantalla de Geomagic Freeform mostrando la aproximación facial del Guerrero del Grifo en desarrollo. Imagen por cortesía del Dr. Tobias Houlton.

«En cuestión de segundos, podrás verificar, sin siquiera un atisbo de duda, la exactitud de la reconstrucción del cráneo. Porque cuando se miran los escaneos de Spider, es lo más parecido a mirar el cráneo real», dijo.

Houlton comparte con sus estudiantes de la Universidad de Dundee toda su gama de consejos y trucos sobre el flujo de trabajo con Freeform.

Así, tanto si se encuentran trabajando como profesionales de la aproximación facial en cooperación con la policía o las agencias de inteligencia, o como especialistas en CGI inmersos en el mundo del cine, la televisión o los videojuegos, tendrán toda la base que necesitan para transformar los escaneos de Artec 3D en aproximaciones faciales asombrosamente reales.

Dado que faltaban varios de los huesos faciales más delgados del Guerrero del Grifo, específicamente los que rodeaban la nariz, ya que se habían desintegrado con el paso del tiempo debido a las condiciones ácidas del suelo en el lugar de la tumba, Houlton confió en su propio enfoque para rellenar los espacios con precisión

Creó una plantilla facial promedio a partir de las imágenes de 50 rostros de hombres griegos modernos de edad y complexión similares, y luego las reunió en Abrosoft FantaMorph. Los promedios faciales identifican tendencias consistentes en los patrones faciales, lo que apoyó a Houlton con la aproximación restante cuando no se pueden determinar los detalles individuales.

En Geomagic Freeform – utilizando los marcadores de profundidad del tejido para ayudar a construir la cara del Guerrero del Grifo. Imagen por cortesía del Dr. Tobias Houlton.

Durante la aproximación, Houlton insertó primero los ojos, luego todos los marcadores de profundidad del tejido (hasta 36), seguidos de los músculos y la capa de piel. La capacidad de Freeform de permitir a los usuarios organizar y etiquetar todas estas características como objetos independientes y almacenarlas en sus propias carpetas es muy útil durante la aproximación facial.

El rostro del Guerrero del Grifo renacido: desde el cráneo reconstruido digitalmente hasta la aproximación facial final. Vídeo por cortesía del Dr. Tobias Houlton.

Además, la capacidad del software de «ver a través» del modelo y por debajo de la piel, asegurando que los rasgos blandos y duros se relacionan entre sí, le ahorra al profesional digital lo que los modeladores manuales deben soportar regularmente: cortar físicamente en la arcilla/cera de modelado para comprobar con el molde subyacente del cráneo.

Cuando se le pidió comparar el trabajo a partir de fotografías en 2D frente a escaneos en 3D para la aproximación facial, Houlton comentó: «Las fotos en 2D deberían ser el último recurso. Por poner un ejemplo de por qué no son aconsejables, es muy difícil calibrar la profundidad de las fosas alrededor de la zona de los caninos, que en parte indica la forma de los pliegues nasolabiales».

Continuó: «En general, cuando se trata de precisión y realismo vívido, el escaneo 3D permite lograr resultados fantásticos en comparación con lo que se puede hacer con fotos en 2D».

De hecho, la amplitud de los datos precisos sobre la superficie que proporcionan las exploraciones de Spider es más que suficiente para realizar reconstrucciones directamente a partir de las exploraciones, sin tener el cráneo original presente como modelo de referencia.

El Dr. Tobias Houlton escaneando un fragmento craneal con Artec Space Spider en la Universidad de Dundee. Imagen por cortesía del Dr. Tobias Houlton.

Houlton ha hecho esto en múltiples proyectos internacionales a lo largo de los años. «Disponer de escaneos 3D de este grado de precisión permite asumir trabajos de aproximación facial sin tener que salir de nuestras oficinas».

Cuando surja la necesidad del modelo físico de una aproximación, ya sea para fines de investigación, legales o de otro tipo, es un paso sencillo exportar la aproximación digital para su impresión en 3D.

En la práctica, esto puede significar el terminar una aproximación facial, compartir el modelo 3D con el cliente, quien lo recibe segundos después, incluso en el otro lado del mundo. Entonces comienzan a revisarlo en la pantalla mientras imprimen en 3D un modelo físico, listo para su uso apenas unas horas después.

En las instalaciones de Digital Making de la Universidad de Dundee, con su colección de 28 escáneres 3D diferentes, Houlton y sus estudiantes han estado imprimiendo en 3D sus escaneos de Spider, junto con los escaneos de los otros escáneres de Artec de Dundee: Eva y Space Spider.

El sucesor del Spider, Space Spider, cuenta con toda la potencia de su predecesor, además de una potente estabilización de la temperatura y una electrónica de alto nivel.

El Space Spider de Artec.

El Programa de maestría en Arte Forense e Imágenes Faciales de Dundee adoptó los escáneres de Artec como parte de su plan de estudios hace años, después de ser presentado por Patrick Thorn, Gold Partner de Artec 3D.

Thorn, especialista con gran experiencia en escaneo 3D para educación, patrimonio cultural, medicina forense, sanidad y otros ámbitos, se esfuerza por comprender las necesidades de sus clientes para ayudarles a integrar las mejores soluciones posibles. También imparte talleres para sus clientes en numerosos lugares del Reino Unido, desde el extremo de Cornualles hasta el norte de Escocia.

Houlton comentó lo esencial que ha sido la impresión 3D para la enseñanza de la anatomía humana en Dundee, diciendo: «Trabajamos regularmente con impresiones 3D de cráneos y otros huesos, ya que el manejo físico de estos modelos es inmensamente conducente al proceso de aprendizaje. Y esta es otra área en la que nuestros escáneres de Artec han probado ser útiles».

Continuó: «Por ejemplo, si tomamos una anatomía craneal impresa en 3D a partir de escaneos del Spider y la comparamos con una impresión en 3D de la misma pieza del cráneo, pero realizada con escaneos de otros escáneres 3D que hemos probado, se puede observar una enorme diferencia en términos de detalle, precisión y realismo».

Como se explicó en un caso de estudio anterior, la Universidad de Dundee sigue ampliando su trabajo con el escaneo e impresión 3D con cada semestre que pasa.

Para cuando se gradúen los estudiantes de medicina y arte forense de allí, serán totalmente capaces de tomar un escáner 3D de Artec, capturar cualquiera de los 206 huesos del cuerpo humano en minutos, y luego transformar esos escaneos en modelos 3D realistas listos para AR, VR, impresión 3D o aproximación facial en Freeform.

El último proyecto de Houlton le llevará a Sudáfrica con la Universidad de Witwatersrand. Allí trabajará con un estudiante de doctorado y un equipo académico en un proyecto dedicado a investigar los efectos de la descomposición en los rostros humanos, identificando el grado de cambios que se producen post mortem, para entender lo que esto significa para el reconocimiento facial.

Siguiendo esto, Houlton espera embarcarse en un proyecto arqueológico con el Centro de Investigación de Orkney para Arqueología, trabajando tanto a nivel local como en varios países/regiones de África, dedicándose a la documentación de fosas comunes.