Producto: Geomagic Control X

Industria: Automotriz y Transporte

KG con sede en Papenburg, Alemania, ha logrado una excelente reputación mundial en la construcción de buques de propósito especial. Son especialmente conocidos por la construcción de grandes, modernos y sofisticados cruceros. A lo largo de los años, el astillero ha construido 45 transatlánticos de lujo para clientes de todo el mundo y cada barco es único.

Para seguir siendo competitivo a nivel mundial, MEYER WERFT utiliza tecnología de producción de última generación. Desde 2010, han utilizado un escáner láser Leica para análisis geométricos y documentación de imágenes. Utilizan un sistema de cámara LizardQ para crear panoramas de 360 grados, hasta 8.000 cada año.

Para comparaciones 3D y ajustes precisos de modelos complejos de nube de puntos, los ingenieros de metrología MEYER WERFT utilizan el software de inspección y metrología Geomagic Control X.

El viaje del plano CAD a la nave terminada es largo en el que hay muchos desafíos. “Para tener una idea de la complejidad de la tarea a la que nos enfrentamos en MEYER WERFT, tienes que imaginar la construcción de una ciudad completa y flotante cada seis meses, incluyendo agua y saneamiento, logística, alojamiento para miles de personas, restaurantes, servicio de comida, teatros, salas de cine y una serie de otras atracciones de ocio que van desde toboganes de agua hasta pistas de karting”, dice Ralph Zimmermann, jefe de metrología/gestión de calidad de MEYER WERFT. “Utilizamos hasta 30 millones de componentes para ensamblar cada crucero, por lo que incluso los componentes más pequeños, que se denominan secciones, pueden tener dimensiones de 30 x 30 x 2,5 metros. Cuando la nave se ensambla, todo debe encajar perfectamente. Para las mediciones geométricas y el modelado de nube de puntos que realizamos todos los días, utilizamos Geomagic Control X. Tenemos una asociación de larga data con 3D Systems, el proveedor de software.”

Eric Wind, consultor senior internacional de 3D Systems, añade: “La amplia gama de aplicaciones para nuestro software ayuda a MEYER WERFT en su gestión de calidad, lo que es un factor crucial en la construcción exitosa y a tiempo de cruceros. El software de inspección Geomagic Control X ofrece resultados fiables rápida y fácilmente. Desarrollamos continuamente el software para asegurarnos de que podemos seguir cumpliendo con los exigentes requisitos de nuestros clientes en el futuro”.

La medición geométrica ha sido parte del proceso de gestión de calidad en MEYER WERFT desde 2012 y abarca todo el proceso de producción para la construcción de un nuevo barco. El departamento es responsable de todas las tareas de metrología y trabaja en estrecha colaboración con el supervisor de construcción del astillero. Una de las tareas clave del departamento es comparar los estados de destino y reales. El trabajo comienza con el escaneo de componentes y su ensamblaje virtual en un equipo. Comprobar para garantizar un ajuste preciso antes del montaje ahorra mucho tiempo en el astillero, ya que reduce significativamente el número requerido de ajustes físicos.

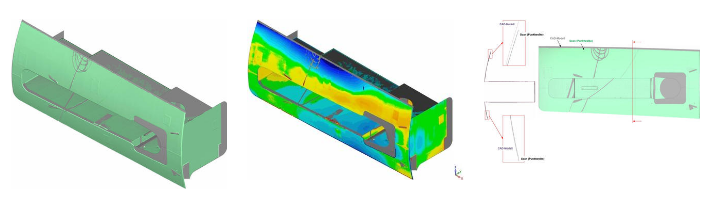

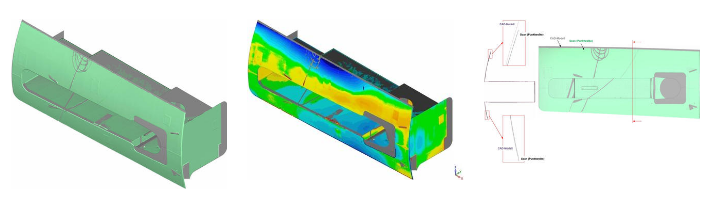

La comparación 3D del objetivo frente a los estados reales ayuda a garantizar un ajuste preciso

En la construcción naval, todos los materiales están sujetos a cambios causados por influencias externas. La soldadura provoca cambios en las piezas metálicas debido a la acción térmica. Los componentes también se ven afectados por influencias mecánicas durante el transporte y el montaje, lo que puede conducir a la deformación. Incluso las condiciones de temperatura para la época del año pueden tener un efecto. Un componente que encaja perfectamente en el plano y durante la producción y el ajuste virtual puede mostrar desviaciones problemáticas cuando se trata del ensamblaje final. Por lo tanto, las comparaciones de destino frente a reales son esenciales y se crean mediante análisis 3D en Geomagic Control X. Los requisitos actuales incluyen análisis de superficies, inspecciones de geometría, comprobaciones de ajuste y realidad virtual.

Los análisis de superficies y cubiertas ayudan a reducir los costes de seguimiento

André Schreiber, tecnólogo del departamento de metrología MEYER WERFT, explica: “En nuestros análisis superficiales, nuestro objetivo es identificar desviaciones del estado objetivo en una sección completamente montada. Una vez que todo ha sido capturado con el escáner láser, editamos y analizamos la nube de puntos con Geomagic Control X. El software hace que todo el proceso sea mucho más fácil para nosotros, ya que puede manejar grandes volúmenes de datos. También es adecuado para todos los tamaños de componentes.” Además, Geomagic Control X se puede utilizar en combinación con todos los tipos de escáneres y tecnologías, lo que permite a los usuarios medir y validar objetos geométricamente y crear informes de prueba.

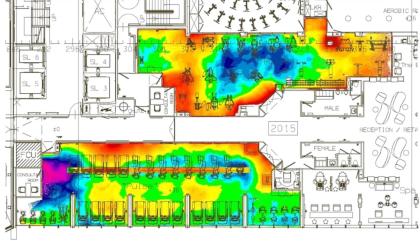

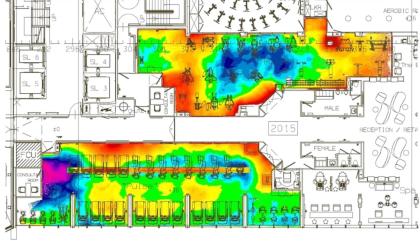

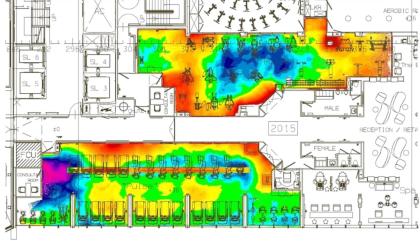

El análisis de superficie muestra claramente dónde hay elevaciones y huecos reales en la superficie de la cubierta en comparación con el estado de destino. La irregularidad superficial de sólo unos pocos milímetros en la cubierta de un crucero puede resultar en charcos. Desviaciones de este tipo también pueden ocurrir debajo de la cubierta. Por ejemplo, algunas áreas de la nave están alicatadas y un piso irregular podría hacer que los azulejos del piso se agrietan.

Si la línea naviera de puesta en marcha descubriera tales problemas al entregar el barco, el resultado sería costoso trabajo de reparación. Gracias al trabajo realizado por los ingenieros de metrología utilizando Geomagic Control X, estos problemas pueden ser corregidos en el astillero. Las áreas relevantes se reelaboran y la superficie de la cubierta se nivela calculando con precisión la cantidad de compuesto de nivelación requerido, lo que significa que no hay charcos ni pasajeros que lleguen a sus tumbonas con los pies mojados.

El análisis de la cubierta implica un proceso similar; los datos del modelo CAD se comparan con las condiciones reales en el sitio y las desviaciones se pueden identificar inmediatamente. El análisis 3D permite intervenir en el proceso de construcción si, por ejemplo, se necesitan ajustes debido a que las tuberías se colocan a diferentes alturas. El análisis 3D también previene complicaciones estructurales en una etapa posterior al decorar los interiores.

Las inspecciones geométricas ayudan a anticipar y abordar las desviaciones

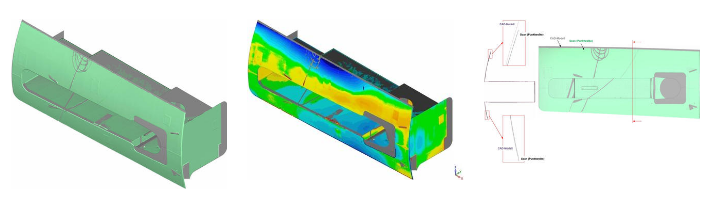

Las inspecciones geométricas del casco de la nave son esenciales. En el estabilizador utilizado como ejemplo, los bordes de la superficie del vaciado son incongruentes; el resultado del escaneo es visiblemente diferente del modelo CAD. En el proceso de aseguramiento de la calidad, la comparación 3D se utiliza para decidir si una desviación debido a la deformación esperada se encuentra dentro del rango de tolerancia. Zimmermann explica: “Los análisis 3D nos proporcionan una imagen clara de todas las desviaciones. Puede ser necesario ajustar el componente en cuestión si su funcionalidad está restringida, si las desviaciones generalmente lo hacen más propenso a errores, o si no cumple con las regulaciones de seguridad.”

Fit Check ayuda a ahorrar tiempo y dinero

No es raro que el cliente solicite cambios en las áreas de un crucero o su equipo durante la construcción. Zimmermann dice: “En un caso, un cliente quería una mayor capacidad para los botes salvavidas, que iban a ser producidos por un proveedor en Italia. Por lo tanto, el diseño de los barcos se modificó significativamente y ya no tenían nuestras dimensiones originalmente planificadas. En el astillero teníamos que asegurarnos de que los barcos redimensionados todavía cabían en los davits de botes salvavidas previstos y podían ser bajados correctamente.” Una comparación simple de las dimensiones (longitud, anchura, altura) era demasiado arriesgada. Dado que la única otra alternativa viable habría sido transportar un bote salvavidas de Italia a Alemania para su ajuste, en su lugar fue escaneado por ingenieros de MEYER WERFT en las instalaciones del fabricante. A continuación, el departamento de metrología realizó una comprobación de ajuste utilizando Geomagic Control X. El resultado fue positivo: los nuevos botes salvavidas encajaban perfectamente y no se requerían más modificaciones en la estructura del barco.

Conclusión

Herramientas como escáneres láser y potente software para la metrología y la gestión de la calidad se han vuelto indispensables en la construcción naval moderna. Desempeñan un papel clave para garantizar que los componentes se ajusten perfectamente cuando se ensamblan, que cualquier cambio requerido se pueda hacer a tiempo y que el barco se complete y entregue a tiempo. Zimmermann explica: “Tenemos que ser capaces de confiar en nuestros resultados de medición en todo momento. Con 3D Systems, contamos con un socio fiable de nuestra parte que entiende nuestras necesidades y está mejorando constantemente el software de inspección. Esto nos permite en MEYER WERFT construir cruceros, transbordadores y buques de investigación increíbles”.